ГБПОУ СПО РБ

Белебеевский колледж механизации и электрификации.

Письменная экзаменационная работа

на тему: «Сварочная дуга и ее свойства»

Разработал:

Учащийся 24 группы ГЭС

Иванов Максим

Руководитель:

Преподаватель спец дисциплин

Миниахметов У.Т

г. Белебей

2017-2018 учебный год

СОДЕРЖАНИЕ

1. Вступление--------------------------------------------------------------------------------3

2. Природа сварочной дуги-------------------------------------------------------------4-8

3. Возбуждение и горение дуги--------------------------------------------------------9-16

4. Электрическая сварочная дуга и ее свойства-----------------------------------17-19

5. Характеристики и классификация источников питания сварочной дуги-20-30

6. Заключение-------------------------------------------------------------------------------31

7. Список литературы---------------------------------------------------------------------32

Вступление.

Сварка – технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Сварка – экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения.

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок. Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; сближение свариваемых поверхностей на расстояния, сопоставимые с межатомным расстоянием в свариваемых заготовках.

В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса: термический, термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно – лучевая, лазерная, газовая и др.).

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.).

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

Свариваемость – свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Природа сварочной дуги

Электрическая дуга представляет собой один из видов электрических разрядов в газах, при котором наблюдается прохождение электрического тока через газовый промежуток под воздействием электрического поля. Электрическую дугу, используемую для сварки металлов, называют сварочной дугой. Дуга является частью электрической сварочной цепи, и на ней происходит падение напряжения. При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному - катодом. Если сварка ведется на переменном токе, каждый из электродов является попеременно то анодом, то катодом.

Промежуток между электродами называют областью дугового разряда или дуговым промежутком. Длину дугового промежутка называют длиной дуги. В обычных условиях при низких температурах газы состоят из нейтральных атомов и молекул и не обладают электрической проводимостью. Прохождение электрического тока через газ возможно только при наличии в нем заряженных частиц - электронов и ионов. Процесс образования заряженных частиц газа называют ионизацией, а сам газ - ионизованным. Возникновение заряженных частиц в дуговом промежутке обусловливается эмиссией (испусканием) электронов с поверхности отрицательного электрода (катода) и ионизацией находящихся в промежутке газов и паров.

В обычных условиях воздух обладает слабой электропроводностью из-за малой концентрации свободных электронов и ионов. Поэтому для того, чтобы получить мощный электрический ток, т.е. образовать дугу, необходимо ионизировать воздушный промежуток между электродами. Ионизацию можно вызвать, если приложить к ним высокое напряжение, тогда, имеющиеся в газе свободные электроны будут разгоняться электрическим полем и разбивать нейтральные молекулы на ионы, однако, при сварке, исходя из правил техники безопасности, нельзя пользоваться высоким напряжением. Поэтому применяют другой способ. Так как в металлах имеется большая концентрация свободных электронов, то их можно извлечь из металла в газовую среду, а затем использовать для ионизации. Существует несколько способов извлечения электронов, для процесса сварки имеют значение два – это автоэлектронная и термоэлектронная эмиссии.

При автоэлектронной эмиссии извлечение электронов происходит под действием внешнего электрического поля, который изменяет потенциальный барьер у поверхности металла и облегчает выход тех электронов, которые внутри металла имеют достаточно большую энергию для преодоления этого барьера.При термоэлектронной эмиссии происходит “испарение” свободных электронов с поверхности металла благодаря высокой температуре. Чем выше температура, тем больше число электронов преодолевают потенциальный барьер поверхности. В начальный момент возбуждения дуги основную роль играет автоэлектронная эмиссия, для установившейся дуги – термоэлектронная. Ионизацию, вызванную, в некотором объеме газовой среды принято называть объемной ионизацией. Объемная ионизация, полученная нагревом газа до высоких температур, называется термической ионизацией.Ионизацию можно повысить, введя в дуговой промежуток элементы, обладающие низким потенциалом ионизации – это щелочные и щелочноземельные металлы. Они входят в состав всех электродных покрытий и сварочных флюсов. Эти элементы называются стабилизирующими или ионизирующими.

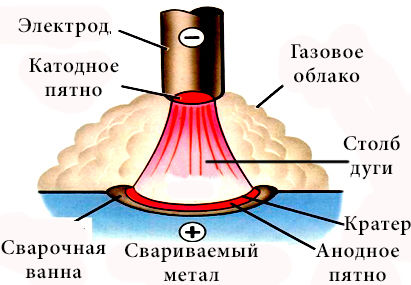

Процесс возбуждения дуги кратковременен и осуществляется сварщиком в течение долей секунды. В установившейся дуге различают три зоны: катодную, анодную и столб дуги.

· Столб дуги – это основная доля всего дугового промежутка. В него входят положительные и отрицательные ионы. Столб обладает нейтральным зарядом, так как положительные и отрицательные элементы здесь находятся в одинаковом количестве.

· Катодная область — это источник электронов, которые ионизируют газы, находящиеся рядом. Здесь очень высокое напряжение. Выделившиеся электроды удаляются из данной области под действием электрического поля. Это поле притягивает положительные ионы. Ионов здесь всегда больше, чем электронов.

· Анодная область – это самая широкая область из всей дуги. Ток анода условно считают сугубо электронным, но на самом деле здесь присутствуют и ионы, пусть и в незначительном количестве. Здесь создается отрицательный объемный заряд. В анодной области присутствует низкий уровень напряжения.

Катодная зона расположена на отрицательном полюсе дуги, анодная на положительном. Температура катодной области достигает 2500-3000˚С, анодной 2500-4000˚С. Температура столба дуги зависит от плотности тока и состава газа в дуговом промежутке, при наличии в нем щелочных металлов она составляет 6000-7000˚С, углекислого газа 8000˚С, аргона 10000-12000˚С, гелия 20000˚С.

Электрические свойства дуги описываются ее вольтамперной характеристикой. Зависимость напряжения дуги от тока в сварочном контуре называется статической вольтамперной характеристикой дуги. Вольтамперная характеристика дуги имеет три области: падающую – 1, жесткую – 2 и возрастающую – 3.

Рис. Статическая вольт – амперная характеристика дуги

В первой области напряжение падает, т.к. повышает ток, увеличивается поперечное сечение, а, следовательно, и проводимость столба дуги. При дальнейшем увеличении тока напряжение сохраняется постоянным, т.к. сечение столба дуги и площади катодных и анодных пятен увеличиваются пропорционально току. В третьей области увеличение тока вызывает увеличение напряжения вследствие того, что увеличение плотности тока не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода. Напряжение дуги зависит: от рода тока, материала, состава электродных покрытий или флюсов и длины дуги.

Uд=а+b·lд (1)

а – коэффициент, составляющий падение напряжения на катоде и аноде, В;

b – коэффициент, характеризующий падение напряжения на 1мм длины дуги, В/мм;

lд – длина дуги, мм.

Длиной дуги называется расстояние от катода до поверхности сварочной ванны. Дуги бывают короткие 2-4 мм, нормальные 4-6 мм и длинные – больше 6 мм. Оптимальный режим сварки обеспечивается на коротких дугах. Обычно напряжение на дуге находится в пределах 20-45 В.

По наиболее важным техническим признакам различают следующие основные группы сварочных дуг:

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Дуги прямого действия | С плавящимися электродами | Дуги в парах металлов | Свободные дуги | Установившиеся дуги | Открытые дуги | Дуги постоянного тока |

| Дуги косвенного действия | С неплавящимися электродами | Дуги в газах | Сжатые дуги | Неустановившиеся дуги | Закрытые дуги | Дуги переменного тока |

Входящие в группы виды сварочных дуг характеризуются следующими основными особенностями.

1. В дугах прямого действия подлежащие нагреву или плавлению металлы являются электродами разряда и им передается кинетическая и потенциальная энергия заряженных частиц. Поэтому электроды весьма интенсивно нагреваются и плавятся.

Дуги косвенного действия располагаются у поверхностей, подлежащих нагреву или плавлению изделий. Электродами таких дуг служат стержни из графита или вольфрама, не соединенные электрически с изделиями. Нагрев и плавление изделий происходит лишь за счет кинетической энергии сталкивающихся с ними частиц газа. Обычно такой нагрев мало эффективен, поэтому дуги косвенного действия применяются в тех случаях, когда требуется сравнительно небольшая теплопередача от дуги к изделиям.

2. В дугах с плавящимися электродами оба электрода в процессе осуществления сварочного процесса расплавляются, поставляя металл в общую ванну. Если один из электродов, будучи тугоплавким — вольфрамовым или графитовым, не поставляет металл в общую ванну, то дуга называется дугой с неплавящимся электродом. При увеличении тока дуги тугоплавкий электрод также может расплавиться, поэтому разновидности дуг этой группы определяются не только материалом электродов, но и режимом их горения.

3. Большинство плавящихся электродов дуги интенсивно испаряется. Пары, двигаясь от электродов в виде струи, почти полностью оттесняют из области разряда другие газы. Поэтому пары электродов определяют основные свойства таких дуг, что и обусловило их название. Когда же используются слабо испаряющиеся вольфрамовые, графитовые или искусственно охлаждаемые водой медные электроды, состав газа разрядной области с достаточной точностью определяется ее атмосферой. Последнюю образуют

либо защитные газы — аргон, гелий, водород, СO2 и др., подаваемые в зону дуги для ограждения металла от воздействия воздуха, либо воздух при отсутствии такой защиты. Однако по мере увеличения тока слабо испаряющиеся электроды могут испаряться интенсивно, а «дуга в газах» может стать «дугой в парах», поэтому и в этой группе разновидности дуг также определяются их режимом.

4. Дуга считается свободной, если ее развитие в пространстве не ограничено до пределов, определяемых естественными свойствами дуги. При наличии таких ограничений дуга называется сжатой. Дугу сжимают, помещая ее в узких каналах и щелях, ограничивая размеры электродов, обдувая дугу струями газов или жидкостей и т. д.

5. Дуга считается установившейся, если длительность ее существования при заданных условиях заметно превышает время протекания в ней переходных процессов и параметры дуги уже не меняются во времени. Изменения силы тока, состава атмосферы, расстояния между электродами, положения в пространстве и т. д. характеризуют неустановившиеся дуги. Однако при сравнительно медленном изменении перечисленных факторов, когда каждому их мгновенному значению соответствуют параметры дуги, близкие к установившимся при этих мгновенных значениях, такими изменениями можно пренебречь и дуги считать установившимися. Таким образом разделение дуг анализируемой группы на два вида требует их тщательного изучения.

6. Дуга считается открытой, если вокруг нее отсутствуют преграды, кроме самих электродов, исключающие или затрудняющие циркуляцию газа в околодуговом пространстве, или задерживающие излучение дуги. В случае полного ограждения дуги от окружающего пространства она становится закрытой. Примером такой дуги является дуга под флюсом. Ее атмосфера состоит только из паров электродов и ограждения — флюса. Циркуляция газовых потоков в такой дуге ограничена, излучение дуги в пространство не проникает. Возможны полузакрытые дуги и т. д.

7. Для дуг постоянного тока характерны неизменность направления тока и, как правило, небольшие колебания его силы, обусловливаемые процессами в дуге.

В дугах переменного тока происходят непрерывные изменения направления и силы тока в соответствии с изменениями э. д. с. источника и процессами в дуге. Такие дуги угасают каждый раз при переходе тока через нуль и возобновляются снова в начале каждого полупериода питающего их переменного тока.

Реальные сварочные дуги характеризуются одновременно несколькими перечисленными особенностями.

Возбуждение и горение дуги

Дугу возбуждают двумя способами — касанием или чирканьем. В обоих случаях процесс возбуждения сварочной дуги начинается с короткого замыкания. При этом в точках контакта увеличивается плотность тока, выделяется большое количество теплоты, и металл плавится. Затем электрод отводят, разрядный промежуток заполняется нагретыми частицами паров металла, и начинается горение дуги.

В момент разрыва перемычки происходит быстрое испарение металла, и разрядный промежуток заполняется ионами и электронами возникающими при этом. Благодаря тому, что к электроду и изделию приложено напряжение электроны и ионы начинают двигаться: электроны и отрицательно заряженные ионы - к аноду, а положительно заряженные ионы – к катоду, и таким образом возбуждается сварочная дуга. После возбуждения дуги концентрация свободных электронов и положительных ионов в дуговом промежутке продолжает увеличиваться, так как электроны на своем пути сталкиваются с атомами и молекулами и "выбивают" из них еще больше электронов (при этом атомы, потерявшие один и более электронов, становятся положительно заряженными ионами). Происходит интенсивная ионизация газа дугового промежутка и дуга приобретает характер устойчивого дугового разряда.

Поджиг сварочной дуги касанием электрода - первый способ.

Для того, чтобы осуществить поджиг сварочной дуги между электродом и металлической поверхностью, необходимо коснуться металла концом электрода в положении близком к вертикальному. И практически в тот же момент когда произошло касание начать медленное движение электрода вверх, иначе вместо сварочной дуги вы получите залипание электрода. Если поджечь электрод и получить сварочную дугу не получилось, а сам электрод прилип к металлу и начал нагреваться, то надо резким движением наклонить электрод в сторону и отломить его от точки залипания. После чего осмотреть конец электрода и если на нём нет «козырька», то снова повторить попытку поджечь сварочную дугу. Если на электроде после залипания образовался козырёк, то поджечь сварочную дугу будет трудно, пока вы не собьёте козырёк. Сбить козырёк на электроде можно резким, не очень сильным ударом вертикально поставленного электрода по горизонтальной поверхности. Если сбить козырёк не получается, то надо взять новый электрод и уже при помощи его сделать поджиг сварочной дуги.

Поджиг сварочной дуги чирканьем электрода - второй способ.

Многие сварщики предпочитают делать поджиг сварочной дуги не касанием, а чирканьем электрода о металлическую поверхность, по типу движения похожего на то движение, которое вы делаете спичкой, когда чиркаете её о коробок, для того, чтобы поджечь её. Считается, что этот способ более удобен. Почему? Потому что касание электрода, короткая протяжка его по металлу и обратное движение уже зажжённого электрода выполняются одним плавным движением. Для того, чтобы поджечь электродом сварочную дугу по первому способу – касанием, нужно иметь более «набитую» руку. Начинающим сварщикам, которые учатся варить металл самостоятельно, рекомендуется так же второй способ – поджигание сварочной дуги чирканьем электрода по металлу. Единственная оговорка связана с условиями, в которых производится сварка. Бывают ситуации, когда операции с электродом нужно производить в труднодоступных местах, пазах или в технологических окошках. Тогда поджечь сварочную дугу чирканьем просто не хватает места и надо поджигать дугу касанием электрода.

Через несколько долей секунды после возбуждения дуги на основном металле начинает формироваться сварочная ванна, а на торце электрода – капля металла. И спустя еще примерно 50 – 100 миллисекунд устанавливается устойчивый перенос металла с торца электродной проволоки в сварочную ванну. Он может осуществляться либо каплями, свободно перелетающими дуговой промежуток, либо каплями, которые сначала образуют короткое замыкание, а затем перетекают в сварочную ванну.

Сварочную дугу можно возбудить без касания электродом свариваемого изделия. Для этого нужно в сварочную цепь параллельно включить источник тока высокого напряжения и высокой частоты (осциллятор). При этом для возбуждения дуги достаточно приблизить конец электрода на расстояние 2—3 мм к поверхности изделия. Дуговой промежуток состоит из наиболее нагретых участков электрода и основного металла (катодное и анодное пятна) и из столба дуги. Сварочной дугой, которая отличается большой концентрацией теплоты и высокой температурой, достигающей 6000-7000 °С, можно расплавлять все металлы.

В катодном пятне сварочной дуги выделяется ~ 36 % основного количества теплоты дуги, в столбе дуги 21 %, в анодном пятне 43 % общей теплоты дуги.

Длиной дуги называют расстояние от дна кратера до конца электрода. При ручной дуговой сварке чем больше длина дуги, тем больше времени капли металла, переходя с электрода в кратер, будут проходить по воздуху, поглощая при этом кислород из газового промежутка. Это обстоятельство вызывает ухудшение качества металла шва. Длина дуги имеет большое значение в технике сварки. Длинная дуга горит неустойчиво, свариваемое место недостаточно хорошо прогревается, капли металла, падая с электрода на плохо разогретое место, не полностью сплавляются со свариваемым металлом. Длинной дугой нельзя получить сварной шов хорошего качества. Длина дуги должна быть как можно короче. Дуга, имеющая длину 2—4 мм, называется короткой. Сварку следует выполнять дугой, длина которой не более 4 мм.

Столб горящей дуги можно рассматривать как гибкий проводник, по которому проходит электрический ток. Под действием электромагнитного поля, которое всегда имеется в свариваемом изделии, наблюдается отклонение дуги от направления токоподвода. Это явление получило название магнитного дутья. На отклонение дуги влияют ферромагнитные массы, угол наклона электрода при сварке. Отклонение дуги от ее оси затрудняет сварку. Для уменьшения отклонения дуги меняют месторасположение токоподвода, наклоняют электрод в сторону отклонения дуги, уменьшают длину дуги.

Устройства для стабилизации и возбуждения сварочной дуги

Когда требуется заварить трещину или собрать конструкцию из высоколегированной стали, используют покрытые электроды с соответствующим составом и источник постоянного тока. Хорошо поддается сварке нержавеющая сталь и вольфрамовым электродом. Для соединения деталей из алюминия используют те же средства, только на переменном токе. Но в каждом случае возникает сложность — розжиг дуги. Такие металлы покрыты оксидной пленкой, мешающей установлению контакта между поверхностью и электродом. Для решения этой проблемы в схему оборудования добавляют осциллятор. Он способствует быстрому возбуждению сварочной дуги и поддерживает ее горение. Что такое осциллятор в деталях? Какие встречаются разновидности таких аппаратов, и по какому принципу они работают?

Для возбуждения и стабилизации дуги применяются специальные аппараты (устройства), приспособленные для работы с серийными источниками питания переменного и постоянного тока.Эти аппараты обеспечивают наложение тока высокого напряжения и высокой частоты на сварочную цепь. Они разделяются на два типа: возбудители непрерывного действия и возбудители импульсного питания. К первым относятся осцилляторы, которые, работая совместно с источниками питания дуги, обеспечивают ее возбуждение наложением на сварочные провода тока высокого напряжения (3000-6000 В) и высокой частоты (150-250 кГц). Такой ток не представляет большой опасности для сварщика при соблюдении им правил электробезопасности, но дает возможность возбуждать дугу, не касаясь электродом изделия. Высокая частота обеспечивает спокойное горение дуги даже при малых сварочных токах основного источника.

Что это такое

Осциллятор для сварки — это генератор, используемый для выработки тока высокой частоты, который связывает конец электрода и свариваемую поверхность без физического контакта. Устанавливается такое оборудование между сварочным аппаратом и держателем. Существуют отдельные устройства и входящие в корпус самого сварочника. Подобные аппараты могут работать по двум схемам:

- Создавать кратковременный импульс, способствующий возбуждению дуги, не прикасаясь к изделию. Визуально, это выглядит как небольшая «молния», посылаемая с конца электрода на свариваемую поверхность. При достижении последней, и наличии предварительно подсоединенной массы на изделие, устанавливается контакт и становится возможно ведение шва. Сам импульс после розжига дуги затухает.

- Поддерживать постоянное напряжение с высоким показателем V, которое накладывается на сварочный ток. Это позволяет одновременно вести сварку и сохранять стабильность горения дуги.

Применение осцилляторов

Осцилляторы для сварки, благодаря своим свойствам, широко используются в оборудовании для работы с цветными металлами. Когда требуется наложить шов на нержавейку, алюминий, или медь, то применение осциллятора позволяет быстро возбудить дугу и начать сварку, вместо утомительного постукивания и чирканья об изделие электродом.

Использовать это устройство удобно и для точного начала ведения шва. Сварщик устанавливает конец вольфрамовой иглы на ближний край соединения, опускает маску, и нажатием кнопки возбуждает дугу. Это значительно снижает последующую обработку изделия от следов касания электрода. Внедряют их и на аппараты по плазменной резке, позволяющие быстро приступить к процессу разделывания материала.

Осциллятор сварочный применяется еще и для работы с тонкими листами металлов. Как правило, ток инвертора в таких случаях выставляется на низких значениях, и малейшее удаление конца электрода из сварочной ванны ведет к прерыванию дуги. Внедрение в схему осциллятора позволяет стабилизировать электросварку в работе на малых токах.

Устройство осциллятора

Подобные аппараты интегрируются в цепь оборудования всегда между трансформатором или выпрямителем и сварочным держателем для электродов. Вследствие чего обеспечивается установление контакта и стабилизация работы. Большинство осцилляторов имеют похожее строение и включают в себя следующие узлы:

- выпрямитель напряжения;

- блок накопителя заряда из конденсаторов;

- источник питания;

- узел для формирования импульса, с колебательным контуром и разрядником;

- блок управления;

- газовый клапан (в аргоновых установках);

- повышающий трансформатор;

- датчик напряжения.

Принцип работы

Главная задача устройства для генерирования импульса — модернизировать входящее напряжение, повысив его частоту и показатель V, и уменьшив его длительность до интервала менее секунды. Работает эта схема следующим образом:

· На горелке нажимается кнопка и запускается электрическая цепь.

· Выпрямитель на входе выравнивает ток и делает его однонаправленным.

· Конденсаторы накапливают в себе напряжение для разряда.

· При высвобождении тока он поступает на колебательный контур, состоящий из обмоток трансформатора. Там же повышается значение V.

· Схема управления руководит высвобождением импульса.

· Параллельно с этим открывается газовый клапан.

· Импульс производит разряд, связывающий по воздуху конец электрода и изделие. Для этого на последнее должен быть подсоединен кабель массы.

· После прохождения по цепи сварочного тока, высокочастотный импульс прекращается. Шов ведется на установленных ранее настойках сварочного аппарата.

· Когда горение дуги окончено, осциллятор обеспечивает продувку аргоном горелки еще в течение 4 секунд. Это остужает вольфрамовый электрод и последний участок шва.

Разновидности

Осциллятор может применять по-разному, в зависимости от его типа и вида выполняемых сварочных работ. Общими параметрами всех устройств является преобразование тока до 3000-5000 В, и повышение частоты колебания до 150-500 кГц. Различие же заключается во временном показателе высокочастотного тока.

Модели с непрерывным действием применяются для поддержания и стабилизации сварочной дуги. Их подключение должно быть последовательным, чтобы защитить сварщика от высокого напряжения, которое постоянно присутствует в цепи. Такие осцилляторы накладывают высокочастотный ток поверх сварочного, что помогает производить беспрепятственный розжиг и вести сварку на малых токах. Чаще всего эти модели устанавливают на инверторы или трансформаторы для работы с покрытыми электродами.

Второй тип осцилляторов применяется лишь для бесконтактного поджига дуги. Обычно это используется в аргоновых аппаратах. Вольфрамовый электрод быстро затупляется при чирке об изделие. Это сказывается на качестве шва, который становится толще, и на свойствах дуги, чье действие рассеивается. Постоянная заточка конца иглы тормозит рабочий процесс. Внедрение в схему осциллятора с кратковременным импульсом позволяет возбуждать дугу без непосредственного контакта с поверхностью. Количество заточек электрода зависит лишь от аккуратности сварщика во время ведения шва.

Использование осцилляторов значительно оптимизирует сварочный процесс и экономит дорогостоящие расходные материалы. Выбрав аппарат в зависимости от типа намеченных работ, можно облегчить ее выполнение и повысить качество.

Устройства постоянного действия функционируют без перерыва при сварке, образуя дугу наложением дополнительного тока ВЧ и напряжения до 6 кВ. Возбуждение электрической дуги осуществляется с помощью наложения высокой частоты на токоведущие части. Дуга может возникать без касания электрода со свариваемыми деталями. Такой ток не причиняет вреда работнику, если соблюдены все требования охраны труда. Электрическая дуга ВЧ тока горит ровным пламенем даже при незначительном токе.

Большей эффективностью обладают сварочные аппараты при последовательной схеме включения, так как при этом нет необходимости в высоковольтной защите. В процессе эксплуатации от разрядника слышны легкие потрескивания по промежутку до двух миллиметров. Этот зазор настраивают перед началом сварки специальным регулировочным винтом, при отключенном питании.

Сварка переменным током

При сварке переменным током требуются возбудители с импульсным питанием, которые наряду с первоначальным возбуждением дуги должны способствовать ее зажиганию при смене полярности переменного тока. Казалось бы, что осцилляторы отвечают этому требованию. Однако они неудовлетворительно выполняют повторные зажигания при смене полярности переменного тока источника, в результате чего действующий сварочный ток колеблется и ухудшается качество сварки. Кроме того, несинхронизированные осцилляторы создают значительные радиопомехи. Для стабилизации дуги переменного тока используются возбудители-стабилизаторы с импульсным питанием, управляемые напряжением дуги. Как правило, они являются частью установки для сварки на переменном токе. Так, в комплекте со сварочным трансформатором ТДМ-503-4 промышленность выпускает возбудитель-стабилизатор, управляемый напряжением дуги ВСД-01.УЗ, Амплитуда импульса стабилизатора достигает 400-600 В. Энергия импульса накапливается в накопителе, обычно емкостном. Импульс вводится в цепь дуги по команде управляющего устройства. Такой тип стабилизатора называется активным в отличие от пассивных стабилизаторов, в которых импульс генерируется за счет процессов, происходящих в цепи дуги. Промышленностью используются стабилизаторы активного типа как более надежные. Управляющее устройство стабилизатора задерживает импульс на 60-100 мкс, что вместе с запозданием срабатываемых коммутаторов обеспечивает наиболее эффективное время ввода импульса для стабилизации дуги. Стабилизировать процесс сварки переменным током можно с помощью тиристорных трансформаторов.

Требования к использованию

Для того, чтобы применять осциллятор, необходима его регистрация в специальных органах электросвязи. Также необходимо соблюдать и другие условия эксплуатации:

- Устройство можно применять как снаружи помещений, так и в закрытых пространствах.

- Перед началом работы необходимо подключить аппарат к контуру заземления.

- Запрещается применять устройство в условиях сильной запыленности, с наличием паров или химических агрессивных газов.

- Функционирование осциллятора разрешается при величине атмосферного давления до 106 килопаскалей, влажность должна быть не более 98%.

- Эксплуатационный диапазон температур должен находиться в интервале – 10 +40 градусов.

- Запрещается эксплуатация устройства вне помещений при снеге или дожде.

В настоящее время в торговой сети осцилляторы широко представлены в специализированных магазинах. Также его можно изготовить самостоятельно. Чтобы изготовить осциллятор своими руками, необходимы специальные знания в электротехнике по вопросам подключения электрических цепей, правильный выбор составных частей и деталей. Основным элементом является трансформатор высокого напряжения.

Самодельный осциллятор можно изготовить по самой элементарной схеме. В состав устройства будет входить трансформатор, регулирующий напряжение, и разрядник, который выдерживает прохождение мощной электрической дуги.

Управление устройства осуществляется кнопкой, которая одновременно подключает разрядник и подачу газа в область производства сварки. Высокочастотные импульсы, которые должны обеспечить надлежащую эффективность сварки, создаются трансформатором, имеющим высокое напряжение и разрядником.

На выходе такой сварочный аппарат имеет два контакта: положительный и отрицательный. По положительному электроду поступает ток от трансформатора, подключается к сварочной горелке, а второй провод подключается на свариваемые детали.

Меры безопасности

Для работы с осциллятором требуется квалификация и навык работы со сварочными аппаратами. При использовании подобных устройств требуется соблюдение безопасных приемов работы.

Во время эксплуатации необходимо непрерывно осуществлять контроль за правильностью подключений к сварочной цепи, контролировать надежность контактов на их качество соединения и исправность. Также при работе необходимо применять защитный кожух, который одевается и снимается с устройства только при отключенном питании. Также необходимо постоянно следить за состоянием разрядника, очищать его поверхность от нагара с помощью шлифшкурки.

Электрическая сварочная дуга и ее свойства

Электрическая сварочная дуга представляет собой мощный электрический разряд, протекающий в газовой среде. Дуговой разряд характеризуется двумя основными особенностями: выделением значительного количества тепла и сильным световым эффектом. Температура обычной сварочной дуги около 6000°С.

Электрическая сварочная дуга представляет собой мощный электрический разряд, протекающий в газовой среде. Дуговой разряд характеризуется двумя основными особенностями: выделением значительного количества тепла и сильным световым эффектом. Температура обычной сварочной дуги около 6000°С.

Свет дуги ослепительно яркий и используется в различных осветительных устройствах. Дуга излучает большое количество видимых и невидимых тепловых (инфракрасных) и химических (ультрафиолетовых) лучей. Невидимые лучи вызывают воспаление глаз и обжигают кожу человека, поэтому для защиты от них сварщики применяют специальные щитки и спецодежду.

В зависимости от среды, в которой происходит дуговой разряд, различают следующие сварочные дуги:

1. Открытая дуга. Горит в воздухе. Состав газовой среды зоны дуги— воздух с примесью паров свариваемого металла, материала электродов и электродных покрытий.

2. Закрытая дуга. Горит под слоем флюса. Состав газовой среды зоны дуги — пары основного металла, материала электрода и защитного флюса.

3. Дуга с подачей защитных газов. В дугу подаются.под давлением различные газы — гелий, аргон, углекислый газ, водород, светильный газ и различные смеси газов. Состав газовой среды в зоне дуги — атмосфера защитного газа, пары материала электрода и основного металла.

Питание дуги может осуществляться от источников постоянного или переменного тока. В случае питания постоянным током различают дугу прямой полярности (минус источника питания на электроде, плюс — на основном металле) и обратной полярности (минус на основном металле, плюс на электроде). В зависимости от материала электродов дуги различают с плавким (металлическим) и неплавким (угольным, вольфрамовым, керамическим и др.) электродами.

При сварке дуга может быть прямого действия (основной металл участвует в электрической цепи дуги) и косвенного действия (основной металл не участвует в электрической цепи дуги). Дуга косвенного действия применяется сравнительно мало.

Плотность тока в сварочной дуге может быть различна. Применяются дуги с нормальной плотностью тока — 10—20 а/мм2 (обычная ручная сварка, сварка в некоторых защитных газах) и с большой плотностью тока — 80—120 а/мм2 и больше (автоматическая, полуавтоматическая сварка под флюсом, в среде защитных газов).

Возникновение дугового разряда возможно только в случае, когда газовый столб между электродом и основным металлом будет ионизирован, т. е. будет содержать ионы и электроны. Это достигается тем, что газовой молекуле или атому сообщается соответствующая энергия, называемая энергией ионизации, в результате чего из атомов и молекул выделяются электроны. Среду дугового разряда можно представить газовым проводником электрического тока,имеющим кругло цилиндрическую форму. Состоит дуга из трех областей — катодная область, столб дуги, анодная область.

Во время горения дуги на электроде и основном металле наблюдаются активные пятна, которые представляют собой нагретые участки на поверхности электрода и основного металла; через эти пятна проходит весь ток дуги. На катоде пятно именуется катодным, на аноде — анодным. Сечение средней части столба дуги несколько больше размеров катодного и анодного пятен. Его размер соответственно зависит от размеров активных пятен.

Напряжение дуги изменяется в зависимости от плотности тока. Эта зависимость, изображенная графически, называется статической характеристикой дуги. При малых значениях плотности тока статическая характеристика имеет падающий характер, т. е. напряжение дуги уменьшается по мере увеличения тока. Это обусловлено тем, что с увеличением тока площадь сечения столба дуги и электропроводность увеличиваются, а плотность тока и градиент потенциала в столбе дуги уменьшаются. Величина катодного и анодного падений напряжений дуги не изменяется от величины тока и зависит только от материала электрода, основного металла, газовой среды и давления газа в зоне дуги.

При плотностях тока сварочной дуги обычных режимов, применяемых при ручной сварке, напряжение дуги не зависит от величины тока, так как площадь сечения столба дуги увеличивается пропорционально току, а электропроводность изменяется весьма мало, и плотность тока в столбе дуги практически остается постоянной. При этом величина катодного и анодного падений напряжений остается неизменной. В дуге большой плотности тока при увеличении силы тока катодное пятно и сечение столба дуги не могут увеличиваться, хотя плотность тока возрастает пропорционально силе тока. При этом температура и электропроводность столба дуги несколько повышаются.

Напряжение электрического поля и градиент потенциала столба дуги будут возрастать с увеличением силы тока. Катодное падение напряжения увеличивается, вследствие чего статическая характеристика будет носить возрастающий характер, т. е. напряжение дуги с увеличением тока дуги будет возрастать. Возрастающая статическая характеристика является особенностью дуги высокой плотности тока в различных газовых средах. Статические характеристики относятся к установившемуся стационарному состоянию дуги при неизменной ее длине.

Устойчивый процесс горения дуги при сварке может происходить при соблюдении определенных условий. На устойчивость процесса горения дуги влияет ряд факторов; напряжение холостого хода источника питания дуги, род тока, величина тока, полярность, наличие индуктивности в цепи дуги, наличие емкости, частота тока и др.

Способствуют улучшению устойчивости дуги увеличение тока, напряжения холостого хода источника питания дуги, включение индуктивности в цепь дуги, увеличение частоты тока (при питании переменным током) и ряд других условий. Устойчивость может быть также существенно улучшена за счет применения специальных электродных обмазок, флюсов, защитных газов и ряда других технологических факторов.

Характеристики и классификация источников питания сварочной дуги

Для дуговой электросварки необходимы особые специальные источники питания, которые должны отвечать определенным требованиям, выдвигаемым физическими свойствами сварочной дуги и технологическими условиями выполнения сварочных работ. Использовать обычные источники тока путем непосредственного включения дуги в питающую силовую сеть постоянного или переменного тока с обычным стандартным напряжением не представляется возможным по следующим основным причинам:

Для дуговой электросварки необходимы особые специальные источники питания, которые должны отвечать определенным требованиям, выдвигаемым физическими свойствами сварочной дуги и технологическими условиями выполнения сварочных работ. Использовать обычные источники тока путем непосредственного включения дуги в питающую силовую сеть постоянного или переменного тока с обычным стандартным напряжением не представляется возможным по следующим основным причинам:

1. Напряжение питающей сети имеет стандартную величину выше допустимой по условиям техники безопасности производства сварочных работ.

2. Напряжение сети может изменяться в небольших пределах при изменении нагрузки, вследствие чего короткое замыкание вызывает аварию. Между тем при дуговой сварке весь процесс горения дуги сопровождается частыми короткими замыканиями.

3. Сила тока для сварки электродами распространенных диаметров должна быть в пределах 100—500 а (для обычной ручной и полуавтоматической сварки) и 400—1200 а (для автоматической сварки под флюсом), что вызвало бы необходимость применять мощные сети с большим сечением проводов.

Эти основные причины заставляют применять для дуговой сварки специальные источники питания постоянного и переменного тока, которые должны отвечать следующим требованиям:

1. Иметь напряжение холостого хода в момент зажигания дуги достаточным для легкого возбуждения ее, которое, однако, не должно превосходить известных пределов, безопасных для жизни сварщика (не выше 80 в).

2. Противостоять короткому замыканию, поскольку рабочий режим протекает при частых коротких замыканиях.

3. Иметь падающую внешнюю характеристику, т. е. напряжение должно возрастать при увеличении длин дуги и уменьшаться при их уменьшении.

4. Иметь достаточную мощность для обеспечения сварки на наиболее распространенных сварочных режимах.

5. Снабжаться специальными регулирующими устройствами, с помощью которых сварщик имел бы возможность регулировать плавно ток дуги в пределах — от минимального до максимального.

6. Быть надежным и простым в эксплуатации, легко перемещаемым (для нестационарной установки), иметь небольшие габариты, вес и стоимость.

Источники питания по роду тока делятся на источники постоянного тока (генераторы и выпрямители) и переменного тока (трансформаторы и генераторы переменного тока).

Сварочный трансформатор

Трансформатор для сварки нужен, чтобы насыщать дугу переменным током. Это достаточно простое и надежное в применении устройство, чаще всего используемое при дуговой сварке ручным способом. Помимо этого трансформаторам не будет альтернативы при автоматизированном и механизированном способе сварки.

Трансформатор для сварки нужен, чтобы насыщать дугу переменным током. Это достаточно простое и надежное в применении устройство, чаще всего используемое при дуговой сварке ручным способом. Помимо этого трансформаторам не будет альтернативы при автоматизированном и механизированном способе сварки.

Очень мощный источник питания сварочной дуги будет менять напряжение сети, благодаря чему создается качество и требуемое значение величины тока для сварки. Чаще всего это целый набор устройств, совместно с трансформатором можно включать устройства для повышения основных параметров дуг. Хотя, многие используют лишь трансформатор без других устройств.

Что такое трансформатор? Это источник питания, находящийся в специальном корпусе и имеющий все нужные компоненты:

клеммы;

клеммы;

переключатели;

переключатели;

провода и внешние рукоятки, для перемещения всего аппарата наиболее комфортно.

провода и внешние рукоятки, для перемещения всего аппарата наиболее комфортно.

2018-03-09

2018-03-09 1590

1590