3.5.1. Розробка ґрунту одноківшовими екскаваторами

В умовах будівництва, реконструкції, а також при прокладанні інженерних мереж для розробки ґрунту широко використовують одноківшові і багатоківшові екскаватори.

Одноківшові екскаватори мають комплект змінного робочого обладнання: пряму, зворотну лопату, драглайн і грейфер. Крім цього стрілу такої машини можна обладнати вантажним гаком або клин-бабою.

Прямою лопатою розробляють ґрунт, коли екскаватор розташовується нижче рівня вибою, який розробляють. Зворотну лопату застосовують при стоянці екскаватора вище рівня вибою. Нижня крайка ковша прямої і зворотної лопати виконана у вигляді суцільної напівкруглої кромки або зубців. Ківш драглайна дозволяє розробляти вологі грунти й навіть ґрунти, розташовані під водою. Грейферний ківш, як і драглайн, навішують на стрілу і застосовують для розробки ґрунтів малої щільності, а також таких, що знаходяться під водою.

До основних параметрів екскаватора відносять: продуктивність, радіуси різання, вивантаження, глибину копання і висоту навантаження в транспорт і відвал.

|

|

|

Змінна продуктивність екскаватора, м3:

,

,

де ТЗМ – тривалість зміни, год.; КН, КР і КВ – відповідно коефіцієнти наповнення ковша КН=0,8...1,1, розпушення ґрунту КР=1,1...1,5 і використання екскаваторів за часом КВ=0,7...0,8; q – місткість ковша, м3; ТЦ – тривалість одного циклу екскавації ґрунту, с, включаючи наповнення ковша ґрунтом, підйом ковша, поворот стріли до місця розвантаження ковша, спорожнювання ковша і повернення робочого органу у вихідне положення.

З метою збільшення продуктивності екскаватора попередньо розпушують щільні ґрунти, збільшують місткість ковша і зменшують кут повороту стріли.

Екскаватор, маючи циклічний режим роботи, може здійснювати розвантаження ґрунту у відвал або транспорт. В останньому випадку його продуктивність погоджують з місткістю ковша, кількістю самоскидів і відстанню транспортування ґрунту.

Місце, в якому екскаватор розробляє ґрунт (робоче місце), називають забоєм. Форма і розміри забою залежать від параметрів екскаватора, його обладнання (виду ковша), властивостей грунту, розмірів виїмки, виду транспорту і прийнятої технологічної схеми розробки ґрунту.

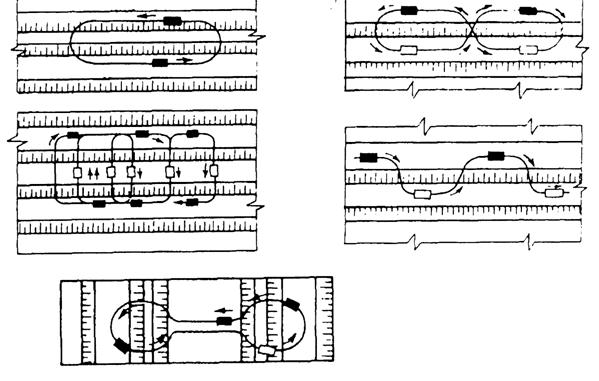

Екскаватор, обладнаний прямою лопатою, може виконувати процес лобовими (торцевими) або бічними проходками. У лобовій проходці екскаватор розробляє ґрунт перед собою і розвантажує його в транспорт, при бічній він здійснює виїмку по одну сторону щодо осі переміщення, а вивантаження виконує в транспорт, розташований по інший бік осі проходки.

Максимальну ширину проходки визначають з виразу:

|

|

|

.

.

Планувальні види виїмок можна розробляти бічною проходкою з транспортом, який рухається на одному рівні з екскаватором. В окремих випадках для переходу до розробки бічною проходкою слід виконати піонерну траншею, опустивши в неї екскаватор по пандусу (рис.3.4, а, б).

Таку траншею розробляють бічним забоєм при русі транспорту по поверхні землі на відстані не менше 1 м від брівки виїмки. У цьому випадку ширина проходки дорівнює В+С (згідно з рис.3.4, а), де С – ширина проходки, розташованої з боку подачі транспорту.

Котловани (виїмки) великих розмірів у плані доцільно розробляти поперечними проходками уздовж меншої сторони. Цей спосіб розробки забезпечує мінімальну довжину піонерної траншеї і одночасно можливість використовувати ефективний кільцевий рух транспорту (рис.3.4, б).

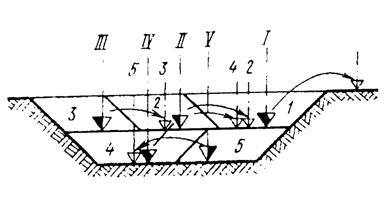

Котловани (виїмки) великої глибини розробляють у кілька ярусів. Нижній ярус проходить аналогічно верхньому (рис.3.5).

Транспорт подають до екскаватора так, щоб ґрунт з ковша вивантажувався в кузов позаду. При цьому рух самоскида повинен бути паралельний осі проходки екскаватора, але в протилежному напрямку.

|

Рис.3.4 – Схеми проходок екскаватора з прямою лопатою:

а – піонерної траншеї і наступних бічних проходок; б – при поперечних проходках; О.Э.1,О.Э.2 – стоянки екскаватора; O.T.1,O.T.2 – стоянки транспорту; 1...3 – послідовність розробки ґрунту

Рис.3.5 – Схема розробки котловану великої глибини послідовними проходками (І-ІV)

екскаватора з прямою лопатою: 1-5 – послідовність розробки ґрунту

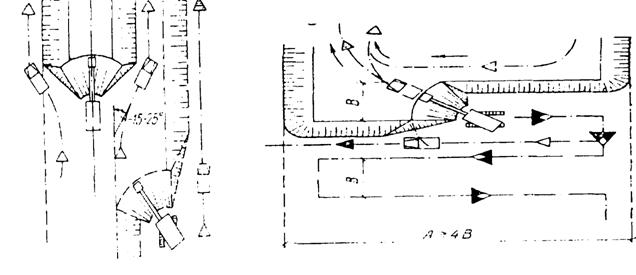

При використанні зворотної лопати також застосовують лобовий і бічний забій. При розробці виїмки лобовою проходкою екскаватор рухається по осі траншеї чи котловану, поперемінно розробляючи ґрунт по одну, потім по іншу сторону залежно від того, з якого боку поданий черговий самоскид (рис.3.6).

а б

Рис. 3.6 – Схеми проходок екскаватора із зворотною лопатою або драглайна:

а – при лобовій проходці і наступних бічних; б – при поперечних проходках;

О.Э.1 - О.Э.3 – стоянки екскаватора; О.Т.1 - О.Т.3 – стоянки транспорту; 1-3 – послідовність проходок екскаватора

Бічна проходка передбачає розробку ґрунту по одну сторону від осі руху екскаватора (із зворотною лопатою). Найбільш доцільно застосовувати екскаватор із зворотною лопатою для розробки траншей глибиною до 6 м і невеликих котлованів глибиною до 4 м (наприклад, під фундаменти окремих колон).

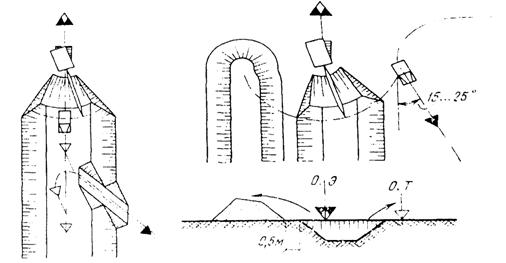

Для торцевої і бічної проходок організація робіт драглайна і зворотної лопати аналогічна. При цьому зберігається таке ж співвідношення максимальної глибини різання. Драглайн пересувається між черговими стоянками на 1/5 довжини стріли, тому що його ківш підвішений до стріли гнучко. Для нього ефективною є човникова схема роботи (рис.3.7).

У цій схемі передбачено, що автосамоскид підходить до місця завантаження по дну забою і завантажується поперемінними черпаннями ковша з обох сторін кузова. Кут повороту екскаватора при навантаженні за поздовжньо-човниковою схемою наближається до 00, а при поперечно-човниковій – до 15...200, при цьому тривалість розвантаження зменшується, тому що ківш випорожняється без припинення поворотного руху екскаватора в момент переносу ковша над кузовом машини. Завдяки цьому загальна тривалість робочого циклу екскаватора ТЦ знижується на 20...26%.

При розробці ґрунтів екскаватор, обладнаний грейферним ковшем, повинен бути так розташований щодо траншеї, щоб кут його повороту не перевищував 70...900. Грейфер на нову стоянку пересувається на 1/4 довжини стріли.

|

|

|

а б

Рис.3.7 – Схеми роботи драглайна човниковим способом:

а – при навантаженні ґрунту в транспорт, який подають по дну забою; б – при навантаженні ґрунту в транспорт, який подають нарівні стоянки екскаватора, а також у тимчасовий відвал

Екскаватори розробляють котловани і траншеї на глибину, трохи меншу

від проектної, залишаючи так званий недобір. Недобір (5...10 см) залишають, щоб уникнути пошкодження основи і не допустити переборів ґрунту. Для підвищення ефективності роботи екскаваторів застосовують скребковий ніж, насаджений на ківш екскаватора. Цей пристрій дозволяє механізувати операції по зачищенню дна котловану і траншей і виконувати їх з похибкою не більше ±2 см, що виключає необхідність ручних доробок.

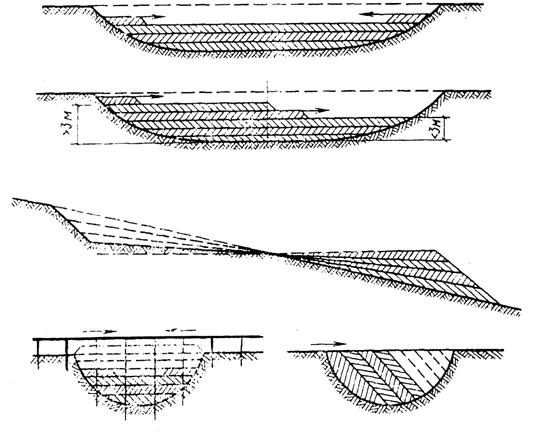

Екскаватори-планувальники мають телескопічне обладнання, що застосовується на універсальних екскаваторах як змінне. Телескопічне обладнання призначене в основному для виконання зачисних робіт на укосах насипів і виїмок. Його основні параметри вибирають, виходячи з умови можливості руху ковша без одночасного повороту стріли.

Загальна глибина (висота) планованої поверхні залежить від крутості укосу. Якщо довжина укосу більше робочих параметрів екскаватора, укіс поділяють на зони, довжина яких дорівнює величині ходу висувної частини стріли (рис.3.8, а). Планування укосів можна виконувати зверху донизу чи знизу доверху. Екскаватори з телескопічною стрілою застосовують також при вирівнюванні площ (рис.3.8, б), при роботі в стислих умовах, наприклад у місцях перетинання траншей з прокладеними раніше комунікаціями (рис.3.8, в). У цьому випадку телескопічним обладнанням виконується розробка ґрунту вище і нижче трубопроводу. Це ж обладнання застосовують при розробці ґрунту в безпосередній близькості від будівель (рис.3.8, г), при навантаженні ґрунту в самоскиди чи відвал. Розміри обмежених місць складають за висотою 4,5...5 м, шириною 8...10 м. Глибина розробки становить 2,5...3 м.

|

|

|

Телескопічне обладнання застосовують також при розробці вузьких траншей з вертикальними стінками з кріпленням щитами і розпірками. Для роботи телескопічного обладнання потрібно в 3...4 рази менше місця, ніж для зворотної лопати. Цим способом забезпечується більш швидка установка щитів і зменшується небезпека обвалення незахищених укосів (рис.3.8, д). Телескопічним обладнанням можна також розробляти котловани і траншеї лобовими (рис.3.8, е) і бічними проходками.

|

|

|

|

|

|

Рис.3.8 – Схеми роботи екскаватора з телескопічним обладнанням:

а – вирівнювання укосів; б – вирівнювання основи; в – при роботі в обмежених умовах; г – розробка приямку біля стін закритого приміщення; д – розробка траншей з вертикальними стінками і щитами; е – розробка траншей з укосами

3.5.2. Розробка ґрунту багатоківшовими екскаваторами

Багатоківшові екскаватори відносять до класу землерийних машин безперервної дії. Вони відрізняються від машин циклічного дії тим, що розробляють ґрунт групою ковшів, установлених на круглому роторі або на ланцюговій передачі, що знаходяться в безупинному обертанні. Розрізняють багатоківшові екскаватори поздовжнього (ланцюгові й роторні) і поперечного черпання (рис.3.9, 3.10).

|

|

|

Рис.3.9 – Розробка траншей багатоківшовими екскаваторами поздовжнього черпання:

а – ланцюговим екскаватором; б – роторним екскаватором; в – поперечний профіль траншеї і тимчасового відвалу

Рис.3.10 – Схема розробки виїмки багатоківшовим екскаватором поперечного копання:

А, Б – ділянки віялового і паралельного різання

Перші застосовують для розробки траншей з відсипанням ґрунту у відвал, чи кавальєр, другі – для розробки котлованів, каналів і вирівнювання укосів з навантаженням ґрунту в транспортні засоби. Завдяки застосуванню в робочих органах екскаваторів поздовжнього копання спеціальних укісників можлива розробка траншей різних поперечних профілів: прямокутного, трапецеїдального, східчастого та ін. При цьому ланцюгові екскаватори забезпечують розробку траншей глибиною до 3,5 м, а роторні – до 1,5 м.

З метою більш точного (±3 см) витримування проектного профілю і ухилів траншей багатоківшові екскаватори забезпечені системою автоматики типу ПУЛ-3 з використанням фотоелемента й інфрачервоного випромінювання.

2.5.3. Схеми розробки ґрунту землерийно-транспортними

машинами

Для розробки і переміщення ґрунту на великі відстані застосовують землерийно-транспортні машини. До них відносяться бульдозери, скрепери і грейдери. Ці машини успішно використовують, коли одночасно з розробкою ґрунту в неглибоких протяжних виїмках необхідне його пошарове відсипання в насип. Такий процес здійснюється при відсипанні насипів, плануванні площадок різного призначення, рекультивації земель у період будівництва магістральних трубопроводів і по закінченні розробки кар'єрів.

Бульдозерами розробляють ґрунт пошарово у неглибоких виїмках (до 2 м) з переміщенням у відвал чи безпосередньо в насип висотою до 2 м, здійснюють попереднє вирівнювання майданчиків, укосів, виїмок і насипів, а також виконують зворотне засипання траншей і пазух котлованів, окучування ґрунту в зоні навантажувальних робіт. Бульдозер використовують як штовхач і тягач для підвищення продуктивності скреперів.

У виїмках розробку ведуть пошарово, ярусами відповідно до товщини шару, який зрізують за одну проходку.

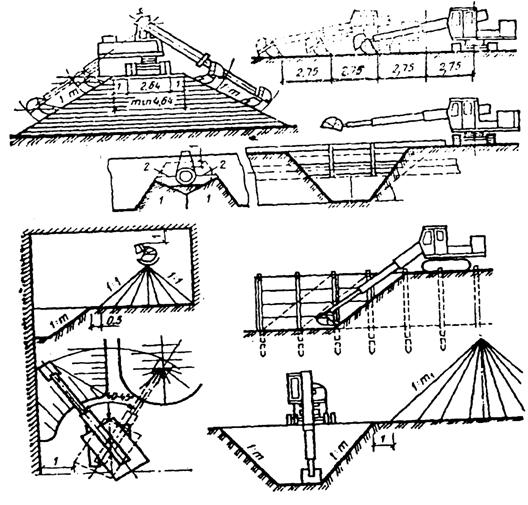

Різання ґрунту відвалом бульдозера можна виконувати по одній з трьох схем (рис.3.11): стружкою постійної товщини, гребінчастим профілем, клинчастим профілем. Перша схема застосовується при розробці слабких ґрунтів, друга – у більш щільних ґрунтах, оскільки при гребінчастому профілі забезпечується більш повне завантаження машини й стійка робота двигуна. Третя схема найбільш вигідна при наявності ухилу місцевості в напрямку різання ґрунту. Найбільш часто використовують схему, згідно з якою бульдозер рухається зворотно-поступально з бічним переміщенням на наступну захватку, рухаючись заднім ходом.

| |

| |

| |

|

|

|

Рис.3.11 – Схеми різання ґрунту:

а – постійною стружкою; б – гребінчастим профілем; в – клинчастим профілем

У неглибоких виїмках розробку ґрунту ведуть пошарово (до 30 см), у широких і на майданчиках застосовують кілька технологічних схем, що забезпечують найбільшу продуктивність бульдозерів. При відсипанні ґрунту, який розроблюють пошарово, з переміщенням його з котловану чи резерву до відвалу, кавальєру або безпосередньо до насипу більш раціональною є поперечна схема з ярусно-траншейною розробкою (рис.3.12, а - в). Суть цієї технології полягає в тому, що кожен наступний прохід бульдозера в межах одного ярусу виконується зі зміщенням уздовж виробки на відстань, що перевищує ширину відвалу на 0,4-0,6 м. У результаті між суміжними проходками залишаються вертикальні стінки, що перешкоджають висипанню ґрунту за межі призми волочіння. У другу чергу виконується зрізання вертикальних стінок.

У випадку влаштування вузьких виїмок і траншей (рис.3.12, г) найбільш раціональною є поздовжня схема розробки ґрунту на всю глибину. За цією схемою роботу здійснюють захватками довжиною не більше 50 м.

Якщо відстань переміщення ґрунту перевищує 50 м, то незалежно від напрямку ходу бульдозера щодо осі виробки застосовують схему, що передбачає влаштування проміжних валів.

З метою зниження непродуктивних втрат ґрунту на шляху його переміщення в насип або відвал застосовують бригадну форму організації декількох бульдозерів, розташовуваних уздовж виробки уступом. При цьому величина бічного зміщення кожного наступного бульдозера щодо попереднього повинна складати 0,7...0,8 ширини відвалу. Ґрунт краще переміщати по природній поверхні, а не по порушеній, що знижує затрати енергії.

Розробка ґрунту скреперами. Скрепери належать до найбільш високопродуктивних землерийно-транспортних машин. Їх застосовують для влаштування лінійно-протяжних земляних споруд (виїмок і насипів доріг, каналів, дамб і т.п.), а також планування площадок різного призначення і розробки неглибоких котлованів.

|

|

|

|

Рис. 3.12 – Розробка ґрунту бульдозерами:

а – суцільним шаром; б – смугами; в – східчасто-ярусним способом: І, ІІ, ІІІ – яруси;

1, 2, 3, 4 – послідовність проходів.

Скрепери розділяються на причіпні, напівпричіпні й самохідні. Вибір типу скрепера залежить від виду і стану розроблюваного ґрунту, об’єму робіт і дальності транспортування. При довжині переміщення ґрунту до 500 м і загальному об’ємі до 40 тис. м3, 40-80 тис. м3 і понад 80 тис. м3 доцільно застосовувати причіпні скрепери з ковшем місткістю відповідно 7, 10 і 15 м3. При дальності транспортування понад 500 м, а також при відсипанні насипів з резервів мають перевагу причіпні скрепери з ковшем місткістю 10 м3.

Скреперами виконують розробку, транспортування та укладання піщаних, супіщаних, лесових, суглинних, глинистих та інших ґрунтів, що не мають валунів, домішка гальки і щебеню в об’ємі не повинна перевищувати 10%. Скрепер знімає ковшем стружку ґрунту товщиною 0,12...0,32 і шириною 1,65...2,75 м (для скреперів з місткістю ковша 2,25...9 м3). Товщина шару, що відсипається, – 0,22...0,55 м. Розроблювані скреперами суглинні й глинисті ґрунти необхідно попередньо розпушувати.

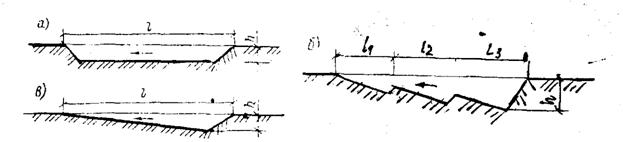

Повний робочий цикл скрепера включає наповнення ковша, переміщення ґрунту до місця розвантаження та укладання рівним шаром заданої товщини (рис.3.13).

Залежно від розмірів земляної споруди, взаємного розташування виїмок і насипів застосовують різні схеми роботи скреперів (рис.3.14).

|

|

Рис. 3.13 – Схема завантаження, транспортування і розвантаження ґрунту скрепером:

а – загальна схема; 1,2 – ділянки завантаження і транспортування; 3 – ділянка розвантаження; б – у піщаних ґрунтах

Розробляти ґрунт необхідно згідно з найбільш раціональною схемою руху скрепера. Найбільш поширені такі схеми (рис.3.14) руху по:

- еліпсу – застосовується, як правило, при вирівнюванні майданчиків та відсипанні насипів з резервів при обмеженій довжині захваток;

- вісімці – раціональна, якщо фронт робіт дозволяє протягом циклу здійснювати двічі забір ґрунту в резерв і його розвантаженні в насипі;

- спіралі – доцільна при зведенні низьких насипів, а також улаштуванні з'їздів з невеликим обсягом робіт;

- зиґзаґу – доцільна при розробці ґрунту в резервах великої довжини;

- човникова – можлива при концентрованому переміщенні ґрунтових мас і великому віддаленні одна від одної.

Можуть застосовуватися також інші схеми руху, що являють собою комбінацію раніше наведених.

Грейдерами розробляють і переміщують ґрунт при: профілюванні дорожнього полотна, плануванні майданчиків та укосів земляних споруд, зачищенні дна котловану й копанні каналів глибиною до 0,7 м. У процесі зведення насипу з резерву, що розробляють (рис.3.15), похилий ніж автогрейдера зрізає ґрунт убік насипу.

У процесі виконання другої проходки цей ґрунт переміщується в цьому ж напрямку далі. У зв’язку з цим ефективно застосовують два грейдери, один з яких зрізує ґрунт, а другий його переміщує. Автогрейдери раціонально використовуються при довжині проходки 400...500 м. До початку розробки щільні ґрунти розпушують тракторним розпушувачем. Грейдером можна не тільки розробляти ґрунт, але й успішно вирівнювати до проектної позначки. Для виконання різних операцій кути нахилу ножа змінюють у таких межах: кут нахилу 2..100,

кут різання 35...600, кут захвату 30...700.

|

|

|

|

|

|

|

Рис.3.14 – Схеми розробки ґрунту скреперами:

а – еліпсною; б – вісімкою; в – по спіралі; г – по зиґзаґу; д – поперечно-човниковою

Рис.3.15 – Схема розробки резерву автогрейдером:

α – кут захвату; β – кут різання; γ – кут нахилу

Оптимальний режим роботи землерийно-транспортних машин забезпечується системами автоматичного регулювання швидкості їхнього руху залежно від щільності й опору ґрунтів, які розробляються. При використанні автогрейдерів на планувальних роботах застосовують пристрої, що автоматично контролюють заглиблення ножа в ґрунт.

3.5.4. Укладання та ущільнення ґрунтів

Ґрунт укладають і ущільнюють з дотриманням технічних вимог, що дозволяють одержати необхідну щільність, найменшу фільтраційну здатність і виключити можливість наступних усадок. Крім цього, треба приділити уваги вибору виду і стану ґрунту, який використовують для відсипки, при зведенні споруд.

Ґрунт, який використовують для відсипки, зволожують або висушують до оптимальної вологості. Це дозволяє підвищити ступінь ущільнення і

зменшити сили зчеплення, що позитивно впливає на виконання процесу.

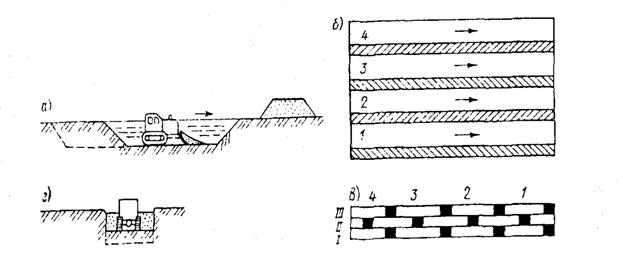

Зведення насипів слід вести горизонтальними шарами від укосів до середини (рис.3.16). На перезволожених і слабких основах висотою до 3 м починають від осі насипу до її краю, а потім насип відсипають від укосів до середини. Поверхня кожного шару повинна виключати замкнуті ділянки, в яких можливе скупчення води. У зоні нульової лінії замість пошарового способу зведення насипу застосовують віяловий, а при засипанні глибоких ярів – пошаровий спосіб відсипання насипу з естакади.

Укладання та ущільнення ґрунтів виконують при зведенні доріг, дамб, гребель, плануванні площадок, зворотному засипанні траншей і котлованів. Ці процеси зв'язані між собою не тільки послідовністю здійснення, але й технологічними вимогами – їхнім пошаровим виконанням. При цьому товщина шару ґрунту повинна відповідати технічним можливостям способів ущільнення, що застосовуються.

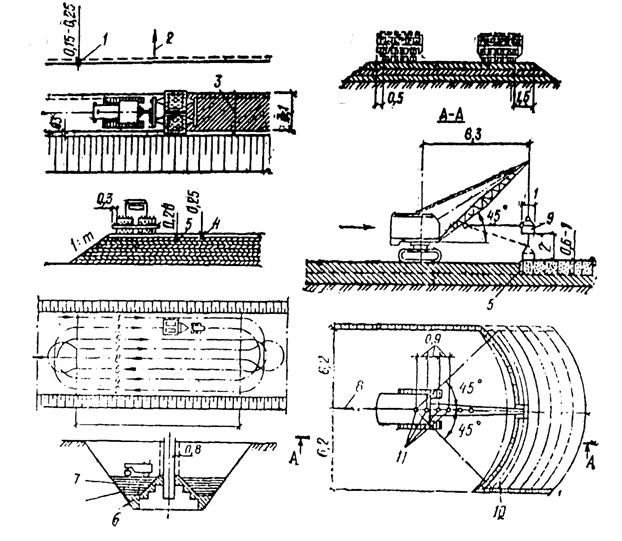

Основними способами ущільнення є трамбування, укочення і вібрування.

Трамбування застосовують для ущільнення зв'язаних ґрунтів (іноді піща-

них), які володіють пластичною деформативністю. Трамбують ґрунт, використовуючи трамбувальні плити, підвішені до стріли екскаватора чи крана, які скидають з висоти 1...2 м (рис.3.17, г), машини типу ДУ-12Б, обладнані двома плитами, що скидаються, кривошипно-шатунним механізмом, а також навісними пневматичними трамбовками.

|

|

|

|

|

Рис.3.16 – Способи відсипки насипів, напрямку відсипки й ущільнення ґрунту:

а – відсипка насипу горизонтальними шарами; б – те ж при перезволожених і слабких основах і на болотах; в – віяловий спосіб; г – естакадний спосіб; д – спосіб відсипки "з голови"

Вібрування здійснюють підвісними причіпними і самохідними вібраторами. При комбінованому способі грунт ущільнюють віброкотками - агрегатами.

Ефективність ущільнення залежить від властивостей ґрунту, способу ущільнення і технологічних параметрів застосовуваної техніки.

Зв'язні й грудкові ґрунти ущільнюють кулачковими котками (рис. 3.17, а), що створюють тиск, переважаючий межі міцності ґрунту. Грудкуваті й зв'язні ґрунти ущільнюють вальцями, що розпушують грудки й одночасно ущільнюють, а піщані й глинисті – котками на пневмоколісному ходу (рис.3.17, б).

Кулачковими і пневмоколісними котками ґрунт ущільнюють послідовно замкнутими проходками котка по всій площі насипу з перекриттям кожної попередньої проходки на 0,15...0,25 м (рис.3.17, а). По закінченні укочування всієї площадки процес багаторазово повторюють поки не буде досягнута проектна щільність ґрунту.

Зв'язні ґрунти і піщано-гравелисті суміші при товщині шару, що відсипається, до 15 см ущільнюють котками з гладкими металевими вальцями. Такі котки ефективно використовують при засипанні верхньої частини пазух у стислих умовах (рис.3.17, в).

|

|

|

|

|

|

Рис.3.17 – Схеми ущільнення ґрунтів:

а – кулачковими котками; б – пневмоколісними котками; в – гладким самохідним котком; г – трамбувальною плитою, підвішеною до стріли екскаватора;

Э-652Б: 1 – перекриття смуг; 2 – напрямок укочення від країв насипу до її середини;

3 – ширина смуги, що укочується; 4 – пухкий шар ґрунту; 5 – ущільнений шар ґрунту;

6 – зона ущільнення ґрунту ручним трамбуванням; 7 – шар ґрунту, що ущільнюється котком; 8 – вісь проходки екскаватора; 9 – трамбувальна плита; 10 – смуга, що ущільнюється; 11 – місце стоянки екскаватора

Пошарове (товщиною 15...20 см) ущільнення нижньої частини навколо фундаменту виконують пневматичними чи електричними трамбівками.

Для ущільнення піщаних ґрунтів під фундаменти і підвищення несучої здатності під інженерними спорудами використовують комбінований гідровібраційний спосіб. Процес здійснюють гідровібратором, що зволожує ґрунт і одночасно ущільнює його вібрацією.

До гідровібратора, який підвішують на стрілі екскаватора, подають воду по шлангах у верхнє і нижнє сопло. У процесі ущільнення при безупинній подачі води його витягають з ґрунту через кожні 30...40 см. Величина занурення визначається необхідною глибиною ущільнення ґрунту. Швидкість занурення (у середньому складає 1,5 м/хв) обумовлена масою гідровібратора, кількістю і тиском подаваної води, щільністю, гранулометричним складом ґрунту. Навколо гідровібратора в радіусі до 1 м утворюються вирви, які засипають піском.

2018-02-14

2018-02-14 2294

2294