Пространственное расположение инструмента и заготовки под воздействием сил резания, собственного веса узлов и температурных воздействий обеспечивается несущей системой станка.

Несущая система — это совокупность базовых деталей и узлов между инструментом и заготовкой.

К базовым деталям и узлам относят:

1. корпусные детали (станины, основания, стойки, колонны, корпуса шпиндельных бабок и т.д.);

2. каретки, суппорта;

3. ползуны;

4. траверсы.

Коробчатые базовые детали — шпиндельные бабки, коробки скоростей и подач. Они обеспечивают жесткость узлов станка за счёт увеличения жесткости их стенок путем установки бобышек и рёбер.

Кроме неподвижных базовых деталей в станках применяются узлы для перемещения инструмента и заготовки к ним относятся: шпиндельные и мехатронные узлы, суппорты, салазки, столы (прямоугольной или круглой формы): подвижные, неподвижные.

Большинство базовых деталей подвергаются деформациям на растяжение (сжатие), изгиб, кручение и под действием температур, поэтому они рассчитываются на жесткость и температурные деформации. Базовые детали (станины, колонны, основания) выполняют более жесткими за счет введения дополнительных ребер жесткости. Повышенную жесткость имеют и подвижные несущие элементы (суппорты, столы, салазки). Столы, например, конструируют коробчатой формы с продольными и поперечными ребрами. Базовые детали изготовляют литыми или сварными. Наметилась тенденция выполнять такие детали из полимерного бетона или синтетического гранита, что еще больше повышает жесткость и виброустойчивость.

Для улучшения условий эксплуатации при создании новых моделей станков с ЧПУ часто меняют традиционную компоновку, например токарные станки выполняют с вертикальной компоновкой, что обеспечивает удобный подход для загрузки-разгрузки промышленным роботам, хороший отвод стружки и т. д.

ТРЕБОВАНИЯ К БАЗОВЫМ ДЕТАЛЯМ

Базовые узлы станков должны иметь:

· ─ высокую точность изготовления всех ответственных поверхностей для обеспечения требуемой геометрической точности станка;

· ─ высокую жесткость, определяемую контактными деформациями подвижных и неподвижных стыков и деформациями самих базовых деталей;

· ─ высокие демпфирующие свойства, т.е. способность гасить колебания между инструментом и заготовкой от действия различных источников вибраций;

· ─ долговечность, которая выражается в стабильности формы базовых деталей и способности сохранять первоначальную точность в течение заданного срока эксплуатации.

Кроме того, базовые детали должны иметь малые температурные деформации, из-за которых могут произойти относительные смещения между инструментом и заготовкой.

При конструировании базовых деталей стремятся к созданию жестких конструкций, но имеющих малую массу; простых по конфигурации, но обеспечивающих высокую точность, дающих экономию металла, но учитывающих возможности литейной технологии и технологии сварных конструкций. Конструирование базовых деталей во многом опирается на богатый практический опыт, накопленный за долгие годы у нас в стране и за рубежом.

Корпусные детали

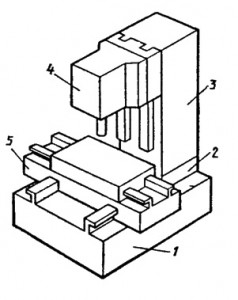

К корпусным деталям станков относят: станины 1, стойки 3, траверсы, проставочные плиты 2, корпуса силовых головок 4, коробок скоростей, подач, задних бабок, суппортов 5, столов, планшайб и др. (рис. 2.35). Основное требование, предъявляемое к корпусным деталям: возможность в процессе работы станка и в течение длительного времени сохранять неизменность относительных положений базовых поверхностей, т.е. неизменность геометрической формы. Данные требования обеспечиваются высокой жесткостью и виброустойчивостью конструкций, износостойкостью направляющих. Это достигается с помощью как конструктивных способов, так и технологическими методами.

рис. 2.35

Оценить работоспособность корпусных деталей можно на основе учета максимальных усилий, действующих в процессе работы станка. Поскольку корпусные детали и в первую очередь станины находятся под действием сложной системы переменных сил и имеют различную толщину стенок, ребра жесткости, перегородки, окна и т.п., то расчет деформаций таких деталей представляет определенные трудности. Для удобства расчета сложные формы корпусных деталей можно представить в виде ферм, балок упрощенной конструкции. Это дает возможность оценить различные варианты конструкций, напряжений и деформаций в них. Наиболее важное значение имеет проверка жесткости станины, стоек, траверс на изгиб и кручение. Для проверочных расчетов составляют расчетную схему с указанием направления и значений действующих нагрузок, которые и являются исходными для расчета базовых узлов и механизмов станка. В качестве примера на рис. 2.36 показана схема сверлильно-фрезерно-расточного станка и эпюры изгибающих Ми и крутильных М кмоментов, действующих в станине.

рис. 2.36

Из всех приведенных корпусных деталей наиболее ответственной является станина, на базовых поверхностях которой располагаются различные подвижные и неподвижные узлы и механизмы станка: суппорты, стойки, столы, приводы и т.п. В основе конструкции станин, несмотря на большое разнообразие их форм, лежат некоторые общие принципы, обусловленные конструктивными, технологическими и прочностными требованиями. Конструкция станины должна обеспечить возможность рационального расположения на ней всех необходимых узлов и механизмов, а также удобства их монтажа и разборки. Технологичность конструкции должна обеспечить возможность изготовления станины с требуемой точностью геометрической формы и качеством базовых поверхностей при высокой производительности их обработки.

Наивыгоднейший профиль станин по конструктивным соображениям и прочностным характеристикам — сечение в форме полого прямоугольника или кольцевого профиля (рис. 2.37, а, б, в).

рис. 2.37

Такие профили наиболее характерны для вертикальных станин МС. Однако не всегда удается выдержать по всей длине станины замкнутый профиль, что связано с необходимостью обеспечить удобство удаления стружки, компактное расположение различных механизмов, узлов и агрегатов, сборку и демонтаж станка. Поэтому часто форма профиля станины имеет открытый вид, а для повышения ее жесткости применяют ребра жесткости, двойные стенки и т.п. (рис. 2.37, г, д, е). Жесткость станины значительно повышается, если полая внутренняя часть выполнена с перегородками (рис. 2.38).

рис. 2.38

Станины. Несущую систему станка образует совокупность его элементов, через которые замыкаются силы, возникающие между инструментом и заготовкой в процессе резания. К основным элементам несущей системы станка относятся станина и корпусные детали (поперечины, хоботы, ползуны, плиты, столы, суппорты и т.п.).

Станина служит для монтажа деталей и узлов станка, относительно нее ориентируются и перемещаются подвижные детали и узлы. Станина, как и другие элементы несущей системы, должна обеспечивать в течение срока службы станка возможность обработки заготовок с заданными режимами и точностью. Это достигается правильным выбором конструкции, материала станины и технологии ее изготовления для обеспечения необходимой жесткости, виброустойчивости и износостойкости направляющих.

Станины делят на горизонтальные и вертикальные (стойки). Форма сечения горизонтальных станин (рис. 2.1, а) определяется многими факторами: расположением направляющих, условиями удаления стружки и СОЖ, условиями размещения резервуаров для СОЖ и защитных устройств, необходимостью установки на ней подвижных и неподвижных узлов, требованиями к жесткости, удобством проведения ремонтных работ и т. п. Форма сечения вертикальных станин (рис. 2.1, б) определяется главным образом требованиями к жесткости. В целях повышения жесткости станины выполняют с двойными стенками или сплошного сечения, с замкнутым контуром, увеличенным числом перегородок и ребер; с этой же целью исключают люки и окна или уменьшают их размеры.

Основным материалом для изготовления служат чугун — для литых станин, сталь — для сварных. Для изготовления станин тяжелых станков иногда применяется железобетон. Для станин станков высокой точности применяется искусственный материал — синтегран, изготовляемый на основе крошки минеральных материалов и смолы. Этот материал характеризуется незначительными тепловыми деформациями.

Шпиндельные узлы

Шпиндельные узлы предназначены для передачи вращательного движения и крутящего момента от коробок скоростей к обрабатываемой детали или инструменту. В конструкцию шпиндельного узла входят опорные подшипники, собственно шпиндель и зубчатые колеса, сообщающие ему вращение. Валы осуществляют вращательное движение и передают крутящий момент шпинделям. Валы в процессе своей работы испытывают деформации кручения, изгиба, растяжения и сжатия. Валы в зависимости от конструкции могут быть гладкие, ступенчатые, шпоночные и шлицевые. В коробках скоростей чаще всего применяются шлицевые валы. Детали, монтируемые на валу, закрепляют при помощи шпонок. Для уменьшения массы и габаритных размеров сильно нагруженные валы станков изготовляют полыми. Полые валы необходимы по условиям конструкции, чтобы пропустить через них другой вал или деталь, например, шпиндели токарных, фрезерных и других станков. Шлицевые валы обеспечивают плавное перемещение зубчатых колес и муфт вдоль вала. Для монтажа подвижных зубчатых колес и зубчатых блоков обычно применяют шести- и четырехшлицевые валы.

Шпиндель станка служит для передачи вращения обрабатываемой детали или инструменту. Шпиндели сверлильных, расточных и некоторых других станков кроме вращательного движения осуществляют одновременно поступательное движение, а шпиндели хонинговальных станков одновременно осуществляют возвратно-поступательное движение. Шпиндель является весьма ответственной деталью станка. От точности вращения шпинделя зависит точность обработки деталей. Основные требования к шпинделям станков следующие.

2018-02-23

2018-02-23 8414

8414