Суммарный крутящий момент от касательной составляющей силы резания Pz стремится повернуть заготовку в кулачках и равен по [3, с.164]

где d1- обрабатываемый диаметр заготовки, d1=191мм.

Провороту заготовки препятствует момент силы зажима определяемый

по [3, с.165] следующим образом:

где W – суммарное усилие зажима приходящееся на три кулачка, H.

f – коэффициент трения на рабочей поверхности сменного кулачка,

d2 – установочный диаметр, по которому идет закрепление заготовки, d2= 190 мм.

Схема закрепления заготовки, включающая схему установки заготовки, разработанную на основе теоретической схемы базирования представлена на рисунке 1.3

Рисунок 1.3 – Схема закрепления заготовки

Из равенства моментов Мр и Мз определим необходимое усилие зажима препятствующее провороту заготовки в кулачках.

Значение коэффициента запаса К определим по [3, с.382], в зависимости от конкретных условий выполнения технологической операции определяется по формуле:

где K0 - гарантированный коэффициент запаса K0=1,5;

K1 - поправочный коэффициент, учитывающий

вид поверхности детали K1=1,0

K2 - поправочный коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента.

K2Pz = 1,05 - для силы Рz, [3, с.383]

K2Py = 1,4 - для силы Рy, [3, с.383]

K3 - поправочный коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей детали K3=1,2

K4 - поправочный коэффициент, учитывающий непостоянность силы зажима различаемой силовым приводом приспособления K4=1,0

K5 - поправочный коэффициент учитывающий степень удобства расположения рукоятки в ручных зажимных устройствах K5 =1,0

Так как значение коэффициент K меньше 2,5, то принимается значение 2,5 [3, с.384].

Коэффициент трения между заготовкой и сменными кулачками fпримем f= 0,18 [1, с.384 ].

Н

Н

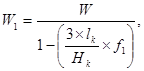

Величина усилия зажима W1, прикладываемая к постоянным кулачкам несколько увеличивается по сравнению с силой зажима W определим по [1, с.387].

где lk – вылет кулачка, мм;

Hk – длина направляющей постоянного кулачка, мм;

f – коэффициент трения направляющих.

f = 0.1 – для полусухого кулачка, bc =30 мм.

Постоянного кулачка Вс = 50 мм.

Длина кулачка Нк = 55 мм, вылет lк = 35мм.

Подставив в формулу получим:

2020-01-14

2020-01-14 567

567