Проектирование технологических маршрутов изготовления валов.

Варианты валов: бесступенчатые и ступенчатые, цельные и пустотелые, гладкие и шлицевые, валы- шестерни, комбинированные.

Определение основных технологических задач при проектировании: точность размеров, точность формы, точность взаимного расположения поверхностей, качество поверхностного слоя.

Выбор технологического оборудования, приспособлений в зависимости от типа производства (серийное, мелкосерийное серийное, массовое).

Выбор режущего инструмента в зависимости от вида обработки, точности изготовления и требований к шероховатости обрабатываемой поверхности

Типовой маршрут технологического процесса изготовления вала

005 Заготовительная

Исходными заготовками для валов могут быть:

- горячекатаный и холоднотянутый прокат. Разрезая прутки получают

штучные заготовки.

Для получения штучных заготовок из проката наиболее часто

- рубят пруток на прессе с использованием штампов и без них;

- разрезают прутки дисковыми пилами на фрезерно-отрезных станках;

- разрезают абразивными отрезными кругами на абразивно-отрезных станках;

- разрезают посредством лент, используя ленточно-пильные станки.

- заготовки, полученные методами пластической деформации и 'обеспечивающие

приближение формы и размеров к детали, а также снижение расхода материалов

(свободная ковка, штамповка в открытых и закрытых штампах на прессах, молотах,

горизонтально-ковочных машинах).

- литье (заготовки из чугуна для коленчатых и распределительных валов.

010 Правильная (применяется для проката).

Заготовки часто правят на прессе. В массовом и крупносерийном производстве операция может

производиться до отрезки заготовки. В этом случае правиться весь пруток на

правильно-калибровочном станке.

015 Термическая

Выполняется нормализация или улучшение, реже отжиг, например, для стали 35Х.

При нормализации происходит полная фазовая перекристаллизация стали,

увеличивается количество перлита, сорбита или троостита, устраняется

крупнозернистая структура, формируемая при литье, прокатке, ковке или штамповке.

Для низкоуглеродистых сталей нормализацию применяют вместо отжига, обеспечивая более

высокую твердость (НВ 187…229) и прочность по сравнению с отжигом.

Несмотря на это обрабатываемость повышается: увеличивается период стойкости

инструмента, снижается уровень шероховатости обработанных поверхностей.

Улучшение (закалка с высоким отпуском (твердость НВ 225…302) производят для

средне- и высокоуглеродистых и легированных сталей (сталь 45, 40Х). Улучшение по

сравнению с отжигом и нормализацией обеспечивает более высокие временное

сопротивление, предел текучести, относительное сужение и ударную вязкость.

Создает наилучшее соотношение прочности и вязкости стали, уменьшает

чувствительность к концентраторам напряжений, снижает опасность развития трещин,

уменьшает остаточные напряжения. Часто выполняют после черновой обработки.

Отжиг обеспечивает фазовую перекристаллизацию, устраняет химическую

и физическую неоднородность, созданную предшествующей обработкой из-за

неравномерного охлаждения, неоднородной пластической деформации

Измельчая зерно, снимая внутренние напряжения и уменьшая структурную

неоднородность, отжиг способствует повышению пластичности и вязкости отливок,

поковок, сортового и трубного проката. Понижая прочность и твердость, повышает

обрабатываемость резанием средне- и высокоуглеродистой стали.

020 Фрезерно-центровальная (или токарная)

На этой операции подготавливают технологические базы. Обрабатывают торцы и

центровые отверстия. Обеспечивается точность IT 11…14, шероховатость - Ra = 6,3-12,5

мкм. Эту операцию выполняют следующим образом:

- в единичном производстве подрезают и центруют торцы на универсально-токарных

станках последовательно за два установа;универсально-токарный станок CA6140A x 750

- в серийном производстве подрезку торцев выполняют раздельно от центрования на

горизонтально-фрезерных (а) или продольно-фрезерных станках (б), а центрование –

на одностороннем или двухстороннем центровальном станке.

Применяются также фрезерно-центровальные полуавтоматы (мод. МР-37, МР-71,

МР-73, МР-76М, 2Г942 и др.) последовательного действия с установкой заготовки по

наружному диаметру в призмы, в том числе самоцентрирующие, и базированием в

осевом направлении по упору (см. рис. 1);

а) б)

- в массовом производстве применяют фрезерно-центровальные станки барабанного

типа (мод. МР-77, МР-78), которые одновременно фрезеруют и центруют две заготовки без

снятия их со станка.

На современных фрезерно-центровальных станках благодаря применению

многоинструментальных головок можно выполнять растачивание отверстий,

обтачивание концов валов, сверление отверстий на фланце и другие технологические

переходы.

Форму и размеры центровых отверстий назначают в соответствии с их технологическими

функциями по ГОСТ 14034-74.

Для нежёстких валов (отношение длины к диаметру более 12) обрабатываются шейки

под люнеты.

- в массовом производстве применяют фрезерно-центровальные станки барабанного

типа (мод. МР-77, МР-78), которые одновременно фрезеруют и центруют две заготовки без

снятия их со станка.

На современных фрезерно-центровальных станках благодаря применению

многоинструментальных головок можно выполнять растачивание отверстий,

обтачивание концов валов, сверление отверстий на фланце и другие технологические

переходы.

Форму и размеры центровых отверстий назначают в соответствии с их технологическими

функциями по ГОСТ 14034-74.

Для нежёстких валов (отношение длины к диаметру более 12) обрабатываются шейки

под люнеты.

Рис. 1. Операционный эскиз фрезерно-центровальной операции

Для коротких валов (ориентировочно до 200 мм) отдельная операция по подготовке

технологических баз может быть исключена, а центровые отверстия и торцы совместно

с другими поверхностями обрабатывают на токарных операциях, базируя заготовку

по шейкам в самоцентрирующих патронах. Это рационально при наличии удобных

базовых поверхностей достаточной длины и приемлемой жесткости заготовки (рис. 2).

Рис. 1. Операционный эскиз фрезерно-центровальной операции

Для коротких валов (ориентировочно до 200 мм) отдельная операция по подготовке

технологических баз может быть исключена, а центровые отверстия и торцы совместно

с другими поверхностями обрабатывают на токарных операциях, базируя заготовку

по шейкам в самоцентрирующих патронах. Это рационально при наличии удобных

базовых поверхностей достаточной длины и приемлемой жесткости заготовки (рис. 2).

Рис. 2. Операционный эскиз токарной операции

025 Токарная (черновая)

Выполняется за два установа на одной операции или каждый установ выносится как

отдельная операция.

Обтачиваются наружные поверхности (с припуском под чистовое точение) и прорезаются торцы.

Обеспечивает точность IT 10…14, шероховатость - Ra= 6,3….12,5 мкм. В зависимости от типа

производства операцию выполняют:

- в единичном производстве на токарно-винторезных станках;

- в мелкосерийном - на универсальных токарных станках с гидросуппортами типа КСТ-

1 и станках с ЧПУ

Рис. 2. Операционный эскиз токарной операции

025 Токарная (черновая)

Выполняется за два установа на одной операции или каждый установ выносится как

отдельная операция.

Обтачиваются наружные поверхности (с припуском под чистовое точение) и прорезаются торцы.

Обеспечивает точность IT 10…14, шероховатость - Ra= 6,3….12,5 мкм. В зависимости от типа

производства операцию выполняют:

- в единичном производстве на токарно-винторезных станках;

- в мелкосерийном - на универсальных токарных станках с гидросуппортами типа КСТ-

1 и станках с ЧПУ

- в серийном - на копировальных токарных станках (рис. 6), горизонтальных

многорезцовых, вертикальных одношпиндельных полуавтоматах и станках с ЧПУ;

- в крупносерийном и массовом - на многошпиндельных многорезцовых

полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах.

Наиболее широко применяются токарные гидрокопировальные станки

(мод. 1712, 1Н713, 1716Ц, 1719, 1722, 1723, 1Б732, 1Б732Ф3, 1А751П).

В автоматическом цикле они выполняют одно- и многоходовое точение наружных

и торцовых поверхностей заготовок (рис.3).

Обработка на токарных многорезцовых станках типа 1А720(a), 1721, 1А730(б)

сокращает основное время, но не позволяет совместить черновую и чистовую обработку

в одной операции.

- в серийном - на копировальных токарных станках (рис. 6), горизонтальных

многорезцовых, вертикальных одношпиндельных полуавтоматах и станках с ЧПУ;

- в крупносерийном и массовом - на многошпиндельных многорезцовых

полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах.

Наиболее широко применяются токарные гидрокопировальные станки

(мод. 1712, 1Н713, 1716Ц, 1719, 1722, 1723, 1Б732, 1Б732Ф3, 1А751П).

В автоматическом цикле они выполняют одно- и многоходовое точение наружных

и торцовых поверхностей заготовок (рис.3).

Обработка на токарных многорезцовых станках типа 1А720(a), 1721, 1А730(б)

сокращает основное время, но не позволяет совместить черновую и чистовую обработку

в одной операции.

Рис. 3. Операционный эскиз токарной гидрокопировальной операции

030 Горизонтально-сверлильная

Используется для валов с центральным отверстием.Сверлится глубокое центральное

отверстие. К глубоким относят отверстия, диаметр которых превышает их длину более

чем в 5 раз. Обеспечивается точность IT 9…14, шероховатость - Rz = 5…40 мкм.

с другой стороны.

Стружечные канавки забиваются стружкой. Для ее удаления требуется периодически

Выводить. Для глубокого сверления применяют специальные станки, например, ОС-801,

ОС-802 и др. Применяют сверла с внутренним подводом СОЖ и наружным отводом

стружки, а также сверла с наружным подводом СОЖ и внутренним отводом стружки,

в том числе эжекторные.

035 Токарная (чистовая)

Аналогична операции 025. Производится чистовое точение (с припуском под шлифование).

Обеспечивается точность IT 9…12, шероховатость - Ra = 1,25…..3,2 мкм.

040 Фрезерная

Фрезерование шпоночных пазов [5, с. 273…274; 7, с. 59…60; 8, с. 327…328; 13, с. 35…39],

канавок, скосов, выемок, граней, лысок и других поверхностей. Обеспечивается

точность IT 9…14, шероховатость Ra = 2,5…6,3 мкм.

Шпоночные пазы в зависимости от их конструкции обрабатывают либо дисковой

фрезой (если паз сквозной или полуоткрытый) на горизонтально-фрезерных станках

(рис. 4), например, мод. 6Р80, 6Р81Г, 6Р82Ш, 6Р83; либо пальцевой фрезой (если паз

глухой) на вертикально-фрезерных станках (мод. 6Р10, 6Р11МФ3-1, 6Р12, 6Р13РФ3,

6540, 6550, 6550РФ3), например, за один или несколько ходов.

В серийном и массовом производствах для получения глухих шпоночных пазов

применяют шпоночно-фрезерные полуавтоматы, например, мод. ДФ-96, 692А, 6930,

работающие маятниковым методом двузубыми шпоночными фрезами.

Рис. 3. Операционный эскиз токарной гидрокопировальной операции

030 Горизонтально-сверлильная

Используется для валов с центральным отверстием.Сверлится глубокое центральное

отверстие. К глубоким относят отверстия, диаметр которых превышает их длину более

чем в 5 раз. Обеспечивается точность IT 9…14, шероховатость - Rz = 5…40 мкм.

с другой стороны.

Стружечные канавки забиваются стружкой. Для ее удаления требуется периодически

Выводить. Для глубокого сверления применяют специальные станки, например, ОС-801,

ОС-802 и др. Применяют сверла с внутренним подводом СОЖ и наружным отводом

стружки, а также сверла с наружным подводом СОЖ и внутренним отводом стружки,

в том числе эжекторные.

035 Токарная (чистовая)

Аналогична операции 025. Производится чистовое точение (с припуском под шлифование).

Обеспечивается точность IT 9…12, шероховатость - Ra = 1,25…..3,2 мкм.

040 Фрезерная

Фрезерование шпоночных пазов [5, с. 273…274; 7, с. 59…60; 8, с. 327…328; 13, с. 35…39],

канавок, скосов, выемок, граней, лысок и других поверхностей. Обеспечивается

точность IT 9…14, шероховатость Ra = 2,5…6,3 мкм.

Шпоночные пазы в зависимости от их конструкции обрабатывают либо дисковой

фрезой (если паз сквозной или полуоткрытый) на горизонтально-фрезерных станках

(рис. 4), например, мод. 6Р80, 6Р81Г, 6Р82Ш, 6Р83; либо пальцевой фрезой (если паз

глухой) на вертикально-фрезерных станках (мод. 6Р10, 6Р11МФ3-1, 6Р12, 6Р13РФ3,

6540, 6550, 6550РФ3), например, за один или несколько ходов.

В серийном и массовом производствах для получения глухих шпоночных пазов

применяют шпоночно-фрезерные полуавтоматы, например, мод. ДФ-96, 692А, 6930,

работающие маятниковым методом двузубыми шпоночными фрезами.

Рис. 4. Операционный эскиз горизонтально-фрезерной операции

045 Сверлильная

Сверление всевозможных отверстий. Обеспечивается точность IT 9…14, шероховатость Rz = 10…40 мкм.

Используются вертикально-сверлильные (мод. 2Н106П, 2М112, 2Н118, 2Н125Л, 2Н125)

радиально-сверлильные станки (мод. 2М55, 2554, 2Ш55, 2Р53, 2М57, 2М58)- (б),

а также сверлильные станки с ЧПУ.

Если используется вертикально-сверлильный станок, то, как правило, для обработки

нескольких отверстий, расположенных на одном диаметре, необходимо применять

делительное устройство (см. рис. 5) или многошпиндельную головку (в крупносерийном

и массовом производстве).

Радиально-сверлильный станок отличается большей универсальностью, но для

обработки отверстий необходимо использовать накладные или скальчатые кондукторы

(в серийном производстве).

В единичном и мелкосерийном производстве иногда целесообразно сверление

производить по разметке.

Кроме сверления на подобных операциях выполняют технологические переходы

зенкерования, зенкования, развертывания, нарезания резьбы метчиками.

Для установки инструментов используют быстросменные патроны

Рис. 4. Операционный эскиз горизонтально-фрезерной операции

045 Сверлильная

Сверление всевозможных отверстий. Обеспечивается точность IT 9…14, шероховатость Rz = 10…40 мкм.

Используются вертикально-сверлильные (мод. 2Н106П, 2М112, 2Н118, 2Н125Л, 2Н125)

радиально-сверлильные станки (мод. 2М55, 2554, 2Ш55, 2Р53, 2М57, 2М58)- (б),

а также сверлильные станки с ЧПУ.

Если используется вертикально-сверлильный станок, то, как правило, для обработки

нескольких отверстий, расположенных на одном диаметре, необходимо применять

делительное устройство (см. рис. 5) или многошпиндельную головку (в крупносерийном

и массовом производстве).

Радиально-сверлильный станок отличается большей универсальностью, но для

обработки отверстий необходимо использовать накладные или скальчатые кондукторы

(в серийном производстве).

В единичном и мелкосерийном производстве иногда целесообразно сверление

производить по разметке.

Кроме сверления на подобных операциях выполняют технологические переходы

зенкерования, зенкования, развертывания, нарезания резьбы метчиками.

Для установки инструментов используют быстросменные патроны

Рис. 5. Операционный эскиз вертикально-сверлильной операции

050 Шлицефрезерная

Шлицевые поверхности на валах чаще всего фрезеруют методом обкатывания червячной фрезой

на шлицефрезерных или зубофрезерных станках, например,

мод. 5350А, 5А352ПФ3.

В массовом и крупносерийном производстве используют также контурное строгание, точение,

протягивание и накатывание, которые отличаются большей производительностью особенно при

большой длине шлицев.

055 Зубофрезерная (или зубострогальная)

Выполняется аналогично предыдущей шлицефрезерной операции. На вал-шестернях

Фрезеруется зубчатый венец червячными фрезами методом обкатывания.

Обеспечивается 6…8 степеньточности зубчатого венца, шероховатость поверхности

Rz = 10…40 мкм. Заготовка базируется в центрах.

Используются шлице-зубофрезерные станки типа 5313, 5А326 и др.

Для конических вал-шестерен может использоваться зубострогальная или протяжная

операция. В качестве баз используют поверхность шейки и торец.

060 Резьбонарезная

На закаливаемых шейках резьбу изготавливают до термообработки. Если вал не

подвергается закалке, то резьбу часто нарезают после окончательного шлифования шеек

(для предохранения резьбы от повреждений).

Мелкие резьбы у термообрабатываемых валов получают сразу на резьбошлифовальных

станках. Внутренние резьбы нарезают машинными метчиками на сверлильных,

револьверных и резьбонарезных станках в зависимости от типа производства.

Наружные резьбынарезают:

- в единичном и мелкосерийном производствах на токарно-винторезных станках плашками,

резьбовыми резцами или гребёнками;

- в мелкосерийном и серийном производствах резьбы не выше 7-ой степени точности нарезают

плашками, а резьбы 6-ой степени точности - резьбонарезными головками на револьверных и

болторезных станках;

- в крупносерийном и массовом производствах - гребёнчатой фрезой на резьбофрезерных станках или накатыванием.

065 Зубошевинговальная

Выполняется для вал-шестерен с твердостью зубчатого венца до HRCэ 33

Заготовка базируется в центрах.

070 Термохимическая (или термическая)

Цементация или азотирование.

Объёмная или местная закалка (согласно ТУ на чертеже детали).

075 Исправление центров (центрошлифовальная)

Перед шлифованием шеек вала, обычно точнее IT7, центровые отверстия, которые

являются технологической базой для большинства операций, подвергают шлифованию

коническим кругом за два установа на центрошлифовальном станке,

например, мод. МВ119, МВ149,

3922Р. В единичном и мелкосерийном производстве возможна притирка или

приработка центровых отверстий с использованием твердосплавных центров. 3922Р

080 Круглошлифовальная

Шейки вала шлифуют на круглошлифовальных (рис. 6) или бесцентрово-

шлифовальных станках.

Обеспечивается точность IT 5…11, шероховатость Rz = 1…10 мкм [11, 14]. Как правило,

базирование заготовки на круглошлифовальных станках выполняется в центрах;

на универсальных круглошлифовальных - возможно шлифование в патроне.

Круглошлифовальный станок.

Торцекруглошлифовальные станки (мод. 3Т153Е, 3Т153ДФ2, 3Б153Т, 3Т160, 3Т160ДЛФ20)

позволяют с высокой производительностью выполнять одновременное шлифование

цилиндрической и прилегающей торцовой поверхностей, что обеспечивает максимально

высокую точность их взаимного расположения.

Рис. 5. Операционный эскиз вертикально-сверлильной операции

050 Шлицефрезерная

Шлицевые поверхности на валах чаще всего фрезеруют методом обкатывания червячной фрезой

на шлицефрезерных или зубофрезерных станках, например,

мод. 5350А, 5А352ПФ3.

В массовом и крупносерийном производстве используют также контурное строгание, точение,

протягивание и накатывание, которые отличаются большей производительностью особенно при

большой длине шлицев.

055 Зубофрезерная (или зубострогальная)

Выполняется аналогично предыдущей шлицефрезерной операции. На вал-шестернях

Фрезеруется зубчатый венец червячными фрезами методом обкатывания.

Обеспечивается 6…8 степеньточности зубчатого венца, шероховатость поверхности

Rz = 10…40 мкм. Заготовка базируется в центрах.

Используются шлице-зубофрезерные станки типа 5313, 5А326 и др.

Для конических вал-шестерен может использоваться зубострогальная или протяжная

операция. В качестве баз используют поверхность шейки и торец.

060 Резьбонарезная

На закаливаемых шейках резьбу изготавливают до термообработки. Если вал не

подвергается закалке, то резьбу часто нарезают после окончательного шлифования шеек

(для предохранения резьбы от повреждений).

Мелкие резьбы у термообрабатываемых валов получают сразу на резьбошлифовальных

станках. Внутренние резьбы нарезают машинными метчиками на сверлильных,

револьверных и резьбонарезных станках в зависимости от типа производства.

Наружные резьбынарезают:

- в единичном и мелкосерийном производствах на токарно-винторезных станках плашками,

резьбовыми резцами или гребёнками;

- в мелкосерийном и серийном производствах резьбы не выше 7-ой степени точности нарезают

плашками, а резьбы 6-ой степени точности - резьбонарезными головками на револьверных и

болторезных станках;

- в крупносерийном и массовом производствах - гребёнчатой фрезой на резьбофрезерных станках или накатыванием.

065 Зубошевинговальная

Выполняется для вал-шестерен с твердостью зубчатого венца до HRCэ 33

Заготовка базируется в центрах.

070 Термохимическая (или термическая)

Цементация или азотирование.

Объёмная или местная закалка (согласно ТУ на чертеже детали).

075 Исправление центров (центрошлифовальная)

Перед шлифованием шеек вала, обычно точнее IT7, центровые отверстия, которые

являются технологической базой для большинства операций, подвергают шлифованию

коническим кругом за два установа на центрошлифовальном станке,

например, мод. МВ119, МВ149,

3922Р. В единичном и мелкосерийном производстве возможна притирка или

приработка центровых отверстий с использованием твердосплавных центров. 3922Р

080 Круглошлифовальная

Шейки вала шлифуют на круглошлифовальных (рис. 6) или бесцентрово-

шлифовальных станках.

Обеспечивается точность IT 5…11, шероховатость Rz = 1…10 мкм [11, 14]. Как правило,

базирование заготовки на круглошлифовальных станках выполняется в центрах;

на универсальных круглошлифовальных - возможно шлифование в патроне.

Круглошлифовальный станок.

Торцекруглошлифовальные станки (мод. 3Т153Е, 3Т153ДФ2, 3Б153Т, 3Т160, 3Т160ДЛФ20)

позволяют с высокой производительностью выполнять одновременное шлифование

цилиндрической и прилегающей торцовой поверхностей, что обеспечивает максимально

высокую точность их взаимного расположения.

Рис. 6. Операционный эскиз круглошлифовальной операции

085 Шлицешлифовальная

Шлицы шлифуются в зависимости от вида центрирования:

- центрирование по наружному диаметру. Шлифуется наружная цилиндрическая

поверхность на круглошлифовальных станках;

в случае необходимости и боковых поверхностей шлицев на шлицешлифовальном

полуавтомате, например, одновременно двумя кругами с делением; впадина

(внутренняя поверхность) шлицев не шлифуется;

- центрирование по внутреннему диаметру. Шлифуется поверхность впадины и боковые

поверхности шлицев либо профильным кругом одновременно (рис. 7), либо в две операции.

Заготовка, как правило, базируется в центрах.

Используются шлицешлифовальные станки мод. 3451, 3Б451П, 3П451С, 3В451ВФ20 и др.

Рис. 6. Операционный эскиз круглошлифовальной операции

085 Шлицешлифовальная

Шлицы шлифуются в зависимости от вида центрирования:

- центрирование по наружному диаметру. Шлифуется наружная цилиндрическая

поверхность на круглошлифовальных станках;

в случае необходимости и боковых поверхностей шлицев на шлицешлифовальном

полуавтомате, например, одновременно двумя кругами с делением; впадина

(внутренняя поверхность) шлицев не шлифуется;

- центрирование по внутреннему диаметру. Шлифуется поверхность впадины и боковые

поверхности шлицев либо профильным кругом одновременно (рис. 7), либо в две операции.

Заготовка, как правило, базируется в центрах.

Используются шлицешлифовальные станки мод. 3451, 3Б451П, 3П451С, 3В451ВФ20 и др.

Рис. 7. Операционный эскиз шлицешлифовальной операции

090 Зубошлифовальная (или зубохонинговальная)

Выполняется для вал-шестерен.

Заготовка базируется в центрах.

Зубошлифование основной метод финишной обработки закаленных зубчатых колес

выше 8-ой степени точности. Применяются станки мод. 5Д831, 5В833, 5М841,и др.

095 Моечная

Изделия промываются на моечной машине.

100 Контрольная

Рис. 7. Операционный эскиз шлицешлифовальной операции

090 Зубошлифовальная (или зубохонинговальная)

Выполняется для вал-шестерен.

Заготовка базируется в центрах.

Зубошлифование основной метод финишной обработки закаленных зубчатых колес

выше 8-ой степени точности. Применяются станки мод. 5Д831, 5В833, 5М841,и др.

095 Моечная

Изделия промываются на моечной машине.

100 Контрольная

|

Приложение А

| № п/п | Ф.И.О. студента | Тип производства | № чертежа |

| 1 | Берилко Мария Павловна | единичное | Чертёж №1 |

| 2 | Габов Игорь Александрович | серийное | Чертёж №2 |

| 3 | Ибатуллин Ренат Салаватович | серийное | Чертёж №3 |

| 4 | Кичигин Николай Владимирович | единичное | Чертёж №4 |

| 5 | Шахтарин Александр Викторович | единичное | Чертёж №5 |

Приложение Б

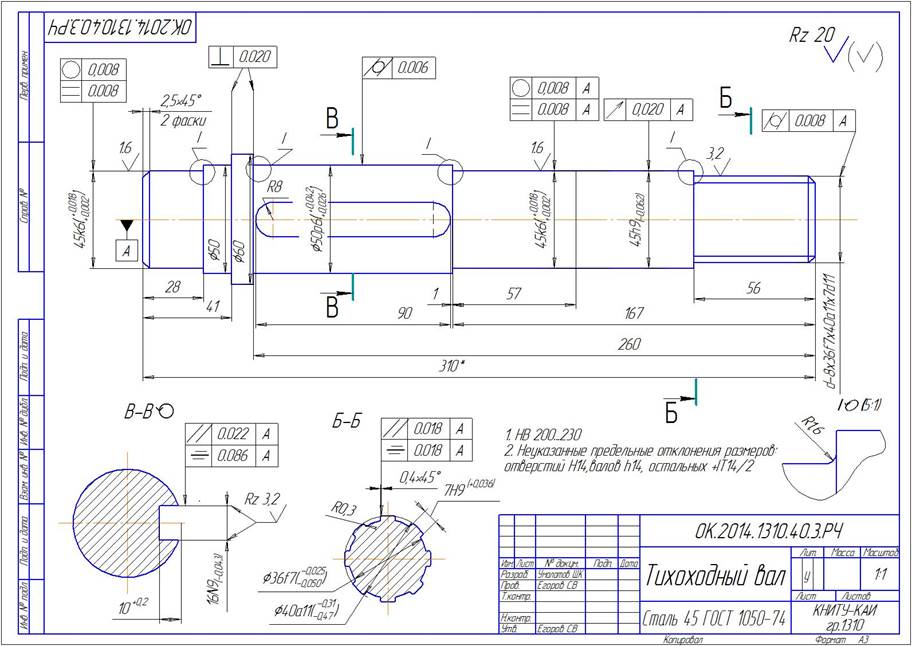

Чертёж №1

Чертёж №2

Чертёж №3

Чертёж №4

Чертёж №5

Приложение В

Маршрутно-технологическая карта изготовления ___________________________

(наименование детали)

| Номер операции | Наименование операции и содержание операции | Оборудование | Приспособления | Режущий инструмент, конрольно-изерительный |

2020-04-12

2020-04-12 524

524