для мелких руд тонкоизмельченных мелких и тонких руд

и концентратов руд и концентратов и концентратов,

менее 8(6) мм 80-90% содержания торфа и угля

класса -0,06мм

Агломерация

Является термохимическим способом обработки мелких руд и концентратов с целью их окускования, получаемого за счет спекания.

Технология:

- подготовка смеси (шихты) к агломерации;

- процесс агломерации;

- обработка спекшегося продукта с целью получения агломерата требуемой крупности.

Крупность входящих в состав агломерационной шихты компонентов не должна превышать, мм:

- окисленных железных руд-8(смесь концентрата и руды);

- магнетитовых руд-6;

- возврата -6(мелкого агломерата, оставшегося от предыдущего спекания);

- флюсов-3(известняк, доломит);

- топлива-3(мелкий кокс, антрацит, каменный уголь).

Процесс агломерации производится в агломерационных машинах, состоящих из последовательного ряда спекательных тележек (паллет), вытянутых в длину. Тележки имеют невысокие борта, колосниковое дно и шарнирно соединены между собой. За счет приводного барабана осуществляется медленное движение тележек от места загрузки шихты до выгрузки агломерата. Загрузка производится специальных устройством- укладчиком, обеспечивающим постоянство высоты (250-300мм) слоя материала. Зажигание верхнего слоя шихты производится в зажигательном горне (или горелке), установленном сразу за укладчиком. Продукты горения от сжигания в горне газообразного или жидкого топлива просасываются через слой шихты и воспламеняют твердое топливо. Шихта разогревается до температуры 1150-13500. Для поддержания горения топлива через слой шихты просасывается воздух. Просос воздуха происходит за счет создания эксгаустером (вентилятором) вакуума в подколосниковом пространстве агломерационной машины.

В процессе агломерации в слое материала образуются следующие зоны:

1- исходная шихта;

2- конденсация;

3- переувлажнение;

4- сушка;

5- интенсивный нагрев;

6- плавление или формирование агломерата;

7- готовый охлаждающийся агломерат.

Процесс протекает таким образом, что в каждый момент горение происходит только в небольшом (не более 40мм) по толщине слоя шихты, так как более глубокие слои не могут гореть из-за низкой для воспламенения температуры и недостаточного содержания кислорода. Выше этого слоя находится готовый спек. По мере перемещения материала вдолб машины горящий слой шихты продвигается все ниже и ниже и при достижении постели (или колосников) процесс спекания заканчивается.

По времени процесс агломерации длится 10-15 мин и подразделяется на три периода:

tH - начальный когда формируются отдельные зоны агломерируемого материала;

t0 - основной, когда газодинамический и тепловой режимы стабилизировались;

tз - когда происходит «выклинивание» отдельных зон.

В процессе спекания происходит также окисление серы, мышьяка, сурьмы и других примесей, а также окислительно-восстановительные процессы в руде. После спекания конечный продукт поступает на дробление, грохочение и охлаждение. После повторного грохочения получается готовый агломерат (надрешетный продукт крупностью более 5-8мм) и мелочь (подрешетный продукт) который используется для создания постели в агломерационной машин. Площадь агломерации в машине до 600м2.

Окомкование

Процесс окускования тонкоизмельченных (85-95% класса 0,06мм) влажных материалов (главным образом железных концентратов) за счет их способности образовывать при перекатывании агрегаты круглой формы- окатыши. Полученные в процессе окатывания сырые окатыши подвергаются упрочению обжиговым или безобжиговым методами. Упрочненные окатыши обладают однородностью по химическому составу и крупности, хорошей восстановимостью и прочностью.

Технология получения обожженных окатышей:

- подготовка шихты для окомкования;

- процесс получения сырых окатышей;

- обжиг окатышей.

1. Подготовка шихты: заключается в усреднении сырья, измельчении добавок до требуемой крупности, дозирования компонентов шихты и смешивания сырья в шнековых, роторных и барабанных смесителях. В шихту добавляют упрочняющие добавки, наиболее распространенным является бентонит(особый вид глины).

2. Окомкование производится во вращающихся барабанных и тарельчатых окомкователях.

Представляет собой наклонную чашу 1, внутрь которой загружается шихта. Чаша имеет очистное устройство 2 и привод 3. Чаша вращается вокруг своей оси, угол наклона чаши можно изменять с помощью специальных рычаговых механизмов. Во время вращения чаши материал, двигаясь по поверхности образует комочки, которые при перекатывании, за счет захватывания близлежащих частиц, превращаются в окатыши сферической формы размером 10-20мм.

3. Для обжига окатышей применяют конвейерные обжиговые машины, комбинированные установки и шахтные печи. При обжиге окатыши проходят последовательно стадии: сушки, подогрева, обжига и охлаждения. В результате получают прочные окатыши, которые после грохочения, отправляют на плавку. Некондиционную мелочь отправляют в качестве оборотного продукта.

Метод безобжигового упрочения окатышей предусматривает введение в шихту специальных вяжущих веществ, затвердевающих при естественных или умеренно повышенных температурах.

Брикетирование

Процесс окускования мелкозернистых материалов за счет прессования под давлением с целью получения из них брикетов - кусков геометрически правильной формы и одинаковых размеров.

Брикетирование руд

Основными видами сырья являются пылеватые руды (бурые железняки), мелкие железные руды, отходы черной металлургии (стружка, окалина), марганцевые руды, медистые колчеданы, окисленные никелевые руды, цинковые концентраты.

Технология:

- подготовка сырья;

- прессование;

- упрочнение брикетов.

Вальцовый пресс состоит из одной или двух пар вращающихся навстречу друг другу вальцов. На цилиндрической поверхности вальцов крепятся бандажи из твердой износо - и термостойкой стали с углублениями в виде различных симметричных полуформ.

Исходная шихта из распределительной чаши 1, снабженной мешалкой 2 поступает через отверстие в дне по течке 3 в пространство между вальцами 1, заполняя углубления в бандажах. При вращении вальцов навстречу друг другу углубления в бандажах совпадают и сжимают находящуюся в них шихту. Ниже линии центров вальцы расходятся и брикеты под действием собственной тяжести выпадают из ячеек. Вальцы приводятся в движение от электропривода через ременную и зубчатую передачи 8. Давление в прессе составляет около 80 МПа.

В качестве связующих веществ используют растворимое стекло, известь, щелоки. В настоящее время в практике получила распространение технология брикетирования при высоких температурах (800-10500) без связующих веществ.

Брикетирование бурых и каменных углей.

Технология брикетирования бурых углей:

- дробление угля до крупности -6+0мм;

- сушка в сушилках до влажности 18-20%;

- охлаждение;

- брикетирование в штемпельных или кольцевых прессах высокого давления.

Штемпельный пресс:

Основной деталью является пресс-форма, размещенная в прессовой головке 1, состоящей из верхней 2 и нижней 3 частей, соединенных между собой стяжными болтами. Прессование происходит в пресс - форме за счет возвратно-поступательного движения штемпеля 5 от шатуна. При движении штемпеля вправо порция угля питателем подается по вертикальному каналу 4 в пресс-форму, при ходе шатуна влево штемпель проталкивает уголь в формовочный канал и спрессовывает его в брикет. Одновременно поворачивая нажимную плиту, которая прижимается к матрицам. Форма и размеры брикета зависят от конфигурации и формы матрицы. Находящиеся в канале брикеты перемещаются за один цикл на расстояние ширины брикета. И самый крайний выпадает из канала.

Технология брикетирования каменных углей и антрацитов (крупность 6-10мм):

- сушка;

- смешивание со связующим материалом в паровом смесителе;

- охлаждение;

Прессование в вальцовых прессах.

Каменные угли и антрациты характеризуются более плотной структурой по сравнению с бурыми углями, меньшей пластичностью и более низким содержанием битума, поэтому их прессуют с добавлением связующих веществ. В качестве связующих веществ применяют нефтяные битумы, иногда каменноугольный пек.

3.7 Сушка

Сушка - процесс обезвоживания влажного материала, основанный на испарении содержащейся в нем воды при нагревании.

Среда, воспринимающая испаряемую из материала влагу, называется сушильным агентом. Таким агентом могут быть горячие дымовые газы или нагретый воздух. Сушка производится в аппаратах, называемых сушилками.

Необходимый объем V(м3) газовых сушилок определяется по формуле:

где

W - расход испаренной влаги, кг/ч;

A - напряжение объема установки по испаренной влаге, кг/(м3·ч).

Значение А получают опытным путем. Величина W зависит от массы высушиваемого материала и от исходной и конечной его влажности.

Барабанная прямоточная сушилка.

Представляет собой сварной, наклонный (под углом 1-50 в сторону разгрузки) барабан 2 с насаженными на него двумя бандажами 1. Посредством бандажей барабан опирается на опорные ролики 6 и вращается вокруг своей оси при помощи укрепленного на барабане зубчатого обода 3, находящегося в зацеплении с шестерней 5 привода 4. С одной стороны барабана происходит загрузка материала и подача вентилятором (дымососом) горячего газа из топки, а с другой разгрузка высушенного материала. Внутри барабана устанавливают насадки 7 для лучшего его заполнения и более интенсивного перемешивания. Сушка происходит при непосредственном контакте горячих газов с материалом, который при вращении барабана пересыпается и медленно перемещается из сушилки вместе с отработанными газами. Газы перед их выбросом в атмосферу обязательно подвергается очистке. Барабанные сушилки предназначены для сушки любого материала независимо от их крупности и начальной влажности. Барабан имеет диаметр 0,5-3,5м и длиной от 2,5 до 27м.

Сушильная установка с трубой сушилкой

Включает в себя вертикальную трубу 3, в которую из бункера питателем - забрасывателем 2 подается исходный материал. Нижняя часть трубы присоединяется к топке 9, а верхняя через газопровод- к циклону 4, батарейному пылеуловителю 5, вентилятору-дымососу 8 и скруберру 6. В трубу-сушилку дымовые газы из топки засасываются при помощи вентилятора - дымососа и движутся по трубе вверх. Материал питателем -забрасывателем подается в нижнюю часть трубы и потоком горячих газов выносится по трубе вверх. В период движения по трубе материал высушивается и, попадая затем в циклон, отделяется от газов, затем выгружается через устройство 7. Скорость движения газов в трубе должна быть достаточной для подъема наиболее крупных частиц. Провалившийся

(не высушенный газами) материал собирается внизу и через затвор 1 выводится из трубы. Трубы-сушилки применяют для сушки продуктов небольшой плотности, крупностью не более 10-15мм. Наибольшее применение нашли для сушки угольных концентратов.

Диаметры: 0,8;0,9;1,0;1,1;1,2;1,5м.

Длина трубы: 15-25м.

Сушилка кипящего слоя

Работает на принципе псевдоожижения сыпучего материала потоками горячих газов. Горючие газы из топки 12, где они образуют за счет сжигания газообразного или жидкого топлива, при помощи нагнетательного вентилятора 8 поступают под газораспределительную решетку 10. Материал из бункера 13 питателем 14 подается в сушильную камеру 9 на решетку 10. Горячие газы, проходя через решетку и слой сушимого материала, поддерживают его вследствие повышенного давления во взвешенном состоянии (кипящий слой). Сушка материала происходит во время его движения по решетке. Отработанные газы подвергаются очистке в сухих пылеуловителях 6, скрубберах 5, имеющих затворы 7 и предохранительные клапаны 4. В период растопки воздух подается вентилятором 1, дымовые газы выбрасываются через растопочную печь 2 с заслонкой 3.

Сушилки кипящего слоя используют в основном для сушки угольных концентратов и отличаются высокой интенсивностью сушки. Площадь решеток составляет от 2,5 до 10 м2. Производительность по высушиваемому углю 100-250т/ч.

Сущность процессов, машины, технология:

1.Окускование ПИ?

2.Брикетирование?

3. Агломерация и окомкование?

4.Дренирование?

5. Центрифугирование?

6. Сгущение?

7. Фильтрование?

8. Сушка?

9. Очистка сточных вод ОФ?

10. Обеспыливание и пылеулавливание?

IV. Опробование и контроль процессов обогащения.

Назначение операций опробования и контроля.

Совокупное управление всеми фазами производства в режиме оптимизации определяет качество конечной продукции предприятия. Под управлением понимается определенная совокупность воздействий, направленных на стабилизацию или улучшение работы управляемого объекта в соответствии с выбранной целью управления.

Управление технологическим производственным процессом можно разделить на три этапа:

- измерение значения контролируемого параметра;

- принятие управляющего решения;

- реализация решения.

Опробование сопутствует любому процессу обогащения, так как только соответствующими измерениями возможно определение качества исходных и полученных продуктов и расчет технологических показателей. На основании опробования составляется технологический и товарный балансы исходного сырья и продуктов обогащения.

Технологический баланс

Составляется аналитическим (расчетным) методом без учета механических потерь. Он подсчитывается за смену, за сутки, декаду и т.п. по уравнениям баланса на основе расчета. Оформляется технологический баланс в виде таблицы, которая включает массовый (весовой) и процентный выход продуктов обогащения, содержание в них и в исходном сырье полезного компонента (компонентов), его извлечение в отдельные продукты. Технологический баланс позволяет контролировать общий ход технологического процесса, сравнивать работу отдельных смен, бригад.

Товарный баланс

Составляется как с использованием данных химического анализа, так и результатов взвешивания и определения влаги всех входных и выходных продуктов обогащения. В товарном балансе учитываются все механические потери.

Опробование

Опробование - совокупность операций по отбору проб исходной руды и продуктов ее обогащения и подготовке их к анализу. Пробой называется взятая по определенным правилам от общей массы с требуемой точностью порция материала, которая должна сохранять определенные свойства исходной массы. Отобранная за один прием проба называется частной(точечной), а составленная из суммы частных проб – называется общей (объединенной) пробой.

В практике опробования, для определения числа частных проб n пользуются математико-статистической формулой:

где

σ - среднее квадратическое отклонение содержания полезного компонента в опробуемом продукте (%);

t - отклонение, выраженное в долях от σ, характеризующее вероятность наступления события (при t=2 погрешность в 95 случаях из 100 не превышает заданную);

Δ – абсолютная погрешность отбора проб в % (0,2-0,8).

Пробы:

Минералогическая проба - позволяет с помощью микроскопического анализа выяснить качественный состав полезного ископаемого, структурные (размер и форма минеральных включений) и текстурные (пространственное распределение минеральных компонентов) его особенности, характер прорастания минералов.

Химическая проба - предназначается для определения содержания различных компонентов в опробуемом материале.

Минимальная проба определяется по формуле:

где

Q - минимальная масса пробы, кг;

К – коэффициент пропорциональности, зависящий от свойств полезного ископаемого (0,6-0,06);

d - диаметр максимальных кусков опробуемого материала, мм;

α - показатель степени, равный 1,5-2,7 (чаще принимается равным -2).

Технологическая проба - предназначается для всестороннего детального исследования полезного ископаемого с целью выбора рациональных методов его обработки и рациональной технологической схемой обогащения. Эти пробы характеризуют средний состав полезного ископаемого во всем месторождении.

Пробы ситового и седиментационного анализов - предназначаются для определения гранулометрического состава опробуемых материалов и должны быть представительными в отношении содержания в них отдельных классов крупности.

для руды

для угля

где

d - максимальный размер кусков, мм.

Методы автоматизированного опробования материала.

Метод продольных сечений - заключается в том, что опробуемый поток материала делится на ряд непрерывных продольных полос, из которых одна или несколько чередующихся отбираются в пробу. Применяется для однородных материалов малой мощности.

Метод поперечных сечений - предусматривает периодическое отсекание в пробу одинаковых поперечных полос материала от потока. На точность опробования этим методом не влияет неоднородность материала.

1. Основы опробования и контроля технологических процессов обогащения.

2. Опробование технологических процессов обогащения.

3. Классификация проб.

4. Статистические характеристики параметров опробования и контроля.

5. Определение минимальной массы пробы.

6. Методика определения значений К и α.

7. Масса пробы для различных видов исследований.

V. Технология обогащения полезных ископаемых

5.1. Обогащение руд цветных металлов

Руды цветных металлов отличаются большим разнообразием по химическому и минеральному составу, характеру вкрапленности, степени окисленности, физическим свойствам и другим признакам. Руды, содержащие в своем составе один ценный металлический компонент, называются монометаллическими, а два и более -полиметаллическими. Как правило, большинство руд являются полиметаллическими, но не все металлические компоненты в них имеют промышленное значение. Основная масса (80—85%) цветных металлов в рудах сосредоточена в сульфидных минералах, представляющих собой соединения металлов с серой. Различают руды:

- сульфидные, в которых содержание ценного компонента в виде несульфидных минералов не превышает 10% общей массы в руде;

- смешанные, в которых 80—90% цветных металлов сосредоточены в сульфидных оруденениях, а содержание окисленных форм металла составляет от 10 до 20%;

- окисленные, в которых содержание окисленных форм металла свыше 20%.

По содержанию металлов руды делятся на богатые, бедные и забалансовые (непромышленные). Такое деление является условным и изменяется в зависимости от уровня развития техники и технологии обогащения, потребностей в производстве металлов и др. Основным процессом обогащения руд цветных металлов является пенная флотация. Большинство мелко - и тонковкрапленных руд обогащают по флотационным схемам, отличающимся большим разнообразием. На флотационное обогащение руда поступает измельченной. Крупность измельчения определяется минеральным составом руды и характером вкрапленности минералов.

Схемы флотационного обогащения монометаллических руд сводятся к следующим вариантам: руда крупновкрaпленная, полезные минералы не склонны к ошламованию. Грубоизмельченная руда флотируется в одну стадию и один прием с получением кондиционного концентрата и отвальных хвостов; руда мелковкрапленная, полезные минералы не склонны к ошламованию. Мелкоизмельченная руда флотируется по простой схеме, после основной флотации некондиционные концентрат и хвосты подвергаются перечистной и контрольной флотации. Чем выше содержание полезного компонента в руде, тем меньше требуется перечистных операций для концентрата, и тем больше контрольных — для хвостов. Чем выше требования к качеству концентрата, тем большему числу перечистных операций Промпродукты, полученные в процессах перечистной и контрольной флотации, если они содержат свободные зерна полезного минерала и пустой породы, подвергают повторной флотации или совместно с исходной рудой, или в отдельном цикле. Если промпродукты состоят из сростков минералов, то они флотируются после доизмельчения или с исходной рудой, или в отдельном цикле;

- руда имеет агрегати вную вкрапленность. Грубоизмельченная руда флотируется с получением отвальных хвостов и бедного концентрата, который после доизмельчения флотируется во второй стадии с получением кондиционного концентрата и хвостов (или промпродукта);

- руда имеет неравномерную вкрапленность. Грубоиз-мельченная руда флотируется с получением кондиционного концентрата и богатых хвостов, которые после измельчения направляют во вторую стадию обогащения, после которой получают кондиционные концентраты (промпродукт) и отвальные хвосты. Для руд с неравномерной вкрапленностью применяют также трехстадиальные схемы.

При обогащении полиметаллических руд применяют одно-, двух- и трехстадиальные схемы с получением двух, трех и более концентратов и отвальных хвостов. В зависимости от последовательности выделения полезных компонентов различают коллективные, селективные и коллективно - селективные схемы обогащения.

Коллективная схема флотационного обогащения предусматривает получение коллективного концентрата, содержащего одновременно несколько полезных компонентов.

Прямая селективная (или последовательно селективная) схема флотационного обогащения предусматривает последовательное выделение отдельных полезных компонентов с получением нескольких концентратов.

Коллективно-селективнаясхема флотационного обогащения предусматривает получение вначале коллективного руда крупновкрaпленная, полезные минералы не склонны к ошламованию. Грубоизмельченная руда флотируется в одну стадию и один прием с получением кондиционного концентрата и отвальных хвостов.

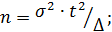

Технологическая схема обогащения руды на флотационной фабрике.

Схемы коллективной флотации в практике обогащения полезных ископаемых применяются сравнительно редко (флотация золотосодержащих руд, когда в концентрат переходят золото и сульфидные минералы; медно-пиритных руд, при малом содержании в них пирита, с получением медно-пиритного концентрата и др.). Наибольшее распространение в практике флотационного обогащения полиметаллических руд получили последовательно селективные и коллективно-селективные схемы.

1. Составить схему прямой селективной флотации медно-пиритной руды.

2. Составить схему коллективно-селективной флотации медно-пиритной руды.

5.2 Обогащение руд черных металлов

Железные руды по минеральному составу рудной части подразделяются на магнетитовые (60% запасов); гематитовые (мартитовые и окисленные - 15%); бурожелезняковые (20%) и сидеритовые (5%).

В промышленности в первую очередь используются богатые магнетитовые, гематитовые и бедные магнетитовые руды после их обогащения. Бедные гематитовые, гематито-мартитовые, окисленные и сидеритовые руды обогащаются в незначительном объеме.

Качество концентратов, используемых для выплавки металла, регламентируется по содержанию железа, шлакообразующих элементов и рудных примесей.

Доменные руды, поступающие в передел без обогащения, должны иметь крупность: магнетитовые 50(40) - 10 мм; гемахитовые 50(80) -10 мм; бурожелезняковые 80(120) - 5мм, Содержание железа в магнетито-гематитовых рудах составляет 46-56, бурожелезняковых - не менее 44, сидеритовых 32,5-36%.

Магнетитовые руды представлены обычно магнетитом (Fe304) с примесями гематита, мартита и др.

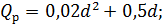

Ярко выраженные магнитные свойства магнетита предопределяют выбор наиболее экономичного метода обогащения - магнитной сепарации в слабом магнитном поле. По магнитным схемам обогащения (с применением как мокрой, так; в отдельных случаях и сухой магнитной сепарации) перерабатываются большинство магнетитовых кварцитов. Технология переработки магнетитовых руд предусматривает стадиальное обогащение с последовательным выводом нерудной части в хвосты. Схемы бывают двух-, трех- и многостадиальные с I-III стадиями измельчения и II-V стадиями обогащения. Применение стадиальных схем обогащения позволяет без переизмельчения выводить из процесса пустую породу по мере раскрытия минералов. Все разновидности схем обогащения обеспечивают получение железных концентратов с содержанием в них железа 63% и выше.

К разновидностям данной схемы относят схемы с включением в I стадию измельчения мокрого рудного самоизмельчения (в этом случае применяется одностадиальное дробление), а во II и III — рудногалечное измельчение.

Исходную дробленую руду крупностью более 12 (6) мм иногда перерабатывают по схеме с сухой магнитной сепарацией с получением отвальных хвостов и с последующим измельчением концентрата сухой магнитной сепарации и обогащением его по магнитообогатительной схеме.

Для обогащения магнетито-гематитовых или магнетито-мартитовых руд с преобладанием магнетита применяют комбинированные магнито-флотационные и магнито-гравитационные схемы. Флотация железных руд производится с применением анионных (прямая и обратная флотация) и катионных (обратная флотация) реагентов-собирателей.

Составить схему стадиального обогащения руды (по выбору).

5.3. Обогащение углей

Обогащению подвергаются рядовые угли, которые по своей зольности (иногда и сернистости) не удовлетворяют требованиям. Предъявляемым потребителями. При обогащении угля удаляются содержащиеся в нем минеральные примеси. Зольность является основным показателем качества при обогащении и переработке углей. В зависимости от своих физико-механических свойств и возможности использования для технологических целей или энергетических целей угли делятся на различные марки и группы. В качестве основных классифицирующих параметров приняты: выход летучих веществ Vdaf, %, толщина пластического слоя y, мм и влага общая Wrt,%.

Различают марки углей: Д (длиннопламенный), Г (газовый), ГЖ (газовый жирный), Ж (жирный), К (коксовый), ОС (отощенный спекающийся), Т (тощий) и А (антрацит). Указанный ряд марок углей характеризуется уменьшением выхода летучих веществ (от марки Д до марки А) и увелическием показателей толщины пластического слоя (от марки Д до марки К) с дальнейшим уменьшением у марок ОС, Т и А.

Для коксования используют угли наиболее ценных марок (К, ГЖ,Ж), для обогащения применяют более совершенные технологические схемы, более глубокое обогащение (обычно до 0 мм). Энергетические угли обогащаются в том случае, когда это экономически выгодно.

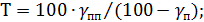

Обогатимость углей (их способность к разделению на соответствующие продукты) характеризуется показателем обогатимости Т, предствляющим собой отношение суммарного выхода промежуточных фракций (для каменных углей плотностью 1400-1800кг/м3 и для антрацитов 1800-2000 кг/м3) к выходу беспородной массы:

где

γпп и γп – содержание соответственно промежуточной и породной (плотностью более 1800 кг/м3 для каменных углей и более 2000 кг/м3 для антрацитов) фракций.

В зависимости от значения Т различают следующие категории обогатимости углей и антрацитов.

| Степень обогатимости | Легкая | Средняя | Трудная | Очень трудная |

| Категория обогатимости Т | 1 | 2 | 3 | 4 |

| Т, % | До 4 вкл. | Свыше 4 до 10 вкл. | Свыше 10 до 17 вкл. | Свыше 17 |

В зависимости от степени обогатимости углей и их назначения разработаны типовые схемы обогащения.

| Степень обогатимости | 1-2 | 2-3 | 4 |

| Обогащение | 1.Мокрая классифика-ция на классы круп-ностью 13(10)мм 200(300) мм <13(10)мм 2.Обесшламливание класса <13(10). 3.Обогащение угля крупностью 13(10)-200(300)мм в тяжелых суспензиях (можно отсадкой). 4.Обогащение угля крупностью 0,5-13(10)мм– отсадкой. 5.Шламов крупностью <0,5 мм – 0,5-13(10)мм- флотацией. | 1.Класификация ря-дового угля с дешла-мацией мелкого класса. 2.Обогащение крупного класса 13(10)-200(300) мм в тяжелых суспензиях. 3.Мелкого 0,5-13(10)мм в тяжелосуспензинных гидроциклонах с после-дующим переобогаще-нием микста вместе с дробленным промпро-дуктом в тяжелосуспен-зионных гидроцикло-нах. 4.Шлама крупностью <0,5мм – флотацией. | 1.Классификация рядового угля. 2. Обогащение угля крупностью >6мм в магнетитовой сус-пензии плотностью 1800-2000 кг/м3 и рссортировку обога-щенного угля на товарные сорта по крупности. 3.Отсев (<6мм) рядо-вого угля используется без обогащения. |

Все технологические схемы предусматривают обезвоживание продуктов обогащения. Сгущение шлама и регенерацию суспензии.

В результате обогащения коксующихся углей получают низкозольные концентраты, используемые для коксования, высокозольный промпродукт, используемый как низкосортное топливо, и отходы (хвосты), сбрасываемые в отвал.

Список литературы

1. Авдохин, В. М. Обогащение углей. Т. 1. Процессы и машины: учебник для вузов. –М.: Изд-во «Горная книга», 2012. 424 с.

2. Абрамов, А. А. Переработка, обогащение и комплексное использование твердых полезных ископаемых. Т. 1. Обогатительные процессы и аппараты: учебник для вузов. – М.: Изд-во Моск. гос. горного унта, 2004. - 470 с.

3. Абрамов, А. А. Переработка, обогащение и комплексное использование твердых полезных ископаемых. Т. 1. Обогатительные процессы и аппараты: учебник для вузов. – М.: Изд-во Моск. гос. горного унта, 2001. - 411 с.

4. Авдохин В. М. Основы обогащения полезных ископаемых [Электронный ресурс]: Учебник для вузов. В двух томах. Т. 1. - М.: Горная книга, 2008. – 423 с. – Режим доступа: www.knigafund.ru

3. Авдохин В. М. Основы обогащения полезных ископаемых [Электронный ресурс]: Учебник для вузов. В двух томах. Т. 2. - М.: Горная книга, 2008. – 315 с. – Режим доступа: www.knigafund.ru

Интернет-ресурсы

1. Дробильное оборудование http://www.dromash.ru/hogging-machine.

2. Каталог оборудования для подготовительных процессов обогащения полезных ископаемых http://www.dromash.ru.

3. Каталог оборудования для вспомогательных процессов обогащения полезных ископаемых http://www.andritz.com/ep.

|

|

|

|

|

|

2020-04-12

2020-04-12 2417

2417