Основные требования к организации безопасной эксплуатации грузоподъемных кранов указаны в ГОСТ 34463.1-2018 Краны грузоподъемные. Безопасная эксплуатация. Часть 1. Общие положения.

Управление эксплуатацией грузоподъемного крана

Система мер по безопасному производству работ кранами должна включать:

1) планирование операций (проекты организации строительства, проекты производства работ кранами, технологические карты погрузо-разгрузочных работ).

При планировании должны быть предусмотрены:

- выбор крана в соответствии с условиями работ по грузоподъемности, высоте подъема и вылету (грузовой характеристике крана), ветровой нагрузке и сейсмичности района установки;

- обеспечение безопасных расстояний от сетей и воздушных линий электропередачи, мест движения городского транспорта и пешеходов, а также безопасных расстояний приближения крана к строениям и местам складирования строительных деталей и материалов;

- соответствие условий установки и работы крана вблизи откосов котлованов (таблица);

Минимальное расстояние (в м) от основания откоса котлованы (канавы) до оси ближайших опор крана при ненасыпном грунте

| Глубина котлована (канавы), м | Грунт | ||||

| песчаный и гравийный | супесчаный | суглинистный | лессовый сухой | глинистый | |

| 1 | 1,5 | 1,25 | 1,00 | 1,0 | 1,00 |

| 2 | 3,0 | 2,40 | 2,00 | 2,0 | 1,50 |

| 3 | 4,0 | 3,60 | 3,25 | 2,5 | 1,75 |

| 4 | 5,0 | 4,40 | 4,00 | 3,0 | 3,00 |

| 5 | 6,0 | 5,30 | 4,75 | 3,5 | 3,50 |

- соответствие условий безопасной работы нескольких кранов и другого оборудования (например строительных подъемников), одновременно находящихся в месте производства грузоподъемных операций;

- расположение мест (площадок) и габаритов складирования грузов и подъездных путей;

- безопасное расположение помещений для санитарно-бытового обслуживания работников, питьевых установок и мест отдыха;

- перечень применяемых грузозахватных приспособлений и графические изображения (схемы) строповки грузов с указанием способов обвязки изделий, деталей, элементов, перемещение которых производится краном с использованием грузозахватных приспособлений, а также способы безопасной кантовки с указанием применяемых при этом грузозахватных приспособлений;

- определение опасных для людей зон, в которых постоянно действуют или могут действовать опасные факторы, связанные с работой крана.

- указание безопасных расстояний от низа перемещаемого груза до наиболее выступающих по вертикали частей здания или сооружения (должно быть не менее 0,5 м, а до перекрытий и площадок, где могут находиться люди, не менее 2,3 м), с учетом длин (по высоте) применяемых стропов и размеров траверс (при наличии последних);

- указание безопасных расстояний от частей стрелы, консоли противовеса с учетом габаритов блоков балласта противовеса до наиболее выступающих по вертикали частей здания или сооружения;

- указание размеров наиболее выступающих в горизонтальной плоскости элементов здания или сооружения (карнизы, балконы, ограждения, эркеры, козырьки и входы).

Все операции, выполняемые краном, должны планироваться таким образом, чтобы обеспечивалось безопасное их выполнение с учетом всех предсказуемых рисков. Планирование должно осуществляться специально назначенными лицами, имеющими соответствующие навыки в этой области. В случае повторяющихся или регулярных (например технологических) операций, план операций должен регулярно проверяться для того, чтобы гарантировать, что не произошло изменение факторов риска;

2) техническое обслуживание, проверки, обследования и т. д. кранов и оборудования;

3) подбор и назначение надлежащим образом подготовленного и квалифицированного персонала, осведомленного не только о своих обязанностях в объеме должностных и производственных инструкций, но и об обязанностях других работников, участвующих в грузоподъемных операциях;

4) надлежащий контроль за назначенным и обученным персоналом;

5) обеспечение наличия необходимых сертификатов и эксплуатационной документации;

6) запрет на любые несанкционированные перемещения или использование крана;

7) обеспечение безопасности лиц, не принимающих участие в грузоподъемных операциях;

9) согласование и координация работы с лицами или организациями, выполняющими работы на смежных участках;

10) создание системы связи или сигналов для лиц, задействованных в грузоподъемных операциях.

11) необходимые операции по подготовке рабочей площадки, операции по монтажу и демонтажу, а также техническому обслуживанию крана(ов).

Для обеспечения реализации системы мер по безопасной эксплуатации должно быть назначено лицо, ответственное за безопасное производство работ кранами, обязанности и ответственность которого определены в ГОСТ 33711.1.

Лицу, ответственному за безопасное производство работ кранами, должны быть даны необходимые полномочия для выполнения его обязанностей и в особенности право останавливать работы тогда, когда он посчитает это необходимым из-за возможной опасности в случае продолжения работы.

Обязанности, но не ответственность, могут быть делегированы другому лицу там, где это будет сочтено уместным. Крановщика нельзя назначать ответственным за безопасное производство работ кранами даже при его соответствии квалификационным требованиям, так как он должен только управлять краном и не отвлекаться ни на что другое.

Безопасность эксплуатации кранов во многом зависит от подбора квалифицированного персонала (крановщиков, стропальщиков, сигнальщиков). Лица, ответственные за подбор персонала для конкретной грузоподъемной операции, должны гарантировать, что выбор персонала обеспечит качественное и безопасное выполнение работ. Лица с алкогольной или наркотической зависимостью не могут принимать участие в подъемно-транспортной операции, также как и лица, находящиеся под воздействием алкоголя, наркотических или психотропных препаратов. Все лица, принимающие участие в подъемно-транспортной операции, должны знать свои обязанности. Стажеры, принимающие участие в операции, должны работать под постоянным контролем компетентных лиц.

К крановщикам, стропальщикам, сигнальщикам предъявляются следующие требования:

- специальное обучение и подготовка;

- возраст - не моложе 18 лет;

- соответствие по медицинским характеристикам, особенно это касается зрения, слуха и рефлексов;

- физическая возможность управлять краном;

- способность оценивать величины расстояний, высоты и зазоров;

- знание источников опасностей и умение применять на практике способы защиты от них;

- наличие обучения способам и методам строповки грузов, а также сигнализации;

- наличие специального удостоверения.

Крановщик должен проходить медицинское освидетельствование не реже чем 1 раз в 5 лет.

Требования к компетентности крановщиков (операторов), стропальщиков и сигнальщиков представлены в ГОСТ 34466-2018.

Ответственные лица и организации, контролирующие работу грузоподъемных кранов, а также места их работы, несут ответственность за соблюдение требований безопасности и должны быть наделены достаточными полномочиями для обеспечения безопасной и эффективной работы кранов.

Лицо, руководящее движениями крана и груза, должно легко идентифицироваться крановщиком. Это осуществляется, например, с помощью специальной одежды повышенной видимости и/или радиопозывных. При выборе одежды повышенной видимости следует принимать во внимание цвет фона, освещение и т.д.

Лицо, ответственное за безопасное производство работ кранами, в дополнение к требованиям ГОСТ 33711.1-2016 должно:

- обеспечить работников индивидуальными средствами безопасности, такими как защитные очки, страховочные пояса, защитная обувь, средства защиты слуха и т. п.

- обеспечить проведение необходимых проверок и осмотров оборудования до и после использования;

- обеспечить проведение надлежащего технического обслуживания, ремонтов и своевременной замены элементов оборудования для поддержания его исправного состояния;

- обеспечить своевременное внесение записей о проверках и ремонтах;

- обеспечить своевременные проверки или замены индивидуальных средств безопасности. Поврежденные индивидуальные средства защиты должны немедленно заменяться исправными.

Весь персонал, работающий непосредственно с краном или в непосредственной близости к крану, должен быть ознакомлен с требованиями безопасности и правилами использования средств индивидуальной защиты. Средства индивидуальной защиты должны быть предоставлены уполномоченным лицом, которое должно контролировать обязательность и правильность их применения.

Выбор крана для грузоподъемной операции

Характеристики различных типов кранов необходимо рассматривать в связи с конкретными рабочими условиями и требованиями, которые предъявляются к планируемым грузоподъемным операциям.

При выборе крана следует учитывать:

- массу, размеры и характеристики грузов;

- необходимые рабочие скорости, вылеты стрелы, высоту подъема (опускания) грузов и зоны

движения;

- количество, частоту и типы грузоподъемных операций;

- время, на которое будет требоваться кран, или ожидаемый срок службы для стационарно установленного крана;

- место установки, грунт (фундамент) и условия окружающей среды или ограничения, вытекающие из использования уже имеющихся зданий и сооружений;

- характер внешней среды (влажность, загазованность, перепады температуры и т.п.), сейсмические и вибрационные колебания;

- пространство, необходимое для организации доступа к крану, производства монтажных работ,работы и перемещения крана, а также демонтажа крана;

- любые специальные требования в связи с работой крана или накладываемые ограничения.

Требования к установке кранов

Установка крана на объекте выполняется в соответствии с проектом производства работ и требованиями Руководства по эксплуатации и монтажу крана.

При установке кранов необходимо учитывать все факторы, которые могут повлиять на его безопасную работу, включая:

- условия, связанные с обеспечением надежной установки крана и устойчивости его конструкции;

- наличие и близость объектов, которые могут представлять опасность;

- подверженность места воздействию ветра, как в процессе работы крана, так и во время его остановки;

- наличие необходимого пространства и подходов для размещения или монтажа крана, а также для демонтажа и удаления крана после выполнения всех запланированных операций.

До установки крана необходимо удостовериться в том, что здание (сооружение), основание рабочей площадки и любые средства обеспечения надежного опирания крана позволяют выдержать нагрузки, связанные с краном, а также в том, что оценки проводились компетентным лицом.

Информацию о нагрузках, возникающих в связи с установкой крана, включая нагрузки, возникающие по ходу монтажа и демонтажа, необходимо получить от изготовителя крана или организации, компетентной в части проектирования или конструкции крана. Эти нагрузки должны включать комбинированное действие следующих факторов:

- веса конструкции крана (включая любой противовес, балласт или фундамент, где это уместно), а также масс и центров масс узлов крана с их изменениями в ходе монтажа/демонтажа крана;

- веса груза(ов) и грузозахватного приспособления(ий);

- динамических нагрузок, вызванных движениями крана;

- нагрузок на кран в результате порывов ветра со скоростью вплоть до максимально допустимых значений, с учетом подверженности рабочей площадки воздействию порывов ветра;

- сейсмических нагрузок.

Наиболее вероятно, что наибольшие нагрузки будут испытываться краном, когда он будет находиться в рабочем режиме, но должны также рассматриваться условия, когда кран не будет работать, а также когда он будет находиться в процессе монтажа/демонтажа.

К опасностям, связанным с расположенными поблизости с краном объектами относятся:

- такие объекты как строения или сооружения, другие краны, транспортные средства или суда, находящиеся в процессе погрузки или разгрузки, складированные грузы, места скопления людей и транспорта, включая автомобильные и железные дороги, речные пути и т.п.;

-подземными коммуникации, такие как канализационные, водо- и газопроводы или электрические силовые кабели;

- при установке кранов в производственных зданиях и сооружениях над нижними этажами или крышей необходимо при проектировании объекта учитывать возможное падение груза на межэтажные перекрытия или крышу;

- при установке кранов над производственными помещениями для подъема и опускания грузов через люк (проем) в перекрытии разрешается при расположении одного помещения непосредственно над другим, при этом. люк в перекрытии должен иметь постоянное ограждение высотой не менее 1100 мм со сплошной отбортовкой понизу на высоту 100 мм с обязательным устройством с внутренней стороны помещения сигнализации (светящаяся надпись и/или проблесковые маячки и звуковая сигнализации), предупреждающей как о нахождении груза над люком, так и об опускании груза, а также с наличием надписей, запрещающих нахождение людей под перемещаемым грузом.

- при установке кранов, управляемых с пола или по радио, должен быть предусмотрен свободный проход вдоль всего пути следования крана для крановщика.

- установка электрических талей и монорельсовых тележек с автоматическим или полуавтоматическим управлением при отсутствии сопровождения их передвижения крановщиком должна исключать возможность задевания грузом элементов здания, оборудования и штабелей грузов. На всем пути следования должно быть исключено нахождение людей. Над проезжей частью и над проходами для людей должны быть установлены предохранительные перекрытия (сетка), способные выдержать падающий груз.

Расстояние по горизонтали между выступающими частями крана, передвигающегося по наземному крановому рельсовому пути, и строениями, штабелями грузов и другими предметами, расположенными на высоте до 2000 мм от уровня земли или рабочих площадок, должно быть не менее 700 мм, а на высоте более 2000 мм — не менее 400 мм.

Для кранов, передвигающихся по надземному крановому рельсовому пути:

- расстояние от верхней точки крана до потолка здания, нижнего пояса стропильных ферм или предметов, прикрепленных к ним, должно быть не менее 100 мм;

- расстояние от настила площадок и галереи опорного крана, за исключением настила концевых балок и тележек, до сплошного перекрытия или подшивки крыши, до нижнего пояса стропильных ферм и предметов, прикрепленных к ним, а также до нижней точки крана, работающего ярусом выше, должно быть не менее 1800 мм;

- расстояние от выступающих частей торцов крана до колонн, стен здания и перил проходных галерей должно быть не менее 60 мм. Это расстояние устанавливается при симметричном расположении колес крана относительно рельса;

- расстояние от нижней точки крана (не считая грузозахватного органа) до пола цеха или площадок, на которых во время работы крана могут находиться люди (за исключением площадок, предназначенных для ремонта крана), должно быть не менее 2000 мм. Расстояние между нижней габаритной точкой кабины крана и полом цеха должно быть не менее 2000 мм либо (в обоснованных случаях) от 500 до 1000 мм.

Краны должны быть установлены таким образом, чтобы при подъеме груза исключалась необходимость предварительного его подтаскивания при наклонном положении грузовых канатов и имелась возможность перемещения груза (грузозахватного органа или грузозахватного приспособления без груза), поднятого не менее чем на 500 мм выше встречающихся на пути конструкций, оборудования, штабелей грузов, бортов подвижного состава и других предметов.

Стрелы кранов при их перемещении должны находиться выше встречающихся на пути конструкций, оборудования, штабелей грузов, бортов подвижного состава, предметов не менее чем на 500 мм. Расстояние от верхней точки стрелы до потолка здания, нижнего пояса стропильных ферм или оборудования, установленного на них, должно быть не менее 100 мм.

Башенные краны, краны, установленные на автомобильные шасси и специальные шасси автомобильного типа, краны на пневмоколесном и гусеничном ходу, не оборудованные координатной защитой, для работы в стесненных условиях применять запрещается.

Установка кранов, передвигающихся по рельсовому пути, в охранной зоне воздушных линий электропередачи должна быть согласована с владельцем линии.

Установка и работа кранов стрелового типа и погрузочных кранов (кранов-манипуляторов) на расстоянии менее 30 м от крайнего провода воздушной линии электропередачи или воздушной электрической сети напряжением более 50 В осуществляются только по наряду-допуску, определяющему безопасные условия работы. При этом следует учитывать, что каждый тип крана имеет различные рабочие характеристики оборудования, обуславливающие отличающиеся друг от друга требования в отношении безопасных рабочих расстояний от линий электропередачи. Во всех случаях груз и сам кран не должны приближаться к линиям электропередачи ближе расстояний, показанных на рисунке.

При производстве работ в охранной зоне воздушной линии электропередачи или в пределах разрывов наряд-допуск выдается только при наличии разрешения организации, эксплуатирующей линию электропередачи.

Порядок работы кранов стрелового типа и погрузочных кранов (кранов-манипуляторов) вблизи воздушной линии электропередачи, выполненной гибким изолированным кабелем, определяется владельцем линии.

Наряд-допуск выдается крановщику (оператору) перед началом работы.

Работа кранов стрелового типа и погрузочных кранов (кранов-манипуляторов) под не отключенными контактными проводами городского электротранспорта должна производиться при соблюдении расстояния между стрелой крана и контактными проводами не менее 1 м при установке ограничителя (упора), не позволяющего уменьшить указанное расстояние при подъеме стрелы.

При работе крана в непосредственной близости от проводов воздушной линии лицом, ответственным за безопасное производство работ, крановщиком и другими лицами, работающим с краном, должны соблюдаться следующие меры предосторожности:

- следует считать, что провода находятся под напряжением до тех пор, пока не будет достоверно установлено, что они обесточены;

- краны не должны использоваться для изъятия материала из-под линии электропередачи, если какая-либо часть крана, грузоподъемные приспособления или стрела способны задеть провода линии.

Краны, установленные на автомобильные шасси и специальные шасси автомобильного типа, краны на пневмоколесном и гусеничном ходу, не оборудованные ограничителем опасного приближения к линии электропередачи, для работы вблизи линий электропередачи применять запрещается.

Работы подъемных сооружений, установленных на открытом воздухе, необходимо прекращать при скорости ветра, превышающей предельно допустимую скорость, указанную в паспорте подъемного сооружения, при температуре окружающей среды ниже предельно допустимой температуры, указанной в паспорте подъемного сооружения, при снегопаде, дожде, тумане, в случаях, когда крановщик (машинист, оператор) плохо различает сигналы стропальщика или перемещаемый груз.

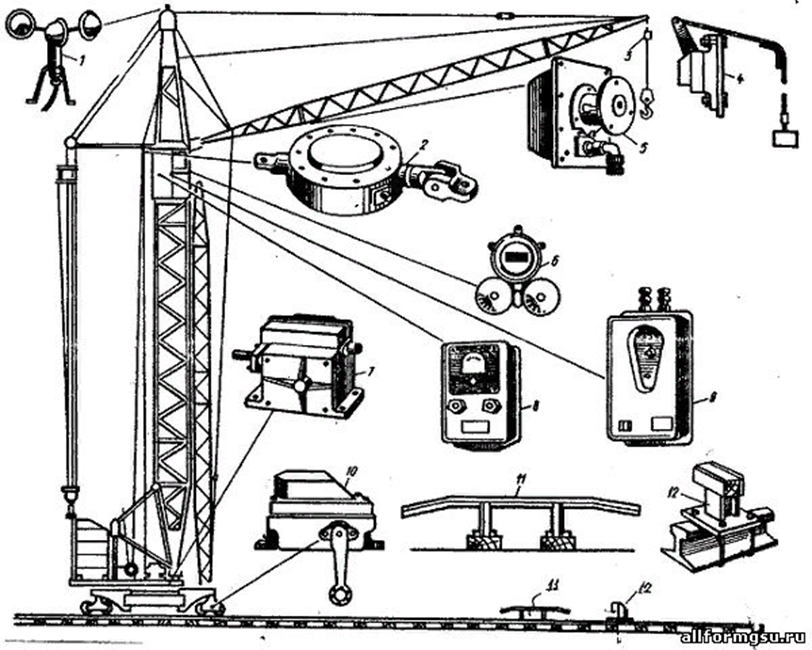

В зависимости от типа крана и рода привода(электрический, механический), кран снабжается рядом приборов и устройств, обеспечивающих его безопасную эксплуатацию:

1. Прибор сигнализации и отключения крана вблизи линий электропередач - срабатывает при приближении стрелы крана к находящимся под напряжением проводам и ЛЭП. Им оборудуются стреловые краны(кроме железнодорожных)

2. Анемометр- им должны оборудоваться башенные, портальные краны. Он показывает скорость ветра. Работа кранов должна прекращаться, если скорость ветра выше 15м/с, а при монтаже элементов с большой парусностью при скорости ветра выше 10 м/с.

3. Датчик усилий ограничителя грузоподъёмности - для предотвращения аварий кранов, связанных с подъемом грузов массой, превышающей их грузоподъемность. Установка прибора обязательна на стреловых, башенных, портальных кранах.

4. Указатель угла наклона - для правильной установки стреловых кранов, кроме тех, которые работают на рельсовых путях

5. Концевые выключатели - для автоматической остановки механизмов кранов с электрическим приводом. На кранах с механическим приводом концевые выключатели не применяются.

6. Звуковые сигнальные приборы - устанавливается на кранах, управляемых из кабины или дистанционно. На кранах, управляемых с пола они нее устанавливаются.

7. Противоугонное устройство - на кранах, работающих на наземных рельсовых путях, для предупреждения угона их ветром.

8. Блокировочные контакты - для электрической блокировки двери в кабину крана с посадочной площадки, крышки люка, входа на настил моста. Все дверцы крана и ограждения блокируются его спусковым устройством. Если какой -либо контакт будет нарушен - кран включать нельзя.

9. Ограничители перекоса - для предупреждения опасного перекоса металлоконструкций козловых кранов.

10. Указатель грузоподъемности - устанавливаются на кранах стрелового типа, у которых грузоподъемность меняется с изменением вылета стрелы. Прибор автоматически показывает, какова грузоподъемность крана при установленном вылете стрелы. Это помогает предотвратить перегрузки крана.

11. Опорные детали - ими оборудуются краны мостового типа, башенные, портальные краны для снижения динамических нагрузок на металлические конструкции в случае поломки осей ходовых колес.

12. Упоры - устанавливаются на концах рельсового пути для предупреждения схода с них грузоподъемной машины, а также на стреловых кранах, с изменяющимся вылетом стрелы для предупреждения ее опрокидывания.

Вопрос 4. Техническое освидетельствование подъемных сооружений

В соответствии с Федеральными нормами и правилами в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения» (ФНП) до постановки на учет и пуска в работу техническому освидетельствованию подвергаются следующие виды подъемных сооружений:

а) грузоподъемные краны всех типов;

б) мостовые краны штабелеры;

в) краны-трубоукладчики;

г) краны-манипуляторы;

д) строительные подъемники;

е) подъемники и вышки, предназначенные для перемещения людей;

ж) грузовые электрические тележки, передвигающиеся по надземным рельсовым путям совместно с кабиной управления;

з) электрические тали;

и) краны-экскаваторы, предназначенные только для работы с крюком, подвешенным на канате, или электромагнитом.

Объем работ, порядок и периодичность проведения технических освидетельствований определяется руководством (инструкцией) по эксплуатации ПС. Аналогичный объем работ выполняется и при внеочередных технических освидетельствованиях в случаях, определяемых ФНП.

При отсутствии в руководстве (инструкции) по эксплуатации указаний по проведению технического освидетельствования, техническое освидетельствование ПС проводится согласно ФНП.

ПС в течение срока службы должны подвергаться периодическому техническому освидетельствованию:

а) частичному – не реже одного раза в 12 месяцев;

б) полному – не реже одного раза в 3 года, за исключением редко используемых ПС (ПС для обслуживания машинных залов, электрических и насосных станций, компрессорных установок, а также других ПС, используемых только при ремонте оборудования, для которых полное техническое освидетельствование проводят 1 раз в 5 лет).

Внеочередное полное техническое освидетельствование ПС должно проводиться после:

а) монтажа, вызванного установкой ПС на новом месте (кроме подъемников, вышек, стреловых и быстромонтируемых башенных кранов);

б) реконструкции ПС;

в) ремонта расчетных элементов металлоконструкций ПС с заменой элементов или с применением сварки;

г) установки сменного стрелового оборудования или замены стрелы;

д) капитального ремонта или замены грузовой или стреловой лебедки;

е) замены грузозахватного органа (проводятся только статические испытания);

ж) замены несущих или вантовых канатов кранов кабельного типа.

Техническое освидетельствование ПС должно проводиться специалистом, ответственным за осуществление производственного контроля при эксплуатации ПС, а также при участии специалиста, ответственного за содержание ПС в работоспособном состоянии.

Результатом Технического освидетельствования является следующее:

а) ПС и его установка на месте эксплуатации соответствуют требованиям эксплуатационной документации и ФНП [33];

б) ПС находится в состоянии, обеспечивающем его безопасную работу.

При полном техническом освидетельствовании ПС должны подвергаться:

а) осмотру;

б) статическим испытаниям;

в) динамическим испытаниям;

д) испытаниям на устойчивость для ПС, имеющих в паспорте характеристики устойчивости (с учетом указаний пунктов 190-191 ФНП [33]), за исключением ПС не требующих демонтажа на месте их эксплуатации.

При частичном техническом освидетельствовании статические и динамические испытания ПС не проводятся.

При техническом освидетельствовании ПС должны быть осмотрены и проверены в работе его механизмы, тормоза, гидро- и электрооборудование, указатели, ограничители и регистраторы.

Кроме того, при техническом освидетельствовании крана должны быть проверены:

а) состояние металлоконструкций крана и его сварных (клепаных, болтовых) соединений (отсутствие трещин, деформаций, ослабления клепаных и болтовых соединений), а также состояние кабины, лестниц, площадок и ограждений;

б) состояние крюка, блоков. У кранов, транспортирующих расплавленный металл и жидкий шлак, у механизмов подъема и кантовки ковша ревизия кованых и штампованных крюков и деталей их подвески, а также деталей подвески пластинчатых крюков должна проводиться заводской лабораторией с применением методов неразрушающего контроля.

При неразрушающем контроле должно быть проверено отсутствие трещин в нарезной части кованого (штампованного) крюка, отсутствие трещин в нарезной части вилки пластинчатого крюка и в оси соединения пластинчатого крюка с вилкой или траверсой. Необходимость и периодичность проверки деталей подвески устанавливаются эксплуатирующей организацией.

Заключение лаборатории должно храниться вместе с паспортом ПС;

в) фактическое расстояние между крюковой подвеской и упором при срабатывании концевого выключателя и остановки механизма подъема;

г) состояние изоляции проводов и заземления электрического крана с определением их сопротивления;

д) соответствие чертежу и данным паспорта крана фактически установленной массы противовеса и балласта;

е) состояние крепления осей и пальцев;

ж) состояние рельсового пути, соответствие его руководству по эксплуатации ПС, проекту, а также требованиям ФНП [33];

з) соответствие состояние канатов и их крепления требованиям руководства (инструкции) по эксплуатации ПС, а также требованиям ФНП [33];

и) состояние освещения и сигнализации.

При техническом освидетельствовании подъемников должны быть проверены:

а) состояние металлоконструкций подъемника и его сварных (болтовых) соединений (отсутствие трещин, деформаций, ослабления болтовых соединений), а также состояние кабины, лестниц, площадок и ограждений;

б) соответствие чертежу и данным паспорта подъемника фактически установленной массы противовеса и балласта (при наличии);

в) состояние крепления осей и пальцев;

г) состояние гидравлического оборудования (при наличии);

д) состояние электрического заземления;

е) работоспособность ловителей с проведением испытаний (для строительных подъемников);

ж) проверка точности остановки кабины с полной рабочей нагрузкой и без нагрузки (для строительных подъемников).

Нормы браковки сборочных единиц, механизмов ПС, стальных канатов и рельсового пути, должны быть указаны в руководстве (инструкции) по эксплуатации ПС. При отсутствии в руководстве по эксплуатации ПС соответствующих норм, браковка рельсовых путей проводится согласно требованиям, приведенным в приложении № 3 к ФНП [33], а браковка стальных канатов проводится согласно требованиям, приведенным в приложении № 4 подъемных сооружений к ФНП [33].

Статические испытания проводят с целью проверки конструктивной пригодности ПС и его сборочных единиц.

До проведения испытаний, тормоза всех механизмов ПС должны быть отрегулированы согласно руководству по эксплуатации на тормозной момент, указанный в паспорте ПС, а ограничитель грузоподъемности отключен.

Статические испытания следует проводить для каждого грузоподъемного механизма и, если это предусмотрено в паспорте ПС, при совместной работе грузоподъемных механизмов в положениях и вариантах исполнения, выбранных таким образом, чтобы усилия в канатах, изгибающие моменты и (или) осевые усилия в основных элементах ПС были наибольшими.

Статические испытания должны проводиться со следующими нагрузками (по отношению к номинальной паспортной грузоподъемности):

125 % – для ПС всех типов (кроме подъемников);

140 % – для кранов-трубоукладчиков;

200 % – для грузопассажирских и фасадных строительных подъемников;

150 % – для грузовых строительных подъемников (при невыдвинутом грузонесущем устройстве);

125 % – то же, при максимально выдвинутом грузонесущем устройстве;

150 % – для иных типов подъемников (вышек).

Номинальная грузоподъемность учитывает массу каких-либо приспособлений, являющихся постоянной частью ПС в рабочем положении, за исключением мобильных ПС, для которых составляющими величинами номинальной нагрузки являются: масса полезного груза, а также масса крюковой обоймы и такелажных приспособлений.

Масса контрольных грузов не должна превышать необходимую массу более чем на 3 %, а также быть ниже необходимой массы менее 3 %.

Статические испытания мостового крана проводятся следующим образом. Кран устанавливается над опорами кранового пути, а его тележка (тележки) – в положение, отвечающее наибольшему прогибу моста, делается первая высотная засечка положения одного из поясов главной балки (с помощью металлической струны, оптическим прибором или лазерным дальномером). Затем контрольный груз поднимают краном на высоту 50-100 мм, делают вторую высотную засечку положения того же пояса главной балки и кран выдерживается в таком положении в течение 10 минут. В случае обнаружения произвольного опускания поднятого груза испытания прекращают и результаты их признаются неудовлетворительными.

По истечении не мене 10 минут груз опускается, после чего делается третья высотная засечка положения того же пояса главной балки. Если значение третьего измерения совпало с первым, остаточная деформация моста крана отсутствует, и испытания прошли успешно.

Статические испытания козлового крана и мостового перегружателя проводятся так же, как испытания мостового крана; при этом у крана с консолями каждая консоль испытывается отдельно.

При наличии остаточной деформации (отсутствия равенства первого и третьего проведенных измерений), явившейся следствием испытания крана грузом, кран не должен допускаться к работе до выяснения специализированной организацией причин деформации и определения возможности его дальнейшей работы.

Статические испытания кабельных кранов выполняют аналогично испытаниям кранов мостового типа, при этом следят за положением груза (который должен находиться в первоначально поднятом состоянии над землей в течение 30 минут), а также за положением верхних частей опор, которые не должны перемещаться по горизонтали, пока будет происходить приложение испытательной нагрузки, и вернуться в первоначальное положение, когда испытательный груза будет опущен.

Статические испытания кранов мостового типа, предназначенных для обслуживания гидро- и теплоэлектростанций, проводятся при помощи специальных приспособлений (гидронагружателей), позволяющих создать испытательную нагрузку без применения груза.

Запрещается нагружать такие краны нарастающей нагрузкой от груза неизвестной массы, закрепленного на фундаменте анкерными болтами или залитого бетоном, выполняя подъем этого груза грузозахватным органом, через динамометр, выполняющий роль такелажной оснастки.

Другие виды испытаний с грузом для таких кранов не проводят.

Статические испытания крана стрелового типа, имеющего одну или несколько грузовых характеристик, при периодическом или внеочередном техническом освидетельствовании проводятся в положении, соответствующем наибольшей грузоподъемности крана и/или наибольшему грузовому моменту.

Испытания кранов, имеющих сменное стреловое оборудование, проводятся с установленным на них для работы оборудованием. После установки на кран сменного стрелового оборудования испытание проводится в положении, соответствующем наибольшей грузоподъемности крана при установленном оборудовании.

Испытания кранов стрелового типа, не имеющих механизма изменения вылета (стрела поддерживается растяжкой), проводятся при установленных для испытаний вылетах. С этими же вылетами, при условии удовлетворительных результатов технического освидетельствования, разрешается последующая работа крана.

Для проведения статических испытаний кранов стрелового типа должна быть подготовлена площадка для установки крана (обеспечены требуемые плотность грунта и уклон) согласно требованиям руководства (инструкции) по эксплуатации крана.

Если испытания крана выполняют без выносных опор, необходимо проверить давление в шинах колес (для кранов на автомобильном и пневмоколесном ходу).

При статических испытаниях кранов стрелового типа стрела устанавливается относительно ходовой опорной части в положение, отвечающее наименьшей расчетной устойчивости крана, и груз поднимается на высоту 50-100 миллиметров.

Проведение замеров остаточных деформаций во время проведения испытаний осуществляется в порядке, установленном в пункте 176 ФНП [33], при этом, высотные засечки делаются на оголовке стрелы.

Кран считается выдержавшим статические испытания, если в течение 10 минут поднятый груз не опустится на землю, а также не будет обнаружено трещин, остаточных деформаций и других повреждений металлоконструкций и механизмов.

Статические испытания крана - трубоукладчика или крана-манипулятора проводят при установке его на горизонтальной площадке в положении, соответствующем наибольшей грузоподъемности. После установки на кран - трубоукладчик (кран-манипулятор) сменного стрелового оборудования испытания проводятся в положении, соответствующем наибольшей грузоподъемности, при установленном оборудовании. Крюком поднимают груз на высоту 50 - 100 миллиметров от земли и выдерживают в течение не менее 10 минут. Кран - трубоукладчик считается выдержавшим испытания, если в течение 10 минут поднятый груз не опустился, а также не обнаружено трещин, остаточных деформаций и других повреждений.

Проведение замеров остаточных деформаций во время проведения испытаний осуществляется в порядке, установленном ФНП [33].

При статических испытаниях строительного подъемника груз должен находиться на неподвижном грузонесущем устройстве, расположенном на высоте не более 150 мм над уровнем нижней посадочной площадки (земли).

Строительный подъемник считается выдержавшим статические испытания, если в течение 10 минут не произойдет смещение грузонесущего устройства, а также не будет обнаружено трещин, остаточных деформаций и других повреждений металлоконструкций и механизмов.

Статические испытания подъемников (кроме строительных) проводят при установке подъемника на горизонтальной площадке в положении, отвечающем наименьшей расчетной его устойчивости.

На подъемниках, оборудованных люлькой, груз массой, равной 110 % от номинальной грузоподъемности, располагают в люльке, а второй груз массой, равной 40 % от номинальной грузоподъемности, подвешивают к люльке на гибкой подвеске. После начала подъема и отрыва второго груза от земли на высоту 50-100 миллиметров, подъем останавливают с последующей выдержкой суммарного груза в течение 10 минут.

Проведение замеров остаточных деформаций во время проведения испытаний осуществляется в порядке, установленном в пункте 179 ФНП [33].

При этом отрыв от земли одной из опор подъемника признаком потери устойчивости не считается.

Подъемник считается выдержавшим испытание, если в течение 10 минут поднятый груз не опустился, а также, если в металлоконструкциях не обнаружены повреждения. При проведении испытаний любые движения подъемника (кроме подъема – опускания) с грузом массой, равной

150 % номинальной грузоподъемности, запрещены.

Динамические испытания ПС проводятся грузом, масса которого на 10 процентов превышает его паспортную грузоподъемность, и имеют целью проверку действия ее механизмов и тормозов.

При динамических испытаниях ПС производятся многократные (не менее трех раз) подъем и опускание груза, а также проверка действия всех других механизмов при совмещении рабочих движений, предусмотренных руководством по эксплуатации ПС.

У ПС, оборудованного двумя и более механизмами подъема, если предусмотрена их раздельная работа, на статическую и динамическую нагрузки должен быть испытан каждый механизм.

Если ПС используется только для подъема и опускания груза (подъем затворов на гидроэлектростанции), его динамические испытания не проводятся.

Испытания вновь смонтированного ПС, имеющего несколько сменных грузозахватных органов, должны быть проведены при проведении технического освидетельствования со всеми грузозахватными органами, включенными в паспорт ПС.

Повторные испытания при периодическом техническом освидетельствовании ПС, имеющего несколько сменных грузозахватных органов допускается проводить только с тем грузозахватным органом, который установлен на момент испытаний.

Для проведения статических и динамических испытаний эксплуатирующая организация должна обеспечить наличие комплекта поверенных испытательных (контрольных) грузов с указанием их фактической массы. Порядок поверки грузов устанавливает эксплуатирующая организация.

Если испытания проводятся по завершению ремонта, реконструкции ПС на территории специализированной организации, наличие испытательных грузов обеспечивает данная специализированная организация.

На строительных подъемниках при проведении полного технического освидетельствования дополнительно испытывают работоспособность ловителей (аварийных остановов). Эти испытания, выполняемые с перегрузкой 10 %, проводят в соответствии с эксплуатационной документацией:

– для подъемников, оснащенных ограничителями скорости, от срабатывания этих ограничителей;

– для подъемников, не имеющих ограничителя скорости, при имитации обрыва подъемных канатов;

– для реечных подъемников - при включении кнопки растормаживания.

Грузонесущее устройство при испытаниях строительного подъемника должно быть установлено вблизи нижней посадочной площадки на высоте не более 1,5-кратного пути торможения, указанного в паспорте и определенного с учетом ускорений, указанных руководстве по эксплуатации строительного подъемника.

Испытания ловителей и аварийных остановов для всех типов подъемников должны предусматривать остановку грузонесущего устройства без нахождения человека в непосредственной близости от грузонесущего устройства.

Для исключения жесткого удара при превышении тормозного пути, записанного в эксплуатационной документации, должны быть предусмотрены амортизирующие устройства.

Испытания на грузовую устойчивость проводят при первичном техническом освидетельствовании стрелового самоходного крана в тех случаях, когда в его сертификате отсутствуют ссылки на протоколы ранее проведенных указанных испытаний или, когда конструкция крана (стрела, гусек, аутригеры или опорно-поворотное устройство) были подвергнуты ремонту расчетных элементов металлоконструкций с заменой элементов или с применением сварки, либо изменению первоначальных геометрических размеров. Порядок проведения испытаний изложен в приложении № 5 к ФНП [33].

Для всех кранов стрелового типа и подъемников, у которых люлька закреплена на оголовке стрелы, испытания на устойчивость при повторных технических освидетельствованиях не проводят, если иное не указано в их руководстве (инструкции) по эксплуатации.

Испытания следует проводить при таких положениях и вариантах исполнения в пределах определенной рабочей зоны, при которых устойчивость крана является минимальной.

Если для различных положений или рабочих зон заданы разные нагрузки, то испытания на устойчивость следует проводить для выбора этих условий.

Результаты технического освидетельствования ПС записываются в его паспорт специалистом, ответственным за осуществление производственного контроля при эксплуатации ПС, проводившим освидетельствование, с указанием срока следующего освидетельствования. При освидетельствовании вновь смонтированного ПС запись в паспорте должна подтверждать, что ПС смонтировано и установлено в соответствии с руководством по эксплуатации, с действующими ФНП и выдержало испытания.

Записью в паспорте действующего ПС, подвергнутого периодическому техническому освидетельствованию, должно подтверждаться, что ПС отвечает требованиям ФНП, находится в работоспособном состоянии и выдержало испытания. Разрешение на дальнейшую работу ПС в этом случае выдается специалистом, ответственным за осуществление производственного контроля при эксплуатации ПС.

Проведение технического освидетельствования ПС разрешается осуществлять экспертным организациям, а также специализированным организациям, занимающимся деятельностью по ремонту, реконструкции ПС.

При техническом освидетельствовании выполняют оценку работоспособности расчетных элементов металлоконструкций ПС, его сварных (клепаных, болтовых) соединений, обращают внимание на отсутствие трещин, остаточных деформаций, утончения стенок вследствие коррозии, ослабления соединений кабины, лестниц, площадок и ограждений. При наличии выявленных повреждений, которые требуют выполнения ремонта ПС с применением сварки, результаты технического освидетельствования признаются отрицательными и ПС подлежит отправке в ремонт.

Оценку работоспособности механизмов и систем управления осуществляют на основе данных, приведенных в руководстве (инструкции) по эксплуатации ПС.

Оценку работоспособности стальных канатов, цепей, рельсовых путей, грузозахватных приспособлений выполняют согласно методикам и браковочным показателям, приведенным в руководстве (инструкции) по эксплуатации ПС, а при их отсутствии – согласно требованиям ФНП [33].

Оценку работоспособности указателей, ограничителей и регистраторов работы ПС – осуществляют на основе данных, приведенных в руководстве (инструкции) по эксплуатации ПС или руководстве (инструкции) по эксплуатации соответствующих указателей, ограничителей и регистраторов, а при их отсутствии, согласно указаниям, изложенным в пунктах 265-275 ФНП [33].

2020-05-21

2020-05-21 478

478