Изучить лекцию

Ответить на контрольные вопросы

Группа ШКЭС- 09/19

Тема 1. Общие сведения о сварке, сварных швах и соединениях.

Основные типы, конструктивные элементы, размеры сварных соединений и обозначение их на чертежах. Правила сборки элементов конструкции под сварку.

Сваркой называют процесс получения неразъемных соединений путем сплавления при разогреве до жидкого состояния металла свариваемых деталей (в местах соединения) с металлом электрода.

На строительстве применяют дуговую и газовую сварку. Газовую сварку путем наплавки металла электрода, расплавляемого в горящей струе газа, применяют в основном при сварке труб мелких диаметров. Дуговая варка - основной вид сварки строительных конструкций - это сварка плавлением (см. схему ниже, поз. а), при которой нагрев и расплавление металла электрода 1 и кромок изделия 2 осуществляются электрической дугой, возбуждаемой между электродом и свариваемыми деталями.

Дуга имеет температуру до 6000 °С и расплавляет металл электрода и изделия, который, остывая, образует слой наплавленного металла 4 (сварной шов).

|

|

|

Под влиянием электромагнитных сил в зоне горения дуги (см. схему ниже, поз. б) происходит движение газов, образующихся при расплавлении конца электрода, которое направлено от электрода 1 к изделию 2. Это движение газов создает давление дуги на расплавленный металл изделия и образует в нем углубление - кратер 5, вытесняя жидкий металл сварочной ванны из зоны горения дуги и тем самым способствуя более глубокому расплавлению металла изделия. Толщина слоя основного металла, перешедшего в расплавленное состояние, называется глубиной провара 6. При ручной сварке глубина провара достигает 1... 2 мм, при специальных видах сварки автоматической или методами глубокого проплавления - она увеличивается.

Если разогрев основного металла изделия будет недостаточным при сварке, то он может вообще не перейти в жидкое состояние, присадочный металл (металл электрода) застынет на изделии и молекулярного соединения металлов в один сплав не произойдет. Такое явление называется непроваром.

При чрезмерном разогреве изделия возможно интенсивное проникновение кислорода воздуха внутрь стали свариваемого изделия и ее загрязнение оксидами, а также выгорание углерода, марганца и других необходимых компонентов стали. Такое явление называют пережогом. Пережог резко снижает прочность стали и не может быть исправлен. Пережженный металл надо полностью удалять из сварного соединения.

Находясь в жидком состоянии, металл электрода и сварочной ванны поглощает из воздуха кислород и азот, которые, частично растворяясь в нем, делают структуру наплавленного металла хрупкой и неоднородной, склонной к старению. Эти вредные влияния в значительной степени устраняются, если для сварки применяют электроды с покрытием и если сварка производится короткой дугой. Длина дуги определяется расстоянием между дном кратера сварочной ванны и концом электрода. Обычно нормальная длина дуги 0,5... 1,1 d, где d - диаметр электрода.

|

|

|

Дуговая сварка

а - ручная сварка, б - схема сварки; 1 - электрод, 2 - изделие, 3 - сварочная ванна, 4 - наплавленный металл (сварной шов), 5 - кратер, 6 - глубина провара, 7 - шлак, 8 - злектрододержатель, 9 - токопроводящий провод, 10 - источник энергии.

Покрытие электродов делается для того, чтобы при расплавлении его в процессе сварки образовалась газовая среда, защищающая металл сварного шва от вредного воздействия воздуха. Покрытие стабилизирует горение дуги, улучшает структуру и качество металла сварного шва, а также облегчает процесс сварки. Применяют покрытия двух видов: тонкие, или стабилизирующие (ионизирующие), и толстые, или качественные. Тонкие покрытия (из мела, разведенного жидким стеклом) повышают устойчивость дуги, но слабо защищают наплавленный металл от кислорода и азота воздуха. Электроды с толстым покрытием используют для получения такого наплавленного металла, который по своим механическим показателям не уступает основному металлу.

В состав покрытий входят оксиды металлов, известняк, плавиковые шпаты, ферросплавы, жидкое стекло или другие связующие материалы.

При монтаже применяют различные способы дуговой сварки: ручную, автоматическую, полуавтоматическую, под флюсом, а также различные способы сварки в среде защитных газов.

Ручную сварку (см. схему выше, поз. а) выполняют плавящимся металлическим электродом. Его удерживают в нужном положении и перемещают вдоль свариваемого шва вручную.

Автоматическая сварка происходит так. Электрод (проволочный или в виде узкой металлической ленты) автоматом подается и перемещается в зоне сварки. Сварка протекает под слоем гранулированного вещества - флюса или в среде защитных газов (аргона, углекислого газа). Оболочка из флюса толщиной 30... 50 мм укрывает все плавильное пространство и защищает жидкий металл сварочной ванны от воздействия кислорода и азота воздуха. Благодаря этому гарантируется высокое качество сварки.

Автоматическая сварка в среде защитного газа про изводится плавящимся или неплавящимся электродом с подачей в зону дуги сварочной проволоки в качестве наплавляемого металла и защитного газа. Применяется в основном в стационарных условиях.

Полуавтоматическая сварка происходит под слоем флюса или порошковой проволокой (свернутой в трубочку стальной лентой, внутрь которой запрессован флюс). Подача электрода в зону дуги механизирована, а перемещают его вдоль свариваемых кромок вручную.

Автоматическую и полуавтоматическую сварку применяют при большом объеме протяженных швов: сварке листовых конструкций, трубопроводов большого диаметра, укрупнительной сборке конструкций.

Сварные конструкции характеризуются широким диапазоном применяемых толщин, форм и размеров соединяемых элементов, а также многообразием взаимного расположения свариваемых деталей. В зависимости от взаимного расположения свариваемых деталей различают пять типов сварных соединений (согласно ГОСТ 5264-80 "Швы сварных соединений, ручная дуговая сварка" и ГОСТ 14771-76 "Швы сварных соединений, сварка в защитных газах"):

· стыковое – "С"

· торцевое – "С"

· нахлесточное – "Н";

· тавровое – "Т";

· угловое – "У".

В стыковом (С) сварном соединение поверхности свариваемых элементов располагаются в одной плоскости или на одной поверхности, а сварка выполняется по смежным торцам.

|

|

|

Стыковое соединение обеспечивает наиболее высокие механические свойства сварной конструкции, поэтому широко используется для ответственных конструкций. Однако, оно требует достаточно точной подготовки деталей и сборки.

Торцовое (С) соединение сваривается по торцам соединяемых деталей, боковые поверхности которых примыкают друг к другу.

Такие соединения используют, как правило, при сварке тонких деталей во избежание прожога.

В нахлесточном (Н) сварном соединении поверхности свариваемых элементов располагаются параллельно так, чтобы они были смещены и частично перекрывали друг друга.

Нахлесточные соединения менее чувствительны к погрешностям при сборке, но хуже чем стыковые работают при нагрузках, особенно знакопеременных.

Тавровое (Т) сварное соединение получается, когда торец одной детали под прямым или любым другим углом соединяется с поверхностью другой.

Тавровые соединения обеспечивают высокую жесткость конструкции, но чувствительны к изгибающим нагрузкам.

Угловым (У) называют соединение, в котором поверхности свариваемых деталей располагаются под прямым, тупым или острым углом и свариваются по торцам.

Все сварные соединения могут быть выполнены:

| односторонними (SS)*, когда источник нагрева перемещается с одной стороны соединения; |

|

| двусторонними (BS)*, когда источник нагрева перемещается с двух сторон соединения. В таком сварном соединении корень стыкового шва находится внутри сечения. |

|

* - обозначения, принятые в международных стандартах.

При сварке плавлением для обеспечения необходимой глубины проплавления выполняют разделку кромок. Форма разделки кромок, а также размеры параметров разделки (угол раскрытия кромок, величина зазора, притупление и др.) зависит от материала, толщины, способа сварки. На рисунке ниже приведены примеры некоторых разделок кромок.

Условное изображение сварных швов на чертежах согласно ГОСТ 2.312-72 "Условные изображения и обозначения швов сварных соединений"

|

|

|

В соответствии со стандартом ГОСТ 2.312-72 для условного изображения сварного шва независимо от способа сварки используется два типа линий: сплошная, если шов видимый или штриховая, если шов невидимый.

На линию шва указывает односторонняя стрелка.

Стрелка может выполняться с полкой для размещения условного обозначения шва и при необходимости вспомогательных знаков. Условное обозначение размещают над полкой, если стрелка указывает на лицевую сторону сварного шва (т.е. если он видимый), или под полкой, когда шов расположен с обратной стороны (т.е. если шов невидим). При этом, за лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку. За лицевую сторону двухстороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва. За лицевую сторону двухстороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

Вспомогательные знаки.

| Вспомогательный знак | Описание | Шов видимый | Шов невидимый |

| Шов выполнить при монтаже изделия (монтажный шов). |

| |

| Шов по замкнутой линии. |

| |

| Шов по незамкнутой линии. |

|

|

| Шов прерывистый с цепным расположением. |

|

|

| Шов прерывистый с шахматным расположением. |

|

|

| Снять выпуклость шва. |

|

|

| Наплывы и неровности шва обработать с плавным переходом к основному металлу. |

|

|

На приведенной ниже схеме показана структура условного обозначения стандартного сварного шва.

Буквенно–цифровое обозначение шва по соответствующему стандарту представляет собой комбинацию состоящую из буквы определяющей тип сварного соединение и цифры указывающей вид соединения и шва, а также форму разделки кромок. Например: С1, Т4, Н3.

Для обозначения сварных соединений используются следующие буквы:

· С – стыковое;

· У – угловое;

· Т – тавровое;

· Н – нахлесточное;

· О – особые типы, если форма шва не предусмотрена ГОСТом.

Условные обозначения швов для некоторых способов сварки представлены в таблице:

| Стандарт | Соединение | Условные обозначения швов |

| ГОСТ 5264-80. Швы сварных соединений, ручная дуговая сварка | Стыковое | С1 - С40 |

| Тавровое | Т1 - Т9 | |

| Нахлесточное | Н1 - Н2 | |

| Угловое | У1 - У10 | |

| ГОСТ 14771-76. Швы сварных соединений, сварка в защитных газах | Стыковое | С1 - С27 |

| Тавровое | Т1 - Т10 | |

| Нахлесточное | Н1 - Н4 | |

| Угловое | У1 - У10 |

Обозначения способа сварки (А, Г, УП и другие) указывается в стандарте, по которому выполняется указанный на чертеже процесс сварки.

Условные обозначения некоторых способов сварки представлены ниже, например:

· А – автоматическая сварка под флюсом без применения подкладок и подушек и подварочного шва;

· Аф – автоматическая сварка под флюсом на флюсовой подушке;

· ИН – сварка в инертных газах вольфрамовым электродом без присадочного металла;

· ИНп – сварка в инертных газах вольфрамовым электродом, но с присадочным металлом;

· ИП – сварка в инертных газах плавящимся электродом;

· УП – сварка в углекислом газе плавящимся электродом.

Примеры обозначения сварных швов.

Пример 1.

|

|

|

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов стыкового соединения с криволинейным скосом одной кромки, двусторонний выполняемый дуговой ручной сваркой (С13 по ГОСТ 5264 - 80) при монтаже изделия ( ). Усиление снято с обеих сторон (

). Усиление снято с обеих сторон ( ). Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны - Rz 80 мкм.

). Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны - Rz 80 мкм.

Пример 2.

|

|

|

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов углового соединения без скоса кромок, двусторонний (У2 по ГОСТ 11533–75) выполняемый автоматической дуговой сваркой под флюсом (А по ГОСТ 11533–75) по замкнутой линии.

Пример 3.

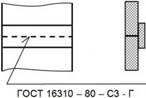

|

|

|

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов стыкового соединения без скоса кромок, односторонний, на остающейся подкладке (C3 по ГОСТ 16310–80), выполняемый сваркой нагретым газом с присадкой (Г по ГОСТ 16310–80).

Пример 4.

Шов таврового соединения без скоса кромок, двусторон-ний прерывистый с шахматным расположением (Т3 по ГОСТ 14806-80) выполняемый дуговой ручной сваркой в защитных газах неплавящимся металлическим электродом (РИНп по ГОСТ 14806-80). Катет шва 6 мм (Δ6), длина провариваемого участка 50 мм, шаг 100 мм (Z).

t ш - длинна провариваемого участка шва

t пр - длинна участка шага прерывистого шва

Пример 5.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80). Шов по незамкнутой линии ( ). Катет шва 5 мм (Δ5).

). Катет шва 5 мм (Δ5).

Пример 6.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой полуавтоматической сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80). Шов по замкнутой линии ( круговой шов). Катет шва 5 мм (Δ5).

круговой шов). Катет шва 5 мм (Δ5).

При наличии на чертеже нескольких одинаковых швов условное обозначение шва указывается только у одного из них, а применительно к остальным одинаковым швам указывается только их порядковые номера (на месте где должно быть расположено условное обозначение шва). При этом, на линии выноске, имеющей полку с нанесенным обозначением шва также, допускается указывать количество одинаковых швов (26, как показано на этом примере).

Швы считаются одинаковыми, если:

· одинаковы их типы и размеры конструктивных элементов в поперечном сечении;

· к ним предъявляются одни и те же технические требования.

Если для шва сварного соединения установлен контрольный комплекс или категория контроля шва, то их обозначение допускается помещать под линией выноской.

Обозначение чистоты механически обработанной поверхности шва (шероховатости) наносят после условного обозначения шва, или приводят в технических требованиях чертежа.

|

|

| а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов, размеры конструктивных элементов которого стандартами не установлены (нестандартный шов), изображают с указанием размеров конструктивных элементов, необходимых для выполнения шва по данному чертежу.

Контрольные вопросы:

1. Что называют сваркой.

2. Расскажите о сущности сварки плавлением.

3. Какие известны способы сварки плавлением.

4. Расскажите о достоинствах, недостатках, применении сварки плавлением.

5. Расскажите о достоинствах, недостатках, применении сварки давлением.

2020-06-10

2020-06-10 2021

2021