Расчет режимов резания для операции точения.

Исходные данные Деталь

Наименование – крышка.

Материал - сталь ЗОХГСА (212...248 НВ).

Точность обработки поверхности: 15– IТ8.

Параметры шероховатости обработанных поверхностей: 15- Rа = 1,6 мкм.

Заготовка

Заготовка - штамповка (обычной точности - IТ15).

Состояние поверхности - без корки.

Масса 1,07 кг.

Припуск на обработку поверхности: 1,5-1,6 мм.

Станок: полуавтомат СТП-220 АП.

Операция

Содержание операции – точить поверхность 15.

Выбор стадий обработки

По карте 1, лист 3 определяют необходимые стадии обработки. Для получения размеров детали, соответствующих 8-му квалитету, из заготовки 15-го квалитета необходимо вести обработку за три стадии: черновую, получистовую, чистовую и отделочную.

Выбор глубины резания

По карте 2 определяют минимально необходимую глубину резания для получистовой и чистовой стадии обработки.

Выбор инструмента

На станке СТП-220 АП используют резцы с сечением державки 20 х 12 мм. Толщина пластины 3,5 мм.

По приложениям 1, 5 и исходя из условий обработки принимают четырехгранную форму пластины с углом при вершине ε = 90° из твердого сплава ВК8 - для черновой, получистовой стадии обработки.

Принимают четырехгранную форму пластины (параллелограммная) с углом при вершине ε = 60° из твердого сплава ВК8 - для чистовой стадии обработки.

По приложению 6 выбирают способ крепления пластины - клин-прихватом для черновой, пайкой для получистовой стадий обработки и двуплечим прихватом за выемку для чистовой стадии.

По приложению 7 и исходя из условий обработки выбирают углы в плане:

φ = 45°, φ1 = 5° - для обработки поверхности 15.

По приложению 8 определяют остальные геометрические параметры режущей части.

Для черновой и получистовой стадий обработки:

задний угол α = 6°;

передний угол γ = 5°;

форма передней поверхности - плоская с фаской и криволинейная с фаской;

ширина фаски вдоль главного режущего лезвия f=0,5 мм;

радиус скругления режущей кромки ρ = 0,03 мм;

радиус вершины резца rв= 1,0 мм.

Для чистовой стадии обработки:

задний угол α = 8°;

передний угол γ = 5°;

форма передней поверхности - плоская без фаски;

радиус скругления режущей кромки ρ = 0,02 мм;

радиус вершины резца rв = 0,8 мм.

Нормативный период стойкости находим по приложению 13 Т=30 мин.

Выбор подачи

Для черновой стадии обработки подачу выбирают по карте 3.

Для поверхности 15 при точении детали диаметром до 50 мм с глубиной резания t = 2 мм рекомендуется подача Sот= 0,20 мм/об.

По карте 3 определяют поправочные коэффициенты на подачу в

зависимости от инструментального материала КSи =1,1.

Для получистовой стадии обработки значения подач определяют по карте 4 аналогичным образом.

Для поверхности 15 Sот = 0,14 мм/об.

По карте 5 определяют поправочные коэффициенты на подачу для черновой и получистовой стадий обработки для измененных условий обработки в зависимости от:

сечения державки резца  = 0,95;

= 0,95;

прочности режущей части  = 1,0;

= 1,0;

механических свойств обрабатываемого материала  = 0,80;

= 0,80;

схемы установки заготовки  = 0,80;

= 0,80;

состояния поверхности заготовки  = 1,0;

= 1,0;

геометрических параметров резца  = 1,15;

= 1,15;

жесткости станка  = 0,75.

= 0,75.

Окончательно подачу для черновой стадии обработки определяют по формуле

=

=  ∙

∙  ∙

∙  ∙

∙  ∙

∙  ∙

∙  ∙

∙  ∙

∙  ∙

∙  ;

;

для поверхности 15

= 0,13 мм/об.

= 0,13 мм/об.

Аналогично рассчитывают подачу для получистовой стадии обработки:

для поверхности 15

= 0,08 мм/об.

= 0,08 мм/об.

Рассчитанные подачи для черновой стадии обработки проверяют по осевой Рх и радиальной Ру составляющим силы резания, допустимым прочностью механизма подач станка.

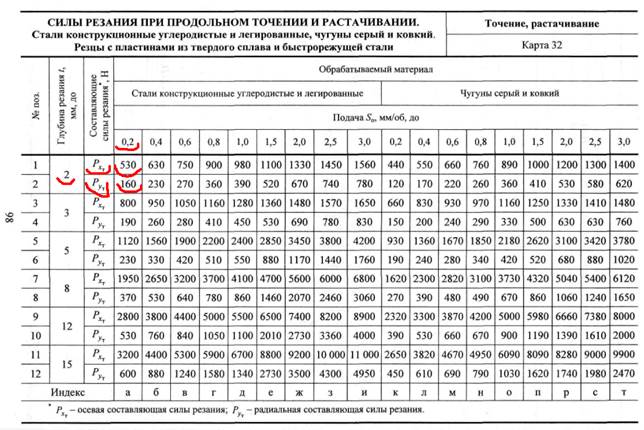

По карте 32 определяют табличные значения составляющих сил резания:

при обработке поверхности 15 с глубиной резания t = 2 мм и подачей  = 0,12 мм/об, РХт = 800 Н, РУт = 190 Н.

= 0,12 мм/об, РХт = 800 Н, РУт = 190 Н.

Рассчитанные подачи для получистовой стадии обработки проверяют по осевой Рх и радиальной Ру составляющим силы резания, допустимым прочностью механизма подач станка.

По карте 32 определяют табличные значения составляющих сил резания:

при обработке поверхности 15 с глубиной резания t = 1,0 мм и подачей  = 0,08 мм/об, РХт = 530 Н, РУт = 160 Н.

= 0,08 мм/об, РХт = 530 Н, РУт = 160 Н.

По карте 33 определяют поправочные коэффициенты на силы резания для измененных условий в зависимости от:

механических свойств обрабатываемого материала КРМx = КРМy = 1,20;

главного угла в плане:

Продолжение карты 33 лист 2

для поверхности 15 КРφx =0,70; КРφy = 2,0;

главного переднего угла КРγx = КРγy = 1,0;

угла наклона режущей кромки КРλx = КРλy = 1,0.

Окончательно составляющие силы резания определяют по формулам

Рx = РxT ∙ КРМx ∙ КРφx ∙ КРγx ∙ КРλx;

Рy = РyT ∙ КРМy ∙ КРφy ∙ КРγy ∙ КРλy;

для поверхности 15.

Для черновой обработки:

Рх =672 Н;

Ру =456 Н.

Для получистовой обработки:

Рх =445 Н;

Ру =384 Н.

Рассчитанные значения составляющих сил резания меньше, чем допускается механизмом подач станка.

Рекомендуемые значения подач для чистовой стадии обработки выбирают по карте 6:

для поверхности 15: S0т = 0,09 мм/об.

По карте 8 определяют поправочные коэффициенты на подачу чистовой стадии

обработки для измененных условий в зависимости от:

механических свойств обрабатываемого материала  = 0,8;

= 0,8;

схемы установки заготовки  = 0,8;

= 0,8;

радиуса вершины резца КSr = 0,85;

квалитета размера обрабатываемой детали КSk = 1,0.

Окончательно подачу чистовой стадии обработки определяют:

для поверхности 15

S0 = 0,09 • 0,8 • 0,8 • 0,85 • 1,0 = 0,05 мм/об.

2020-07-12

2020-07-12 253

253