Состав основных технологических операций и применяемое оборудование для изготовления дверных блоков

Поперечный раскрой

Станок круглопильный торцовочный с прямолинейным движением суппорта модели ЦПА-40 представлен на рисунке 1.1. Предназначен для поперечной распиловки досок, брусьев и щитов, а также может быть использован для вырезки пазов. Станок для поперечного раскроя пиломатериалов обслуживает станочник и один или два подсобных рабочих. Для получения качественного реза пила должна быть перпендикулярна к плоскости стола и линейке.

Рисунок 1.1 — Схема поперечного раскроя пиломатериалов

Суппорт опирается на подшипники качения и, в начале работы, может вручную подниматься и опускаться посредством маховичка и зубчатой передачи. После подъема или опускания суппорт фиксируется на определенной высоте. В течении работы посредством гидропривода суппорт совершает возвратно-поступательные движения. В головной части суппорта крепится электродвигатель с режущим диском на вал

Продольный раскрой

Прирезной однопильный станок модификации ЦДК4-3 представлен на рисунке 1.2. Является основным видом оборудования, применяемого при производстве столярно-строительных изделий. Пиломатериалы подаются в станок гусеничным конвейером по призматическим направляющим, обеспечивающим точность и прямолинейность распиловки. Скорость подачи пиломатериала плавно бесступенчато регулируется вариатором без остановки конвейера.

В зависимости от толщины распиливаемого материала суппорт перемещается по направляющим станины по высоте. Распиливаемый материал к подающему конвейеру прижимается роликами, находящимися в суппорте. Станок снабжен когтевой защитой против обратного вылета пиломатериалов из станка.

Рисунок 1.2 — Схема продольного раскроя

Долговечность и точность работы станка во многом зависят от износа направляющих гусеничной цепи. С целью снижения износа текстолитовых направляющих предусмотрена в станке непрерывная принудительная система смазки, включающая в себя электродвигатель, плунжерный насос, гидробачок и систему трубопроводов к направляющим. Насос включается одновременно с приводом подачи. Перед работой проверяется наличие масла в насосе и гидробачке по маслоуказателю. Используется масло «Индустриальное 20»

Заделывание сучков

Станки предназначены для выборки в деревянных деталях скругленных глухих или сквозных гнезд. Представлены на рисунке 1.3. В качестве режущего инструмента используют концевые фрезы. Для выборки гнезда необходимо придать фрезе два движения подачи — одно по оси инструмента, а второе — поперек.

Рисунок 1.3 — Схема высверливания и заделки сучков

Одношпиндельные вертикальные сверлильно-фрезерные станки применяются в небольших производствах и вспомогательных цехах. По конструкции они аналогичны сверлильным одношпиндельным вертикальным станкам. Отличие заключается в устройстве стола. Стол у этих станков имеет продольное перемещение по направляющим в горизонтальной плоскости с помощью маховичка и зубчато-реечного механизма, чем обеспечивается боковая подача фрезы. Величина перемещения регулируется подвижными упорами.

Фугование

Осуществляется фугование на фуговальных станках. Схема фугования представлена на рисунке 1.4. Задняя плита в процессе обработки деталей всегда остается неподвижной. Местоположение передней части рабочего стола настраивается оператором до требуемой высоты. После включения станка электродвигатель направляет обороты к ножевому валу. В результате режущие элементы начинают вращаться. Деревянная деталь прикладывается к направляющей линейке двумя руками и направляется на ножи. При работе с недорогими устройствами подавать заготовку необходимо вручную, что может привести к травмам.

Рисунок 1.4 — Схема фугования

Современные станки оснащаются системой автоподачи заготовок. Она обеспечивает безопасность работы и увеличивает скорость подачи брусков. После подачи заготовки вращающиеся лезвия снимают слой древесины, устраняя неровности, и создают плоскую чистовую базовую поверхность. Скорость обработки зависит от технологии строгания заготовки. Большая часть инструментов состругивает поверхности заготовок по-отдельности. Существуют приборы, способные обрабатывать 2 стороны деревянной детали одновременно.

Склеивание

Для склеивания в прессах такого типа применяют как глютиновые и казеиновые клеи, так и нитроклеи. Если для оклеивания используют глютиновый клей, то плиты лучше подогревать не паром, а горячей водой, так как для растворения глютинового клея достаточна температура 60°. При обогревании плит водой, кроме повышения качества оклеивания, значительно сокращается цикл прессования.

Для склеивания в прессах такого типа применяют как глютиновые и казеиновые клеи, так и нитроклеи. Если для оклеивания используют глютиновый клей, то плиты лучше подогревать не паром, а горячей водой, так как для растворения глютинового клея достаточна температура 60°. При обогревании плит водой, кроме повышения качества оклеивания, значительно сокращается цикл прессования.

Рисунок 1.5 — Склеивание

Согласно советским данным, полный цикл оклеивания (с использованием глютинового клея) при обогревании плит горячей водой составляет 25-30 мин, а при обогревании плит паром - около 55 мин. В гидравлических прессах для горячего прессования процесс твердения клея, а следовательно цикл оклеивания, занимает меньше времени, чем в прессах, представленного на рисунке 1.5 для холодного прессования.

Фрезерование

На четырехсторонних продольно-фрезерных станках осуществляют плоскую и профильную обработку прямолинейных заготовок с четырех сторон в размер за один проход. Станки этой группы в зависимости от ширины фрезерования подразделяют на легкие (калевочные) для обработки профильных мебельных и столярных деталей шириной до 160 мм, средние для обработки столярных плоских и профильных деталей шириной до 250 мм и тяжелые для обработки погонажных изделий и пиломатериалов массового выпуска шириной до 650 мм. В процессе работы в подающий механизм непрерывно вручную или с помощью питающего устройства подают заготовки (доски). Схема фрезерования представлена на рисунке 1.6.

Захваченная подающими устройствами заготовка поступает на ножи нижней горизонтальной ножевой головки. Нижняя ножевая головка обрабатывает нижнюю пласть, создавая первую базовую поверхность, затем заготовка поступает к ножевой головке правого вертикального шпинделя, которая, обрабатывая кромку, образует вторую базовую поверхность.

Захваченная подающими устройствами заготовка поступает на ножи нижней горизонтальной ножевой головки. Нижняя ножевая головка обрабатывает нижнюю пласть, создавая первую базовую поверхность, затем заготовка поступает к ножевой головке правого вертикального шпинделя, которая, обрабатывая кромку, образует вторую базовую поверхность.

Рисунок 1.6 — Схема фрезерования

Базируясь на эти две поверхности, заготовка надвигается на ножевую головку левого вертикального шпинделя, строгающую вторую кромку, и, наконец, верхняя горизонтальная головка обрабатывает верхнюю пласть.

Долбление гнёзд

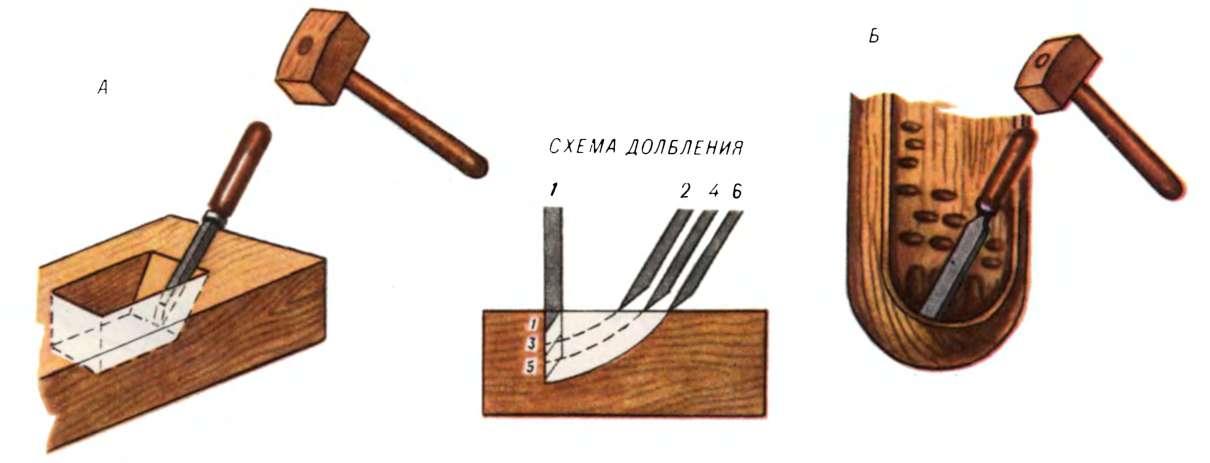

Обработка заготовки из деревянного массива происходит очень простым способом. Изображена на рисунке 1.7. Заготовка фиксируется на столе с помощью специального кулачкового прижима-упора. Следующим этапом начинает работать механизм перемещения вместе со шпинделем.

Обработка заготовки из деревянного массива происходит очень простым способом. Изображена на рисунке 1.7. Заготовка фиксируется на столе с помощью специального кулачкового прижима-упора. Следующим этапом начинает работать механизм перемещения вместе со шпинделем.

А — плоское долбление; Б — фасонное долбление.

Рисунок 1.7 — Схема долбления гнёзд

Крестовый стол перемещает материал в процессе обработки по плоскости, а вращающийся маховик решает вопрос подъема и опускания материала. Современная сверлильно-пазовая техника позволяет обрабатывать заготовки под углом в сорок пять градусов – этого удалось добиться, применив поворотное устройство для направляющих салазок. Высокая прочность и удобство в использовании, хороша устойчивость станка. Часто станки применяются для изготовления паз и канавок, еще – для того, чтобы обрабатывать плоские или фасонные поверхности.

Обработка пласти и кромки

Рейсмусовый станок нужен для производства деревянных изделий из досок, брусьев и иных сырьевых материалов из древесины. Этот инструмент предназначен для придания заготовке требуемой толщины, как показано на рисунке 1.8. Он позволяет сделать поверхности дерева параллельными. После обработки заготовок рейсмусом можно получить детали с ровными гранями и нужным поперечным сечением.

Рисунок 1.8 — Схема обработки пласти и кромок

Принцип работы рейсмусового станка заключается в обработке дерева с применением способа плоского строгания. Обрабатываемые бруски устанавливаются под режущими ножами и фиксируется на рабочем столе. Посредством воздействия ножевых лезвий на поверхность дерева осуществляется калибровка заготовок. В результате деталь приобретает нужную форму.

Зарезка шипов

Шипорезный станок для ящичных прямых шипов используется в деревообрабатывающей промышленности при производстве деревянной тары, в частности для соединительных зубцов на торцах досок в заготовках без ограничения длины. Схема изображена на рисунке 1.9. Известен шипорезный станок для нарезания ящичных шипов на заготовках мерной длины, которые напилены по длине в размер. Станок включает станину, пильные и шипорезные головки с приводами, цепной конвейер с приводом, балками и упорами.

Шипорезный станок для ящичных прямых шипов используется в деревообрабатывающей промышленности при производстве деревянной тары, в частности для соединительных зубцов на торцах досок в заготовках без ограничения длины. Схема изображена на рисунке 1.9. Известен шипорезный станок для нарезания ящичных шипов на заготовках мерной длины, которые напилены по длине в размер. Станок включает станину, пильные и шипорезные головки с приводами, цепной конвейер с приводом, балками и упорами.

Рисунок 1.9 — Схема зарезки шипов

Ящичный односторонний шипорезный станок модели ШПА-40. Станок содержит станину с вертикальными направляющими для перемещения рабочего стола. На станине смонтирован горизонтальный шпиндель, который закреплен в системе подшипников и через шкив и ременную передачу связан с электродвигателем. На станке размещены элементы гидропривода подачи рабочего стола, который установлен на салазках в направляющих станины. Заготовки на рабочем столе закрепляются гидравлическими зажимами, которые расположены на стойках и которые соединены с гидросистемой станка шлангами.

Калёвка

Калёвка — это название столярного инструмента, способ обработки древесины и то, что получается в итоге (внешний вид), например, фигурные элементы наличников. Имеет широкое применение. Если рассматривать её конкретно для дверного полотна, обработанные подобным образом изделия можно определить очень просто, чаще всего это двери с филенками. Изображение калёвки представлено на рисунке 1.10. Инструмент используется при производстве деревянных входных конструкций для обработки дверного полотна. Области применения фрезерных станков очень широкие. Фрезерный станок по дереву предназначен для производства фасонных деталей из древесины.

Также их применяют для плоскостного фрезерования и обработки профилей, или для объемного фрезерования рельефов деталей и изделий, а также для калёвок дверных блоков. Такие станки по дереву проходят специальную сертификацию и соответствуют всем правилам безопасности и нормативам, необходимым при работе. Для того чтобы создать подобные изделия используется специальный инструмент. Он носит такое же название, как и сам принцип обработки.

Рисунок 1.10 — Калёвка дверных блоков

Для обеспечения декоративности оформления вставок края каркаса подрезаются под определенным углом. Фигурные выемки и выпуклости смотрятся гораздо более интересно, чем простой скос. Для того чтобы создать подобные изделия используется специальный инструмент. Он носит такое же название, как и сам принцип обработки.

2020-08-05

2020-08-05 304

304