Акустическая эмиссия (АЭ) – это ультразвуковые колебания, возникающие при возникновении и развитии дефектов в контролируемом объекте под воздействием нагрузки.

Акустико-эмиссионный метод основан на регистрации и анализе параметров сигналов акустической эмиссии, вызванной динамической локальной перестройкой структуры материала контролируемого объекта, обусловленной наличием и развитием в них дефектов. Таким образом, метод основан на выделении и анализе параметров сигналов акустической эмиссии, возникающей при динамических процессах в металле.

Акустическое излучение, возникающее при истечении газов или жидкости через сквозное отверстие в сосуде, также считается акустической эмиссией.

Основу метода АЭ составляет регистрация упругих волн, излучаемых развивающимися дефектами или возникающих в результате локальной перестройки структуры материалов. Акустическая эмиссия материала может наблюдаться во всех твердых телах (рис. 7.5).

Рис. 7.5. Возникновение упругих колебаний при разрушении

|

|

|

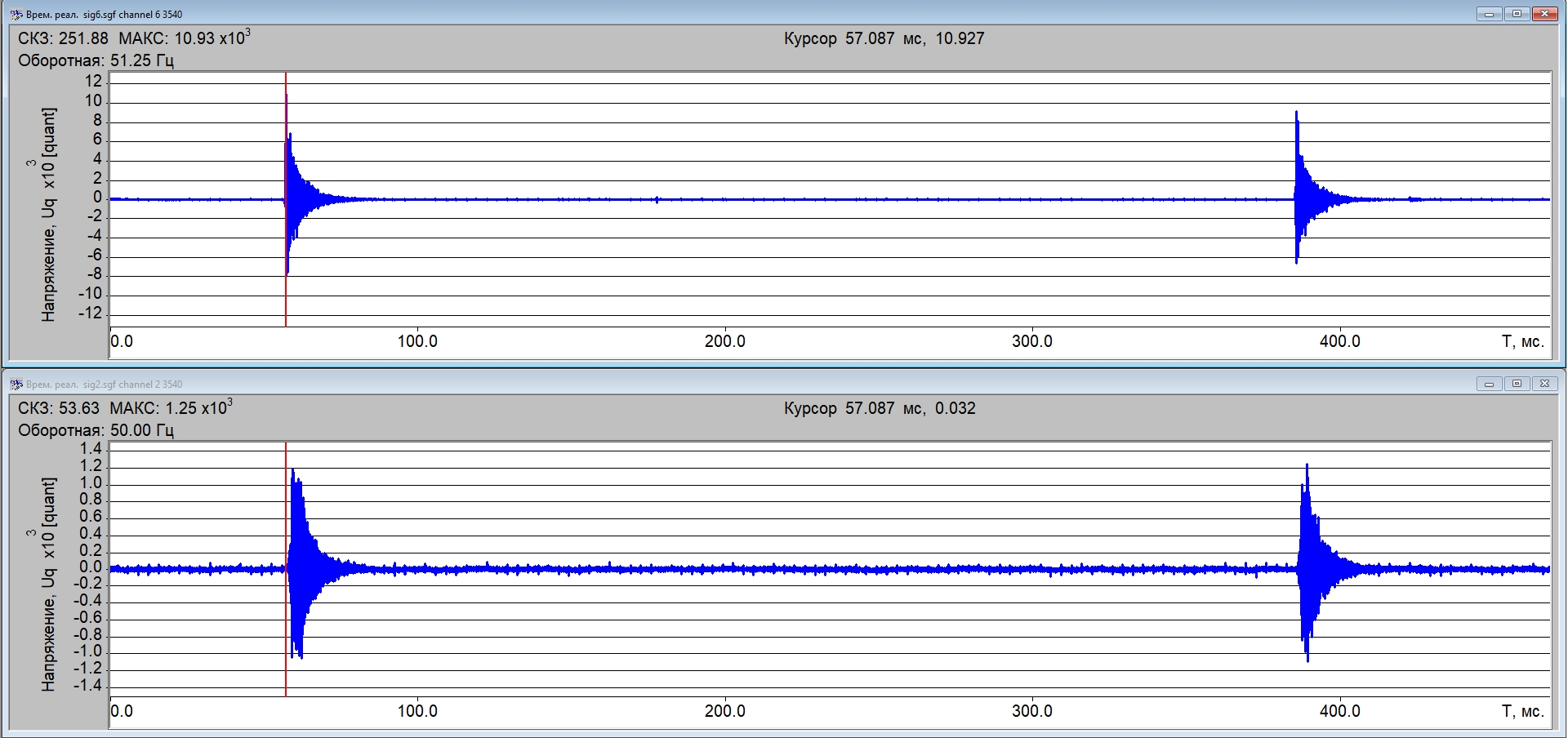

Источники импульсной акустической эмиссии (АЭ) возникают в результате процессов развития трещин, переход материала в пластическое состояние и т.п., а также, процессы, связанные с наличием дефектов – трение берегов трещины, разрушение продуктов коррозии в полости трещины, разрушение и отслоение шлаковых включений. Дополнительные сигналы такого типа могут быть вызваны механическими воздействиями на контролируемую конструкцию типа ударов посторонних или плохо закрепленных предметов, трением подвижных частей, действием атмосферных осадков и т.д. (рис. 7.6)

Рис. 7.6. Физические процессы, вызывающие АЭ

Применение метода АЭ для диагностики объектов промышленности регламентировано рядом документов, действующих в РФ:

ГОСТ 27655-88. Акустическая эмиссия. Термины, определения и обозначения.

ПБ 03-593-03 Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов.

РД 03-299-99 Требования к акустико-эмиссионной аппаратуре, используемой для контроля опасных производственных объектов.

РД 03-300-99 Требования к преобразователям акустической эмиссии, применяемым для контроля опасных производственных объектов.

ГОСТ Р 52727-2007 Техническая диагностика. Акустико-эмиссионная диагностика. Общие требования.

В соответствии с нормативной документацией АЭ разделяют по причине ее возникновения на три основных вида: АЭ материала, трения и утечки (Рис. 7.7, Рис. 7.8):

– под АЭ материала понимают процесс излучения акустических волн, который связан с изменением структуры материала: образование и рост трещин, пластическая деформация, фазовые превращения и т.д.;

|

|

|

– причиной АЭ трения является пластическая деформация и процессы разрушения, возникающие на границах твердых тел, перемещающихся друг относительно друга;

– АЭ утечки возникает при истечении жидкости или газа через сквозной дефект и принципиально отличается от первых двух. В случае утечки основным источником акустических волн являются турбулентные и кавитационные (схлопывание пузырьков) явления в струе жидкости и газа.

Рис. 7.7. Различные источники акустической эмиссии:

а) АЭ материала; б) АЭ трения; в) АЭ утечки

Рис. 7.8. Фрагмент образца с дефектами, вызывающими акустическую эмиссию

К числу дефектов, выявляемых при АЭ контроле, относятся АЭ активные трещины, непровары, смещения кромок, подрезы, цепочки пор, шлаковые включения, участки, в которых происходит коррозионное растрескивание, а также, течи.

Поскольку источником акустико-эмиссионной энергии служит поле упругих напряжений в материале, АЭ контроль обычно проводится путем нагружения контролируемого объекта. Это может быть проверочный контроль перед запуском объекта, периодический контроль в процессе эксплуатации или мониторинг. Акустическая эмиссия отличается от большинства методов неразрушающего контроля (МНК) в трех ключевых аспектах.

1. Источником сигнала служит сам материал, а не внешний источник, т.е. метод является пассивным (а не активным, как большинство других методов контроля). Это, в свою очередь, приводит к тому, что

2. В отличие от других методов АЭ обнаруживает развивающиеся, т.е. наиболее опасные дефекты.

3. Данный метод является дистанционным, он не требует сканирования поверхности объекта для поиска локальных дефектов, а лишь правильного размещения датчиков на поверхности объекта для осуществления локации источника АЭ.

При использовании акустической эмиссии следует рассматривать динамические процессы на двух масштабных уровнях – микроскопическом и макроскопическом. Первичные источники акустической эмиссии обусловлены: в первом случае, образованием, перемещением и аннигиляцией единичных дефектов кристаллической решетки, во втором, крупными неоднородностями в материале нагружаемого объекта – дислокациями.

Для кристаллической решетки наиболее характерными являются два микродефекта: вакансия и атом внедрения. Эти дефекты вызывают искажение кристаллической решетки, что приводит к возникновению дополнительной потенциальной энергии решетки. При встрече атома внедрения с вакансией эти дефекты аннигилируются, искажение кристаллической решетки исчезает, а дополнительная потенциальная энергия решетки превращается в энергию упругих колебаний.

В идеальной кристаллической решетке твердого тела атомы расположены в узлах и совершают тепловые колебания около своего центрального положения. Тепловое движение атома создает акустический шум, энергия которого равномерно распределена в частотном диапазоне от долей герц до 1013 герц. Тепловой шум решетки называют «белым» шумом.

При наличии в кристаллической решетке микроскопических дефектов параметры теплового шума должны отличаться от параметров шума идеальной структуры. Они определяются типом дефектов кристаллической решетки, их числом и размерами, а также, условиями в которых они находятся. Белый тепловой шум приобретает «окраску».

Проблема определения характера условий развития дефектов в элементах конструкций решается методами НК. Выбор того или иного метода НК зависит от его проникающей и разрешающей способности, от ОК, его формы и размеров, физических свойств материала, качества обработки поверхности и типа дефекта.

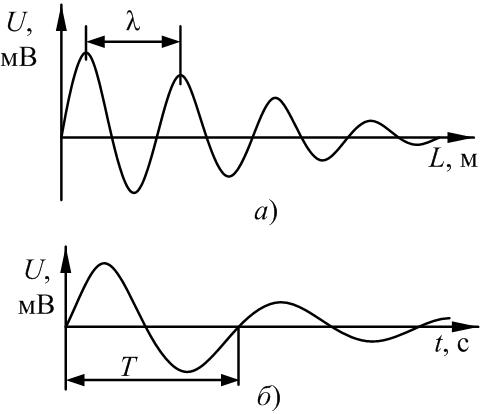

Рис. 7.9. Взаимосвязь длины волны и периода колебаний в сигнале АЭ

|

|

|

Согласно ГОСТ 18353-79, под акустическим видом НК понимают вид, основанный на регистрации параметров упругих колебаний (волн), возбуждаемых и (или) возникающих в контролируемом объекте.

Распространение волн характеризуется в первую очередь скоростью. В газообразных и жидких средах распространяются продольные волны (направление колебательного движения частиц совпадает с направлением распространения волны), скорость которых определяется сжимаемостью среды и её плотностью. Скорость звука в сухом воздухе при температуре 0°С составляет 330 м/сек, в пресной воде при 17°С — 1430 м/сек.

Акустическими (упругими) волнами называют распространяющиеся в упругом теле механические возбуждения (деформации). При распространении упругих волн частицы среды не переносятся, а лишь совершают колебания относительно точек равновесия. Колебательная скорость частиц среды, совершающих волновое движение, зависит от амплитуды волны. Если с помощью источника волн в ОК возбудить колебания, то они начнут распространяться в металле от частицы к частице со скоростью С. Расстояние между частицами, колеблющимися в одинаковой фазе, называют длиной волны (Рис. 7.9, а,б). Длина волны l, частота f и скорость C распространения волны связаны между собой соотношением

, (7.1)

, (7.1)

где T – период колебаний; f – частота колебаний; С – скорость волны.

В зависимости от направления колебания частиц по отношению к направлению распространения волн различают продольные, сдвиговые (поперечные), поверхностные и нормальные волны. Если направление распространения частиц в объекте совпадает с направлением распространения волны, то волна называется продольной (Рис. 7.10, а).

Итак, продольные волны – это акустические волны, в которых частицы среды колеблются вдоль направления распространения волны. Материал ОК испытывает деформацию сжатия и растяжения (Рис. 7.10, а), так как расстояние между частицами то увеличивается, то уменьшается. Основополагающим механизмом для продольных волн является упругость объема, которой обладают все материальные тела. Поэтому продольные волны распространяются во всех телах, но не распространяются в вакууме.

|

|

|

Отличительной особенностью этого типа волн является самая высокая скорость распространения. Объяснение этого факта заключается в максимальном коэффициенте упругости для деформации сжатия-растяжения.

Если направление колебания частиц перпендикулярно направлению распространения волны, то волна называется поперечной или сдвиговой (Рис. 7.10, 6). Она может быть возбуждена только в твердом теле, которое способно упруго сопротивляться деформации сдвига.

Итак, поперечные волны (или сдвиговые) – это акустические волны, в которых частицы среды колеблются перпендикулярно направлению распространения волны.

При таком перемещении частиц среды материал деформируется по схеме сдвига. Изменение объема материала при этом не происходит. В основе волны лежит упругость формы, способность материала восстанавливать свою первоначальную форму после прекращения внешнего воздействия.

Продольные волны порождаются деформацией расширения, а поперечные – деформацией сдвига.

Коэффициенты затухания, поглощения и рассеяния акустических волн зависят от частоты.

В твёрдых телах, кроме продольных, могут распространяться поперечные волны, с направлением колебаний, перпендикулярным распространению волны, а также поверхностные волны (Рэлея волны). Для большинства металлов скорость продольных волн лежит в пределах от 4000 м/сек до 7000 м/сек, а поперечных — от 2000 м/сек до 3500 м/сек.

Рис. 7.10. Направление распространения частиц в продольных (а) и поперечных (б) волнах (Рис.1.2.)

Скорость распространения волны в изотропных твёрдых телах определяется модулями упругости вещества и его плотностью. В металлах и сплавах скорость поверхностных волн зависит от коэффициента Пуассона материала. В неограниченной твёрдой среде распространяются продольные и сдвиговые (поперечные) волны, причём фазовая скорость волны для продольной волны равна

,

,

а для сдвиговой

где Е — модуль Юнга, G — модуль сдвига, v — коэффициент Пуассона, К — модуль объёмного сжатия. Скорость распространения продольных волн всегда больше, чем скорость сдвиговых волн (см. табл. 6.1).

Необходимо заметить, что коэффициент Пуассона и модуль Юнга не относятся к акустическим свойствам сред.

Таблица 7.1 – Скорость звука в некоторых твердых телах

| Материал | cl, м/сек, скорость продольной волны | ct, м/сек, скорость сдвиговой волны | сl ст, м/сек, скорость звука в стержне |

| Кварц плавленый | 5970 | 3762 | 5760 |

| Бетон | 4200—5300 | — | — |

| Плексиглас | 2670—2680 | 1100—1121 | 1840—2140 |

| Стекло, флинт | 3760—4800 | 2380—2560 | 3490—4550 |

| Тефлон | 1340 | — | — |

| Эбонит | 2405 | — | 1570 |

| Железо | 5835—5950 | — | 2030 |

| Золото | 3200—3240 | 1200 | 2030 |

| Свинец | 1960—2400 | 700—790 | 1200—1320 |

| Цинк | 4170—4210 | 2440 | 3700—3850 |

| Никель | 5630 | 2960 | 4785—4973 |

| Серебро | 3650—3700 | 1600—1690 | 2610—2800 |

| Латунь Л59 | 4600 | 2080 | 3450 |

| Алюминиевый сплав АМГ | 6320 | 3190 | 5200 |

2020-09-24

2020-09-24 445

445