Рис.8 Тестомесильная машина Х-12Д

Тестомесильная машина Х-12Д относится к тихоходным лопастным однокамерным машинам. Она состоит из полуцилиндрической месильной емкости 5, в центре которой расположен месильный вал 4 с лопастями 3. Сверху месильная емкость закрывается откидной крышкой. Мука подается в машину через прямоугольный патрубок 1, оборудованный двумя емкостными датчиками уровня 7. Дозируется мука роторным питателем, приводимым в движение от главного вала кривошипно-шатунным механизмом 10, и клиновым фрикционным храповиком 9. Над питателем установлен ворошитель 8, совершающий качательное движение через систему рычагов. Датчиком наблюдения за работой дозатора муки служит окно 2. Выходит тесто из машины через патрубок 6. Привод машины осуществляется от электродвигателя 13 через редуктор 12 и зубчатую передачу 11.

Рис. 8. Общий вид тестомесильной машины Х-12Д

1 – патрубок; 2 – окно; 3 – лопасти; 4 – месильный вал; 5 – месильная емк

Месильная емкость машины Х-12 выполнена из нержавеющей стали и разделена внутри (примерно посередине) вертикальной перегородкой на два отделения. В первом отделении происходит образование теста, а во втором – его пластифицирование, аэрация, транспортирование к выходному патрубку.

Для продольного перемещения перемешиваемой массы месильные лопасти 3 устанавливаются под углом к горизонтальному валу, причем в зависимости от требуемого времени замеса теста и его консистенции этот угол может меняться. Для более слабого теста он принимается до 45 °, для более крепкого теста угол наклона лопастей может достигать 60 ° к валу, так как в этом случае увеличивается лобовое сопротивление среды.

Работает машина следующим образом. Все компоненты от дозаторов подаются непрерывно в переднюю часть месильной емкости, перемешиваются лопастями 3 с наклонней поверхностью и проталкиваются вперед. По мере продвижения массы до патрубка 6 она перемешивается и пластифицируется.

Очистка машины производится без разборки, что весьма неудобно. Недостатками машины являются также слабый промес (пластифицирование)

теста, а также отсутствие устройств для регулирования частоты вращения месильного вала и тем самым длительности и интенсивности заме

Печь Г4-ХПЛ-16

Печь Г4-ХПЛ-16 выполнена из кирпича и стянута каркасом 3 из прокатной профильной стали. Части обмуровки, соприкасающиеся с горячими топочными газами, выложены огнеупорным кирпичом.

Пекарная камера обогревается горячими топочными газами, проходящими по каналам в кирпичной кладке через радиаторную коробку и над перекрытием из листовой стали.

Топка и центральный нижний канал перекрыты кирпичным сводом, верхняя часть которого является теплоотдающей. Топочные газы движутся по каналам за счет естественной тяги дымовой трубы.

Теплоутилизатор 6 состоит из трех котелков, соединительных труб и спускного трубопровода. В пекарной камере расположен Г-образный двухниточный цепной конвейер 2. Конвейер имеет передний приводной вал с двумя ведущими звездочками, а также промежуточный и натяжной валы с аналогичными звездочками. Ведущий, промежуточный и натяжной валы соединены между собой тяговыми бесконечными цепями с шагом 140 мм. Катки цепей движутся по специальным направляющим. К цепям через каждые три звена с помощью пальцев шарнирно подвешены 28 люлек рамочной конструкции. Для выпечки подовых изделий люльки снабжены металлическими съемными подиками.

Печной конвейер приводится в движение от приводной станции 9, состоящей из электродвигателя, червячного редуктора, клиноременной передачи с натяжным роликом и конечного выключателя.

Рис.9 Печь Г4-ХПЛ-16

1 – посадочная камера; 2 – цепной конвейер; 3 – каркас; 4 – аварийные люки;

5 – газовая разводка; 6 – теплоутилизатор; 7 – парогенераторы; 8 – установка

форсунки; 9 – приводная станция

Прерывистое движение конвейера осуществляется путем автоматических включений и выключения электродвигателя с помощью реле времени через магнитный пускатель и конечный выключатель. Команда на останов конвейера подается кулачком, установленным на валу червячного колеса редуктора привода.

Парогенераторы 7 предназначены для выработки пара, необходимого для увлажнения тестовых заготовок в пекарной камере.

Разгрузку формового хлеба и продукции, выпекаемой на листах, производят вручную. Автоматическая разгрузка готовой продукции обеспечивается только для подовых сортов хлеба, для чего печь комплектуется специальной посадочной камерой 1 и механизмом для разгрузки подовых сортов хлеба.

Имеется установка форсунки 8. На печи смонтированы газовая разводка 5 и аварийные люки 4.

Дутье и тяга в топке регулируются шиберами, привод которых выведен к топочному фронту.

3.4 Тестоприготовительный агрегат ХТР

Первая модификация агрегата ХТР предназначена для приготовления теста безопарным (однофазным) способом из пшеничной и ржаной муки на жидких или прессованных дрожжах и имеет производительность до 20 т теста в сутки. В состав агрегата входят: корытообразный бродильный аппарат и одна тестомесильная машина непрерывного действия типа Х-12Д с дозировочной аппаратурой. В тестомесильную машину непрерывно дозируются мука, дрожжи, вода и прочие жидкие компоненты. Замешенное тесто поступает в корытообразный, наклонный под углом 35° бродильный аппарат. Брожение теста осуществляется при медленном его перемещении вдоль аппарата до выпускающего отверстия посредством механического побудителя – прерывисто вращающегося шнека.

Вторая модификация агрегата ХТР – для двухфазного приготовления теста состоит из двухсекционного бродильного аппарата 18, двух месильных машин непрерывного действия типа Х-12Д 7 и 13 с автоматическими дозировочными станциями 8 и 14 и шнекового дозатора опары 23. Бродильный аппарат 18 представляет собой корытообразную емкость, разделенную перегородкой 22 на две секции I и II и установленную наклонно под углом 3° к горизонту. Вдоль емкости расположен на трех опорах вал 19, на котором укреплены два шнековых витка 5 и 21. Вал периодически вращается от электродвигателя 1 (N = 2,38 кВт; n = 1440 об/мин) через цилиндрический редуктор 2, зубчатую цилиндрическую передачу, кривошип 3 и храповой механизм 4.

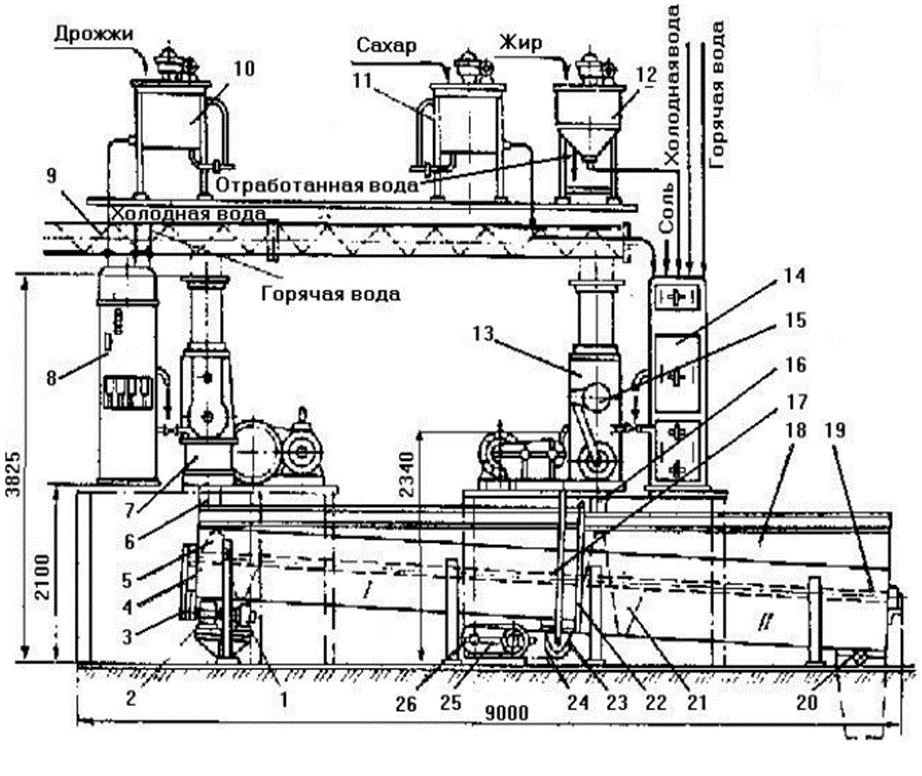

Рис.10 Тестоприготовительный агрегат ХТР

1 – электродвигатель; 2 – цилиндрический редуктор; 3 – кривошип;

4 – храповой механизм; 5, 21 – шнековые витки; 6 – спуск для опары;

7 – месильная машина; 8, 14 – дозировочные станции; 9 – шнек; 10, 11, 12 –

подготовительные аппараты марка Х-14 и Х-15Д; 13 – тестомесильная машина;

15 – дозатор муки; 16 – тестоспуск; 17 – трубопровод; 18 – двухсекционный

бродильный аппарат; 19 – центральный вал; 20 – шибер; 22 – перегородка;

23 – шнековый дозатор опары; 24 – цепная передача; 25 – вариатор скорости;

26 – электродвигатель

Дрожжи, раствор сахара и жир готовятся в аппаратах 10, 11, 12 марок Х-14 и Х-15Д и попадают в автоматические дозировочные станции 8 и 14. Мука для замеса опары и теста подается к дозаторам шнеком 9. В месильной машине 7, установленной над секцией I, непрерывно замешивается опара, которая через спуск 6 поступает в секцию I бродильного аппарата, где она бродит, медленно перемещаясь вдоль емкости под напором шнекового витка 5 и сил гравитации, возникающих в результате наклона емкости. Выброженная опара в конце секции выгружается через отверстие в днище емкости и далее шнековым дозатором 23 по трубопроводу 17 подается в тестомесильную машину 13, куда поступают мука из дозатора 15 и все жидкие компоненты из дозировочной станции 14. Шнековый дозатор-нагнета-тель приводится в движение от электродвигателя 26 (N = 1,5 кВт; n = 1400 об/мин) через вариатор скорости 25 и цепную передачу 24. Количество подаваемой опары регулируется изменением частоты вращения шнека дозатора с помощью вариатора скорости 25.

В тестомесильной машине 13, установленной под секцией II, непрерывно замешивается тесто, которое через тестоспуск 16 поступает во второй отсек емкости, где оно бродит, медленно перемещаясь вдоль корыта под напором шнекового витка 21. Выброженное тесто через отверстие в днище емкости, регулируемое шибером 20, поступает в бункер тестоделительной машины. Время брожения опары и теста регулируется изменением угла поворота вала 19 с помощью храпового механизма 4. Угол поворота храпового колеса, укрепленного на валу 19, меняется с изменением величины эксцентриситета кривошипа 3. При увеличении эксцентриситета увеличивается угол поворота храпового колеса и, соответственно, угол поворота вала 19 со шнековыми витками 5 и 21, в результате время брожения сокращается; наоборот, при уменьшении эксцентриситета кривошипа время брожения увеличивается.

Основным достоинством агрегата по сравнению с другими является универсальность в самом широком смысле этого слова (замешивает пшеничное и ржаное тесто, на густых и жидких опарах или заквасках, однофазным и двухфазным способами).

Литература

· http://www.thebf.ru/business/detail.php?SECTION_ID=58&ID=260 – журнал BF, интервью с исполнительным директором ОАО «Колос».

· https://mppnik.ru/publ/588-shema-proizvodstva-hleba-na-sovremennom-hlebozavode.html - информ. портал «Пищевик».

· http://www.oaokolos.ru/ - сайт предприятия ОАО «Колос».

· Корнильев И.Б., Верболоз Е.И., Жавнер В.Л. Тестоокруглительные машины: Метод. указания к лабораторной работе для студентов спец. 170600, 270300 всех форм обучения. − СПб.: СПбГУНиПТ, 2000. − 20 с.

· https://baker-group.net/ - информ. портал о пищевом и кондитерском производстве.

· Громцев С.А., Корнильев И.Б., Громцев А.С. Хлебопекарные и кондитерские печи: Метод. указания к лабораторной работе по курсу «Технологическое оборудование отрасли» для студентов спец. 170600 и 270300 всех форм обучения. – СПб.: СПбГУНиПТ, 2002. – 21 с.

· Громцев С.А., Корнильев И.Б., Громцев А.С. Тестоприготовитель-ные агрегаты: Метод. указания к лабораторной работе по курсу «Техноло-гическое оборудование отрасли» для студентов спец. 170600 и 270300 всех форм обучения. – СПб.: СПбГУНиПТ, 2003. – 28 с.

2020-09-26

2020-09-26 907

907