Углеродистая сталь марки которой имеют большое разнообразие. Согласно ГОСТ 1435-99 металлургическая промышленность выпускает следующие марки инструментальной углеродистой стали:

· У7;

· У7А;

· У8;

· У8А;

· У9А;

· У10;

· У11;

· УНА;

· У12;

· У12А;

· У13;

· У13А.

Буква У обращает внимание что сталь углеродистая. Обозначение буквы А, в конце марки, означает группу высококачественной стали с более чистым наличием серы и фосфора. Цифры в обозначении показывают процентное содержание углерода в сплаве, численное выражение которого для удобства умножено на 10. Отсутствие буквы А означает качественную сталь. Цифра указывает содержание углерода, среднее, Г- показывает на высокое наличие марганца.

Типы углеродистой стали разделяют на:

· А- поставляемую по своим механическим свойствам, которые можно изменить;

· Б- по своим химическим свойствам, при этом механические свойства меняются, а уровень определяется химическим составом;

· В- поставляют по химическому содержанию и по своим механическим свойствам для деталей.

· Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Легированные стали

Хром

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Никель

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Ванадий

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Молибден

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

Кремний

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Кобальт

Введение кобальта увеличивает ударопрочность и жаропрочность.

Алюминий

Добавление алюминия способствует повышению окалиностойкости.

Кроме химического состава, на качество сталей оказывает влияние технология ее получения. Например, наименьшее число примесей содержится в электролитической стали, т.е. полученной выплавкой в электрических печах.

От условий плавки, розлива и последующей переработки слитков зависят как механические свойства сталей, так и их устойчивость к коррозии. Например, мартенситные стали (пересыщенный твердый раствор углерода в α-Fe) обладают высокой прочностью и достаточной коррозионно-стойкостью, аустенитные (твердый раствор углерода в высокотемпературной модификации γ-Fe) - высокой ударной вязкостью, а ферритные (твердый раствор углерода в низкотемпературной модификации α-Fe) - низкой твердостью и относительно низкой прочностью.

Названия, состав и назначение основных видов сталей, используемых для изделий медицинского назначения, приведены в ГОСТ

По химическому составу стали, в зависимости от содержания углерода и легирующих добавок, принято классифицировать на углеродистые и легированные (см. рис. 17.3).

Исходя из содержания примесей, различают стали обыкновенного качества (рядовые), качественные, высококачественные и особо высококачественные.

Остановимся более подробно на тех видах и марках сталей, которые предназначены для изготовления медицинских изделий.

Углеродистые стали - содержат обычно до 1,3% углерода, до 0,35% кремния, до 0,6% марганца, а также вредные примеси - серу (до 0,06%) и фосфор (до 0,07%). Их потребительные свойства определяются количеством углерода и присутствием в них примесей, которые взаимодействуют и с углеродом, и с железом.

Провизорам, главным и старшим медицинским сестрам необходимо уметь определять состав стали по ее марке, поскольку состав материала, из которого изготовлено изделие, влияет также на выбор метода дезинфекции и стерилизации.

Углеродистые стали обыкновенного качества выпускаются различных марок (см. ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки). Их маркируют буквой и цифрой, например:

У7, У8,....,У13,

где У - углеродистая сталь; 7,8...13 - содержание углерода в десятых долях процента, т.е. 0,7, 0,8, 1,3%.

Высококачественные углеродистые стали с содержанием примесей фосфора и серы не более 0,035% каждого используют для изготовления медицинской техники. Их маркируют, добавляя в название букву А - У7А, У8А, У12А. Буква А означает, что в этих сталях минимальное количество примесей, которые, попадая в сталь из исходного сырья (чугуна), вызывают: сера - красноломкость стали (хруп кость при температурах более 900°С), а фосфор - хладоломкость стали.

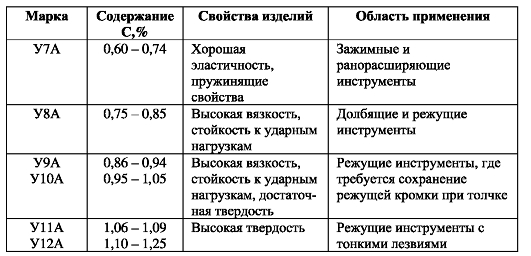

Состав, свойства и область применения высококачественных углеродистых сталей приведены в табл. 17.2.

Как видно из табл. 17.2 из стали марки У7А изготавливают пружинящие, главным образом зажимные и ранорасширяющие, инструменты (зажимы, пинцеты, корнцанги, ранорасширители и др.). Стали марок У8А-У10А идут на производство пилящих и колющих, а также режущих и долбящих инструментов, которые наряду с повышенной твердостью должны иметь достаточную ударную вязкость во избежание выкрашивания и образования зазубрин на рабочей поверхности при высоких ударных нагрузках. Чаще всего из этих сталей изготавливают троакары, пилы, фрезы, ножи, щипцы-кусачки костные, долота, пилы, ножницы, распаторы и др. Из сталей марок У11А и У12А изготавливают режущие инструменты с тонкими лезвиями (ножи глазные, скальпель ушной и др.).

Потребительные свойства углеродистых сталей определяются их составом. Достоинством углеродистых сталей является то, что они отличаются высокими технологическими показателями в процессе переработки, поскольку невысокая твердость позволяет обрабатывать изделия из них резанием, а пластичность - получать проволоку и ленту высокой прочности. Кроме того, они не содержат дорогостоящих и дефицитных легирующих элементов и поэтому стоят недорого. Вместе с тем углеродистые стали имеют существенные недостатки. Прежде всего, это ржавеющие материалы, легко поддающиеся коррозии в атмосфере и агрессивных средах. Они имеют недостаточно высокую прочность, низкую вязкость и теплостойкость, хрупкость и плохо прокаливаются, что ограничивает их применение для изготовления режущих инструментов. Поэтому их чаще всего применяют для режущих инструментов, толщина рабочей части которых не превышает 10-12 мм. При резком охлаждении в процессе закалки изделий из таких сталей усиливается деформация, что приводит к образованию трещин. Низкая теплостойкость может приводить к недопустимо большому снижению твердости после переточки инструментов.

Легированные стали - содержат углерода до 1,5-2,0%, а также различное количество специальных легирующих химических элементов: Co, Cr, Ni, V, W, Al, Mn, Si, Mo и др. Поэтому такие стали чаще всего классифицируют исходя из названия легирующих элементов: стали хромистые, хромоникелевые, хромоникельмолибденовые и т.д.

Марка стали обозначается сочетанием букв и цифр. Для конструкционных марок стали первые две цифры показывают среднее содержание углерода в сотых долях процента. Легирующие элементы в марке стали обозначают следующими буквами: хром - Х, никель - Н, молибден - М, вольфрам - В, кобальт - К, титан - Т, азот - А, марганец - Г, медь - Д, ванадий - Ф, кремний - С, фосфор - П, алюминий - Ю, бор - Р, ниобий - Б, цирконий - Ц. Содержание легирующих элементов, если оно превышает 1,5%, ставят после соответствующей буквы в целых единицах.

Например, сталь марки 18ХГТ содержит 0,18% С; 1% Cr; 1% Mn и около 1% Ti; марки 12НХ3-0,12% С; 1% Cr; 3% Ni.

В зависимости от числа легирующих элементов стали классифицируют на трехкомпонентные (содержат кроме железа и углерода один какой-либо легирующий элемент), четырехкомпонентные и т.д.

По степени легирования, т.е. по содержанию легирующих элементов, стали условно подразделяют на низколегированные (содержат в общем 1-5% легирующих элементов), среднелегированные (до 10%) и высоколегированные или нержавеющие (более 10%).

Потребительные свойства легированных сталей определяются не только числом легирующих компонентов и степенью легирования, но и рациональной термической обработкой. При этом изменяются механические и физико-химические свойства изделий из них. Как правило, легирующие элементы существенно повышают стоимость стали, а некоторые из них к тому же являются дефицитными металлами, а поэтому добавление их в сталь должно быть строго обосновано.

Как видно из рис. 17.2, по назначению легированные стали подразделяют на четыре основные группы: общего назначения, конструкционные, инструментальные и с особыми свойствами. В медицине чаще всего используют последние три (см. рис. 17.5).

Конструкционные стали применяются для изделий, не испытывающих больших нагрузок.

Инструментальные стали предназначены для изготовления режущих и измерительных медицинских инструментов.

Стали с особыми свойствами предназначаются для изготовления медицинских изделий, обладающих высокой коррозионно- и износостойкостью, а также для деталей электротехнического назначения. К их числу относятся нержавеющие стали, которые наиболее широко применяются для изделий медицинского назначения.

Нержавеющие (коррозионно-стойкие) стали - это стали, стойкие против атмосферной коррозии. В них Cr - основной легирующий элемент, который обеспечивает при содержании более 12,5% высокую стойкость к агрессивным средам за счет образования на поверхности изделия защитной плотной пассивной пленки оксида хрома (Сr2О3).

Нержавеющие хромистые стали содержат Cr в пределах 11,5-30%.

В табл. 17.3 приведен химический состав основных марок нержавеющих хромистых сталей (по ГОСТ 5632-72), применяющихся для изготовления медицинских изделий (инструментов) большинства видов.

Таблица 17.3. Химический состав основных марок нержавеющей хромистой стали (см. ГОСТ 5632-72. Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки)

Потребительные свойства хромистых сталей определяются содержанием в них хрома. В целом, они имеют хорошие технологи ческие качества и коррозионную стойкость, что позволяет организовать экономичное и эффективное производство массовых медицинских инструментов. Износостойкость таких сталей при прочих равных условиях возрастает с увеличением содержания углерода. В качестве износостойких сталей для изготовления режущих инструментов используют стали с содержанием углерода более 0,35%. Однако при этом надо иметь в виду, что с увеличением количества углерода более 0,70% в структуре стали появляются крупные избыточные хромосодержащие карбиды и карбидная неоднородность, которые, с одной стороны, затрудняют обработку и мешают формировать тонкую режущую кромку, а с другой, уменьшая содержание хрома и углерода в твердом растворе, - снижают коррозионную стойкость. При товароведческом анализе медицинских инструментов практическим критерием коррозионной стойкости медицинских инструментов, изготовленных из этих сталей, является максимальное значение твердости, что свидетельствует об оптимальном количестве растворенных в матрице карбидов.

Нержавеющие хромоникелевые стали в качестве основного элемента, повышающего потенциал железа, содержат хром. Его содержание должно быть обычно в пределах 13-30%. Никель (7-20%) только дополнительно повышает технологические свойства и коррозионную стойкость этих сталей.

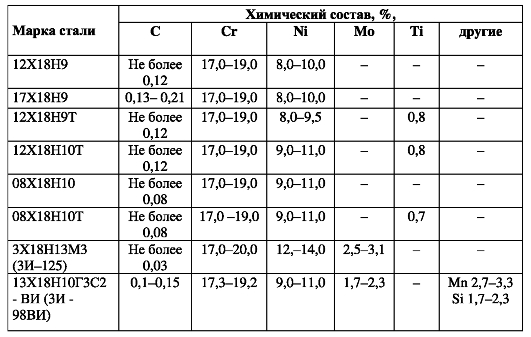

В табл. 17.4. приведен химический состав основных марок нержавеющих хромоникелевых и других сталей.

Из многочисленных марок легированных инструментальных сталей в медико-инструментальной промышленности нашли применение: сталь марки 12Х18Н9Т (0,12% углерода, 18% хрома, 9% никеля и 1% титана) для изготовления стерилизаторов, инъекционных игл, зубных коронок, сталь ХВ5 (1,25-1,45% углерода; 4,0-5,0% вольфрама; 0,40-0,70% хрома; 0,15-0,30% ванадия) для зубных боров и др. Как и углеродистые инструментальные стали, сталь ХВ5 имеет весьма низкую коррозионную стойкость, теплостойкость и прокаливаемость, склонна к образованию трещин и хрупкому разрушению. Кроме того, из-за большого содержания вольфрама эта сталь дорога и дефицитна.

Нестандартные стали обозначают различным образом. В старой нормативной документации можно встретить обозначение буквами ЭИ и ЭП и номером. Такая маркировка показывает, что сталь выплавлена на заводе «Электросталь» (буква Э), сталь исследовательская (буква И) или пробная (буква П).

Потребительные свойства нержавеющих хромоникелевых сталей определяются введением в их состав никеля, что обусловливает более высокую коррозионную стойкость. Они сохраняют прочность до более высоких температур, менее склонны к росту зерна при нагреве и, в то же время, не теряют пластичности при низких температурах. Кроме того, нержавеющие хромоникелевые стали обладают лучшими технологическими свойствами по сравнению с хромистыми нержавеющими сталями, в частности лучше свариваются. Они, как и хромистые, коррозионно-стойки в окислительных средах. Прокат из хромоникелевых сталей изготавливается практически любой формы и размера. Вместе с тем хромоникелевые коррозионностойкие стали относительно дороги и дефицитны.

Поскольку до сих пор в ЛПУ и учебных учреждениях находятся медицинские инструменты, изготовленные до принятия новых стандартов и ГОСТ 30208-94 (ИСО 7153-1-88)/ ГОСТ Р 50328.1-92 (ИСО 7153-1-88) Инструменты хирургические. Металлические материалы. Часть 1. Нержавеющие стали, то ниже приведены назначения как наиболее часто применявшиеся в 1970-1990 гг. марки нержавеющих сталей (табл. 17.5), так и рекомендуемые новым международным стандартом (табл. 17.6).

Таблица 17.5. Назначение различных марок нержавеющих сталей

Дополнительное легирование хромоникелевых сталей молибденом и медью повышает их коррозионную стойкость и кислотостойкость.

Качество углеродистых и легированных сталей в зависимости от марки значительно отличается, поэтому их принято классифицировать и по этому показателю:

• стали обыкновенного качества содержат углерода до 0,6% и вредные примеси S (до 0,06%) и P (до 0,07%). Их прочность невысока, поэтому они редко применяются для изготовления ответственных медицинских инструментов;

• к качественным относят углеродистые и легированные стали, в которых колебания в содержании углерода не превышают 0,08%, а содержание вредных примесей равно или менее 0,035%;

• к высококачественным относят главным образом легированные стали, в которых содержание углерода не превышает 0,07%, а содержание вредных примесей менее 0,025%;

• к особо высококачественным относят стали, содержащие менее 0,2% углерода. Среди них выделяют следующие разновидности: высокопрочные, жаропрочные, жаростойкие, износостойкие, нержавеющие. Особо выделяются среди этого вида сталей нержавеющие, которые наиболее широко применяют для изготовления медицинских инструментов.

2020-10-12

2020-10-12 573

573