Топочные устройства котлов

Раздел II. Конструкции паровых и водогрейных котлов

Продувка котлов

При докотловой обработке примеси из воды полностью не удаляются и вместе с водой поступают в паровой котел. Поэтому при образовании пара концентрация примесей в котловой воде непрерывно возрастает и вода может стать насыщенным раствором, когда примеси будут активно выпадать в осадок и образовывать накипь. Чтобы обеспечить солесодержание котловой воды в пределах норм, избыток примесей выводится из котла вместе с котловой водой. Такая технологическая операция называется продувкой. Растворы солей выводятся из котла постоянно и такая продувка называется непрерывной. Шлам, скопившийся в нижних коллекторах и барабанах, выводится периодически, обычно, 1 раз в смену. Такая продувка называется периодической. Количественной оценке подлежит непрерывная продувка.

Величина непрерывной продувки (продувки) характеризует расход продувочной воды WПР в процентах от паропроизводительности котла Д:

РПР = 100 WПР / Д %(8.4)

Величину продувки определяют по сухому остатку питательной воды SПВ и сухому остатку котловой воды SКВ:

РПР = 100 SПВ / (SКВ - SПВ) % (8.5)

Так как при продувке теряется теплота и вода, то по экономическим соображениям величина продувки не должна превышать 10 %.

Топки с ручными колосниковыми решетками. В связи с затратами тяжелого физического труда кочегаров и зольщиков эти топки применяются в котлах паропроизводительностью не более 2,5 т/ч.

Основным элементом топки служит колосниковая решетка, набираемая из отдельных чугунных колосников. Наибольшее применение находят колосники плитчатой формы, размером 575 ´ 96 мм или 525´ 210 мм, которые позволяют сжигать различное твердое топливо, включая и мелкокусковое. (рис. 15).

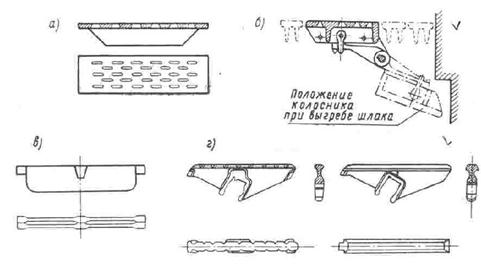

Рис.15. Колосники:

а– плитчатый; б – опрокидный; в – балочный; г – поворотный.

Для прохода воздуха колосники имеют круглые или щелевые отверстия, суммарная площадь которых составляет 8 – 20 % от площади решетки. Колосники укладываются на подколосниковые балки с зазором 4 – 10 мм для свободного расширения при нагревании.

Применяют колосники и других типов, например, поворотные, опрокидные и балочные. Опрокидные колосники устанавливаются вместо части неподвижных колосников для облегчения сброса шлака.

Поворотные колосники выполняют ту же функцию, но из них набирается все полотно решетки. Колосники насаживаются на валы прямоугольного сечения, которые соединены общей тягой с рычагом. При повороте рычага колосники устанавливаются под углом 60 0, образуя щели для прохода шлака.

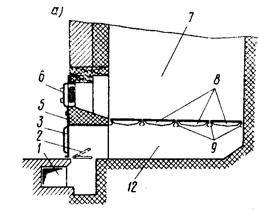

При относительно небольшом выходе шлака топки выполняются бесподвальными, т.е. под решеткой на уровне пола имеется свободный объем (зольник), куда подается воздух и просыпается зола. Зольник закрывается чугунной дверцей (рис.16,а).Подача топлива осуществляется через загрузочное отверстие, оборудованное дверцей. Через это же отверстие производится и выгребка шлака на пол или, например, в тачку.

Рис. 16. Топки с ручным обслуживанием:

а– бесподвальная; б – со шлаковым бункером:

1 – дутьевой канал; 2 – регулирующая заслонка; 3 – зольниковая дверца; 4 – рычаг для прокачки и поворота колосников; 5 – фронт топки; 6 – загрузочная дверца; 7 – топочная камера; 8 – колосники; 9 – подколосниковые балки; 10 – тяга; 11 – вилки; 12 – поддувало (зольник); 13 – шлаковый бункер; 14 – шлаковый затвор.

При использовании решетки с поворотными колосниками вместо зольника устраивается шлаковый бункер с затвором для периодического опорожнения бункера. Под бункером располагается канал для транспортировки шлака за пределы котельной.

В зависимости от типа котла стены топки могут экранироваться или не экранироваться.

Сжигание топлива характеризуется следующими показателями: коэффициент избытка воздуха a =1,4 – 1,6; потери теплоты от химического недожега q3 = 2 – 5 %, а от механического q4 = 6 –10 %.

Слоевые полумеханические топки. Подача топлива производится пневмомеханическим забрасывателем на неподвижную колосниковую решетку с поворотными колосниками (решетка типа РПК). В связи с механизацией самого трудоемкого процесса – заброса топлива, такие топки применяются в котлах паропроизводительностью до 6 т/ч.

Главным элементом забрасывателя является ротор, лопатки которого ударяют по кускам топлива и посылают их в топку. Угольная мелочь рассеивается по решетке потоком воздуха, для чего забрасыватель имеет воздушные сопла. Дальность заброса регулируется частотой вращения ротора в пределах 500 – 900 об/мин и изменением угла вылета частиц топлива перемещением регулирующей плиты.

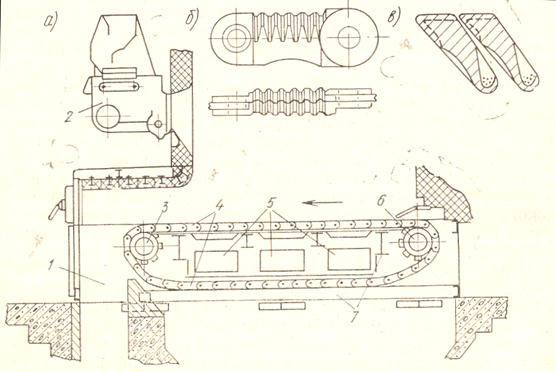

Механические топки. Процессы подачи топлива, обслуживание слоя топлива и удаление шлака в таких топках полностью механизированы. Наиболее распространены топки с пневмомеханическими забрасывателями и движущейся цепной решеткой обратного хода (рис. 17).

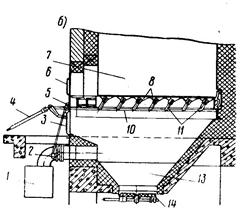

Рис. 17. Топка с цепной решеткой:

а- устройство топки; б – пластинчатые колосники; в – чешуйчатые колосники:

1 – шлаковая шахта; 2 – забрасыватель топлива; 3 – ведущий вал; 4 – полотно решетки; 5 – дутьевые каналы; 6 – ведомый вал; рама решетки.

Полотно решетки собирается из пластинчатых ребрестых колосников, соединенных стержнями. Гибкое полотно приводится в движение с помощью шестерен – звездочек, установленных на ведущем валу. Привод вала осуществляет редуктор с электродвигателем. Скорость движения решетки регулируется в пределах от 2 до 20 м/ч. Ширина цепных решеток 2 - 5 м, а их длина от 2,5 до 8 м.

Воздух подается под верхнее полотно решетки по трем дутьевым каналам. Расход воздуха регулируется в каждом канале индивидуально. Давление воздуха составляет 0,8 – 1 кПа. Топливо подается на заднюю часть решетки и полностью сгорает к концу хода решетки. Шлак сбрасывается с решетки в шлаковую шахту. Для интенсификации горения влажного топлива в топку подается горячий воздух с температурой до 150–250 0С.

Механические топки рассмотренного типа применяются в котлах паропроизводительностью от 4 до 25 т/ч.

2014-02-04

2014-02-04 3398

3398