Цель каталитического крекинга заключается в получении высококачественного бензина с высоким октановым числом (по исследовательскому методу ОЧи = 90-92). В процессе каталитического крекинга образуются значительное количество газа, богатого бутан-бутиленовой фракцией. Эта фракция является хорошим сырьем для получения высокооктановых компонентов бензина. Установки каталитического крекинга являются поставщиком сырья для нефтехимической промышленности. Так из газойлей каталитического крекинга получают сажевое сырье и нафталин; тяжелый газойль является сырьем для производства высококачественного игольчатого кокса.

Каталитический крекинг на алюмосиликатных катализаторах является одним из наиболее распространенных процессов в нефтеперерабатывающей промышленности и способствует значительному углублению переработки нефти.

Важно отметить, что алюмосиликатные катализаторы как природные, так и синтетические являются высокопористыми веществами с высокой удельной поверхностью от 100 до 600 м2/г.

В процессе каталитического крекинга наличие катализатора не вызывает новых термодинамически не оправданных реакций. Каталитический крекинг протекает при тех же температура, что и термический крекинг. Средняя температура в реакторе каталитического крекинга составляет около 540оС. При этом если при термическом крекинге время пребывания сырья в зоне реакции составляет минуты, то при каталитическом крекинге секунды (2-4 с).

Продукты каталитического крекинга характеризуются следующим химическим составом:

- бензиновая фракция содержит много изопарафинов и ароматических углеводородов;

- газ получается тяжелый с высокой концентрацией бутанов и олефинов С3-С4;

- газойлевые фракции, обогащенные полициклическими ароматическими соединениями.

Основными факторами, определяющими эффективность каталитического крекинга, являются: свойства катализатора, качество сырья, температура, продолжительность контакта сырья с катализатором, кратность циркуляции катализатора.

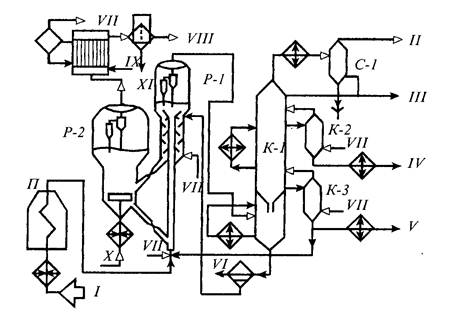

Чаще всего сырьем для каталитического крекинга является широкие вакуумные фракции (350-5000С). Кроме того, каталитическому крекингу можно подвергать сырье вторичного происхождения: газойли коксования, термического крекинга и гидрокрекинга. На рис. 7 приведена принципиальная технологическая схема установки каталитического крекинга Г-43-107. производительность по сырью 160 т/ч.

Гидроочищенное сырье нагревается в теплообменниках и печи (до 3400С) смешивают с рециркулятом и водяным паром и направляют в узел смешения прямоточного лифт-реактора Р-1.

Рисунок 7 – Принципиальная технологическая схема установки каталитического крекинга.

I— гидроочищенное сырье; II — газы на ГФУ; III — нестабильный бензин; IV— легкий газойль; V — тяжелый газойль; VI — декантат; VII — водяной пар; VIII— дымовые газы; IX — вода; X — воздух; XI — катализаторная пыль.

При контакте с регенерированным горячим цеолитсодержащим катализатором сырье испаряется и подвергается каталитическому крекингу в лифт реакторе (при температуре 540-5600С). Затем сырье с катализатором поступает в зону форсированного кипящего слоя в реактор Р-1. Продукты реакции отделяют от катализаторной пыли в двухступенчатых циклонах и направляют в нижнюю часть ректификационной колонны К-1 на дальнейшее разделение.

Отработанный, закоксованный катализатор (с содержанием кокса 0.5-0.6%) из отпарной зоны Р-1 по наклонному катализаторопроводу направляют в зону кипящего слоя регенератора Р-2, где происходит выжиг кокса в режиме полного окисления оксида углерода (при температуре 640-6500С). Затем регенерированный катализатор (с содержанием кокса 0.005-0.1%) по нижнему наклонному катализаторопроводу поступает в узел смешения лифт - реактора. Воздух для регенерации катализатора нагнетают воздуходувкой в реактор Р-2. При этом дымовые газы проходят через внутренние двухступенчатые циклоны и затем их направляют на утилизацию теплоты в котел утилизатор и перед сбросов в атмосферу очищают от пыли на электрофильтрах.

В колонне К-1 предусмотрено верхнее (острое) и промежуточное циркуляционное орошение (в средней и нижней части колонны). Легкий и тяжелый газойль отбирают через отпарные колонны К-2 и К-3. При этом нижняя часть колонны играет роль скруббера для каталитического шлама, который возвращают в отпарную зону реактора Р-1. В качестве рециркулята часть тяжелого газойля подают в узел смешения лифт - реактора. Смесь паров бензина, воды и газов выводят с верха колонны. Затем эту смесь охлаждают в холодильнике и разделяют в газосепараторе С-1. Газы направляют на установку ГФУ, нестабильный бензин на стабилизацию, а водный конденсат после очистки от сернистых соединений выводят с установки.

Таким образом, в результате каталитического крекинга фракции 350-5000С (содержание серы 0.2%)получается, % мас.: 1.96 – сухой газ; 5.61 – пропан-пропиленовая фракция; 9.04 – бутан-бутиленовая фракция; 43.04 – бензиновая фракция (С5- 195оС); 28.0 – легкий газойль (дизельная фракция 195-350оС); 8.35 – тяжелый газойль (более 3500С); 4 – кокс + потери.

2014-02-04

2014-02-04 4829

4829