Технология обработки составов и вагонов на технической станции

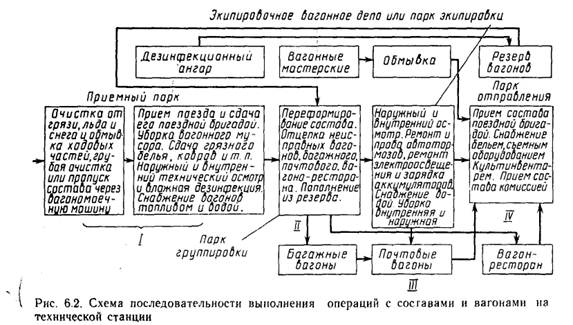

Время нахождения составов на технической станции зависит от расположения парков, экипировочных и ремонтных устройств, степени механизации очистки, ремонта и экипировки вагонов, а также от организации выполнения операций, которые можно разбить на четыре группы (рис. 6.2). В первую группу входят работы, выполняемые до переформирования состава: удаление из вагонов мусора и котельного шлака проводниками и сдача вагонов; очистка ходовых частей от грязи, льда и снега; наружный и внутренний осмотры вагонов; осмотр автотормозов и электропроводки; запись необходимого ремонта в специальную книгу и выдача наряда на его выполнение; санитарный осмотр и выдача наряда на дезинфекцию; сдача использованного белья; снабжение вагонов топливом и водой. При наличии вагономоечной машины состав в первую очередь пропускают через нее, чтобы обмыть ходовые части, окна, суфле-гармонии, лобовые стены и крыши вагонов. Другие операции этой группы выполняются параллельно с пропуском состава через машину и заканчиваются после подачи его в парк приема технической станции.

Вторая группа операций — переформирование состава и замена неисправных и требующих дезинфекции вагонов из запаса. Третья группа — это подготовка состава в рейс: внутренний ремонт, начинающийся после получения наряда; наружный ремонт, производимый после переформирования состава; опробование автотормозов от воздухопроводных колонок; ремонт электроосвещения; подзарядка аккумуляторов, выполняемая с момента поступления состава на техническую станцию и до подачи его под посадку; внутренняя уборка вагонов — мытье полов, диванов, протирка стен, окон, умывальников и ар-

матуры, наружная обмывка и протирка боковых и лобовых стен, рам, швеллеров, окон, суфле-гармони и и др.; снабжение вагонов съемным инвентарем и постельными принадлежностями. Если состав был пропущен через вагономоеч-ную машину, то наружной очистки не делают.

Четвертая группа операций включает прием состава работниками пассажирской службы, санитарным надзором и поездным вагонным мастером. Одновременно вагоны можно снабжать съемным инвентарем, который принимает бригада проводников. В вагонном экипировочном депо операции третьей и четвертой групп производятся полностью или частично.

Наружная очистка вагонов вручную может производиться промывкой раствором щелочи, водой. При ручной очистке лучше всего для этого применять горячую воду или подогретый воздух. Такая работа выполняется специальными уборщиками. Бригады уборщиков могут быть прикреплены к определенным составам, путям парка экипировки или работать обезличенно, переходя от состава к составу по указанию бригадира цеха. Вагономоечная машина выполняет наружную очистку вагонов значительно быстрее, лучше и дешевле. Во время пропуска состава через нее полностью обмываются все части вагонов. Машиной управляет один человек.

Технология внутренней уборки вагонов следующая. Полную влажную уборку делает несколько бригад. Санузлы очищают, промывая унитазы и умывальники водой со скипидаром или слабым раствором серной кислоты, а стены — теплым раствором щелочи. Окна и зеркала очищают мелом в порошке. Уборка заканчивается мытьем полов. Мягкий инвентарь (ковры, дорожки, занавески и др.) из вагонов выносят в специальное помещение, где его очищают от пыли пылесосом. Загрязненное оборудование очищается. При неполной уборке составов дальних и местных поездов, следующих на значительные расстояния, на станциях оборота мягкое оборудование из вагонов не выносят, а производится увлажненная его очистка (например, ковров).

Автоматизация и механизация производственных, особенно трудоемких операций при подготовке составов в рейс максимально обеспечивают высококачественный технический осмотр, ремонт и экипировку составов.

На пассажирских технических станциях формирования и оборота составов необходимо иметь диспетчерские установки (пульт управления, лектросвязь,

телевизоры и др.) для руководства подготовкой составов в рейс; двусторонние и односторонние оповестительные установки, связывающие пункт технического обслуживания и дежурного по станции с осмотрщиками вагонов и ремонтно-экипировочными бригадами, бригадами, работающими на парковых путях, а также для оповещения бригад о времени прибытия и отправления пассажирских поездов; механизированные средства транспортировки запасных частей и материалов для ремонта и экипировки вагонов.

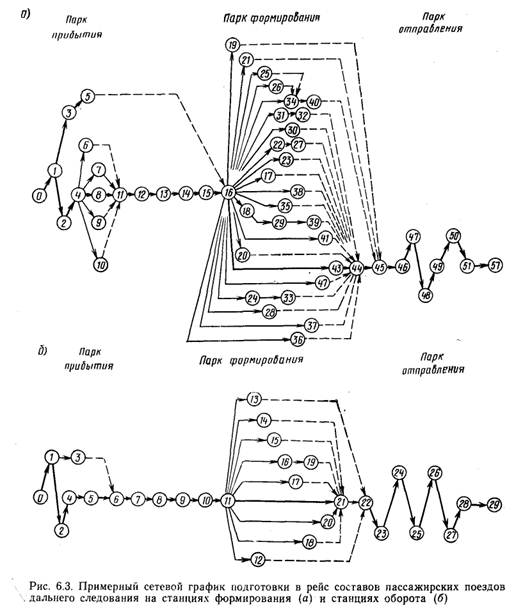

Операции по подготовке в рейс состава пассажирского поезда дальнего следования на станциях формирования следующие (рис. 6.3, а):

О—/ — технический осмотр поезда на ходу;

/—2 — отцепка поездного локомотива;

/—3 — высадка пассажиров и выгрузка багажа;

2—4 — ограждение состава;

3—5 — сдача вагонов проводниками экипировщикам;

4—6 — осмотр кузова, внутреннего оборудования, систем водоснабжения и отопления;

4—7 — осмотр электрооборудования и вентиляции;

4—8 — осмотр радиооборудования;

4—9 — осмотр установок кондиционирования воздуха; 4—10 — осмотр редукторно-карданного привода генератора; 8—// — снятие ограждения; //—12 — подача состава в парк формирования; 12—13 — прохождение состава через вагономоечную машину; 13—14 — подача состава в ремонтно-экипировочное депо или на парковые ре-

монтно-экипировочные пути; 14—15 — переформирование состава; 15—16 — ограждение состава; 16^—17 — обойные работы;

16—18 — ремонт электрообогревательных устройств; 16—19 — снабжение состава водой; 16—20 — осмотр и ремонт устройства контроля температуры нагрева букс

(термодатчиков);

16—21 — снабжение состава топливом; 16—22 — осмотр и ремонт внутреннего оборудования; 16—23 — осмотр и ремонт системы водоснабжения и отопления; 16—24 — осмотр и ремонт электродвигателей, работающих в системе кондиционирования воздуха;

16—25 — снабжение вагонов постельным бельем и инвентарем; 16—26 — снятие с вагонов использованного белья и съемного инвентаря; 16—28 — осмотр и ремонт холодильных установок;

16—30 — осмотр и ремонт ходовых частей, ударно-тяговых приборов и подвесного оборудования; 16—31 — осмотр и ремонт тормозов; 16—34 — внутренняя уборка вагонов экипировщиками; 16—35 — осмотр и ремонт электрооборудования, сети освещения и звуковой

сигнализации;

16—36 — осмотр и ремонт радиооборудования; 16—37 — осмотр и ремонт редукторно-карданного привода; 16—38 — осмотр и ремонт генераторов и силовых выпрямителей; 16—41 — осмотр и ремонт распределительных устройств; 16—42 — осмотр и ремонт установок кондиционирования воздуха; 16—43 — осмотр и ремонт аккумуляторных батарей; 18—29 — осмотр и ремонт электроагрегатов системы отопления; 22—27 — проверка выполненного ремонта внутреннего оборудования; 24—33 — ремонт электродвигателей установок; 29—39 — осмотр и ремонт электроотопления; 31—32 — проверка выполненного ремонта экипажных устройств; 34—40 — приемка вагонов проводниками от экипировщиков; 43—44 — проверка действия электрооборудования;

44—45 — приемка механиком-бригадиром поезда готовности отремонтированного состава;

45—46 — приемка состава сантехнической комиссией; 46—47 — снятие сигналов ограждения; 47—48 — подача составов под посадку; 48—49 — контрольная проверка состава;

49—50 — прицепка локомотива;

50—51 — опробование тормозов от поездного локомотива;

51—52 — расписка старшего осмотрщика вагонов о готовности состава.

Общей продолжительность работы по подготовке состава в рейс определяется для каждой пассажирской станции.

Операции по подготовке в рейс состава пассажирского поезда дальнего следования на станциях оборота (рис. 6.3, б):

О—/ —• технический осмотр поезда;

/—2 — прицепка поездного локомотива;

/—3 — высадка пассажиров и выгрузка багажа;

2—4 — ограждение состава;

4—5 — технический осмотр экипажной части состава;

5—6 — снятие ограждения;

6—7 — подача состава в парк формирования;

7—8 — пропуск состава через вагономоечную машину;

8—9 — перестановка состава в ремонтно-экипировочное депо или парк экипировки;

9—10 — переформирование состава; 10—// — ограждение состава; //—12 — снабжение состава топливом; 11—13 — снабжение состава водой; //—14 — осмотр электро- и радиооборудования; //—15 — продолжение осмотра экипажной части состава; //—16 — ремонт внутренних систем отопления и водоснабжения; //—17 — ремонт холодильных установок и кондиционирования воздуха; //—18 — ремонт электро- и радиооборудования;

//—20 — ремонт ходовых частей, ударно-тяговых приборов и подвесного оборудования;

//—21 — ремонт тормозов;

16—19 — внутренняя уборка вагонов проводниками; 21—22 — проверка выполненного ремонта; 22—23 — прием состава санкомиссией; 23—24 — снятие ограждения;

24—25 — подача состава маневровым локомотивом под посадку; 25—26 — контрольная проверка состава; 26—27 — прицепка поездного локомотива; 27—28 — опробование тормозов от поездного локомотива; 28—29 — расписка старшего осмотрщика вагонов о готовности состава.

На станции приписки пассажирских вагонов технологическим процессом предусматривается оперативный учет вагонного парка (по категориям вагонов), осмотр, ремонт и экипировка вагонов. Технический осмотр вагонов производится бригадами осмотрщиков, текущий безотцепочный ремонт и экипировка составов — комплексными бригадами. Такие бригады специализированы по ремонту отдельных узлов вагона: ходовых частей, ударно-тяговых приборов, переходных площадок и карданных приводов, тормозного оборудования, ** систем отопления и водоснабжения, электроотопления, радиооборудования.

Качество экипировки пассажирских вагонов определяет необходимые удобства для пассажиров.

Для экипировки пассажирских составов организуются комплексные бригады, члены которых выполняют наружную и внутреннюю очистку вагонов, заправку их водой и топливом.

Некоторые вагоны в составе (а при необходимости и все) подвергают дезинфекции и дезинсекции. Профилактическая дезинфекция — опрыскивание внутреннего помещения вагона дезинфицирующим раствором (например, формалином) — обычно выполняется перед влажной уборкой помещения. Постельные принадлежности при необходимости обрабатывают в дезкамерах. Параллельно с дезинфекцией выполняется профилактическая дезинсекция жидкостью или порошком. Плановая и специальная дезобработка выполняется с применением ядовитых газов. Вагоны, подлежащие такой обработке, подают на пути газационного пункта.

Перед началом дезинфекции и дезинсекции все щели вагона заклеивают бумагой, металлические части, чтобы предохранить от действия газа, смазывают техническим вазелином, все сосуды освобождают от воды.

Наиболее высокое качество газации, быстрота и наименьшая затрата труда достигаются в дезангарах. На территории дезангара, устраиваемого на расстоянии не менее 50 м от производственно-служебных помещений, располагают вспомогательные устройства и помещения (котельную, компрессорную, склад хранения дезинфицирующих веществ, душевую, мастерские, лабораторию и др.).

По окончании всех работ вагоны осматривает дез инструктор, а диспетчеру представляется гарантийная заявка о том, что вагоны очищены, огонь погашен, вода спущена и людей в вагонах нет. Диспетчер дает распоряжения поставить вагоны в ангар, который герметически закрывается. После сигнала о начале газации подносится из склада ядоматериал, которым заряжают циклонные аппараты.

В холодное время в течение первых 25—30 мин просушивают и прогревают вагоны в ангаре при открытых вентиляционном люке и вытяжной трубе. По истечении 30 м,ин вентиляционный люк закрывают и в течение 5 мин в ангаре создается вакуум, затем включаются в работу циклонные и вентиляционные аппараты. Ядоматериал, помещенный в циклонном аппарате, механически освобождается от оболочки и под действием подогретого воздуха распыляется внутрь дезангара. Рециркуляционная система в ангаре и вентиляторы, расположенные под циклонными аппаратами, создают завихрение газированного воздуха внутри вагонов и в ангаре.

Газация вагонов длится 3—4ч (в зависимости от внутриангарной температуры), после чего диспетчер дает указание выключить вентиляторы и открыть вытяжную трубу. Открывается вентиляционный люк на воротах. Наружный воздух через люк попадает в ангар и в значительной части в вагоны, захватывает газированный воздух и выбрасывает его через 15-метровую трубу наружу. Проветривание вагонов в дезангаре продолжается от 30 мин до 1 ч. Для быстроты проветривания иногда открываются и ворота ангара. Дегазация вагона может производиться и нейтрализующими средствами.

По окончании дегазации ворота ангара открывают и вагоны выставляют на отстойные пути. Окна и двери вагонов закрывают, и дезинструктор берет пробу воздуха на определение полной дегазации. В холодное время включается отопление. Вагоны заправляют водой сразу же после подачи на отстойные пути. Здесь их подвергают дополнительной обработке пылесосной установкой. Получив сообщение из лаборатории о положительных результатах дегазации, диспетчер дает указание выпустить вагоны в рейс.

На газацию цианом затрачивается более 100 ч на 1 вагон, тогда как в дезангаре обработка длится около 4—6 ч, причем полностью гарантируется соблюдение санитарных и противоэпидемических мер.

2014-02-02

2014-02-02 5502

5502