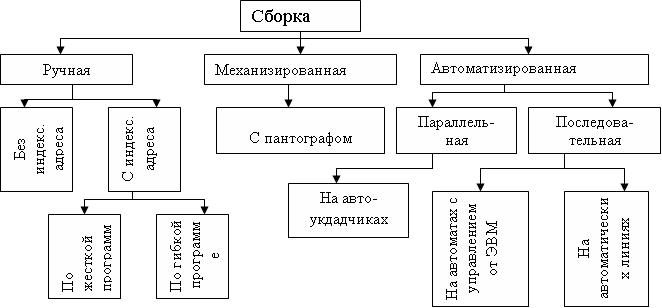

Сборка компонентов на ПП состоит из подачи к месту установки, ориентации выводов относительно монтажных отверстий или контактных площадок, сопряжения со сборочными элементами и фиксация в требуемом положении. Сборка в зависимости от характера производства может выполняться вручную, механизированным или автоматизированными способами (рис.31.1).

Применение ручной сборки экономически выгодно при производстве не более 16 тысяч ПП в год партиями по 100 штук. На каждой плате должно быть расположено не более 100 элементов в том числе 20 ИМС. Существенным достоинством ручной сборки является возможность постоянного визуального контроля, что позволяет использовать относительно большие допуски на размеры выводов, контактных площадок и контактных отверстий, делает возможным обнаружение дефектов ПП и компонентов. При объеме выпуска, требующим установки на плате 0,5...5 млн. эл/год и плотности каждой до 500 элементов, применяют оборудование с пантографами, оснащенное механизированными укладочными головками. Если число устанавливаемых компонентов составляет от 5,0 до 50 млн. эл/год, то целесообразно использовать автоматизированное оборудование.

На ручную сборку компоненты целесообразно подавать подготовленными с обслуженными, формованными и обрезанными выводами, уложенными по номиналам в технологические кассеты или магазины. Основная задача сборщика состоит в оперативной и правильной установке требуемого элемента на место, обусловленное конструкцией ПП. Чтобы уменьшить число ошибок при сборке, на ПП со стороны установки компонентов наносятся их номер и направление установки или используется эталонная собранная ПП. Кассеты и магазины элементов имеют аналогичные обозначения и располагаются вокруг места сборщика на удобном для него расстоянии.

Рис. 31.1

После сопряжения компонентов с поверхностью ПП их положение может фиксироваться: подгибкой выводов пассивных элементов; двумя диагонально расположенными выводами ИМС со штыревыми выводами; приклеиванием к плате флюсом, клеем, липкой лентой или путем установки в специальные держатели, расположенные на плате.

Производительность и качество ручной сборки повышается при использовании сборочных столов с индексацией адреса установки компонентов. Каждое рабочее место комплектуется кассетницей элеваторного или тарельного типа, связанной с устройством индикации. При работе по жесткой программе предварительно из пластмассы создается сборочная матрица, в которой в соответствие с чертежом ПП располагаются светодиоды с шагом 2,5 мм. На рабочем поле этой матрицы программируется последовательность подачи сигналов на группу светодиодов, то есть место установки элементов. Параллельно с этим при помощи ламп маркируются кассеты.

Подготовленная матрица укрепляется на рабочем столе, на нее укладывается ПП и фиксируется базовыми штырями. При подключении сборочного стола к сети загорается первая пара светодиодов в матрице, которые определяют положение элемента на плате, и лампочка на кассете, из которой необходимо взять элементы или кассетница поворачивается нужной позицией к окошку в сборочном столе. После установки элемента автоматически осуществляется переход к установке следующего. Определенный знак полярных элементов или первый вывод многоконтактных элементов указывается мигающим светодиодом. Заканчивается сборка проверкой качества установки, на матрице не должен гореть ни один светодиод.

Технологические возможности расширяются с применением сборочных столов с гибкой индексацией адреса элемента. В этом случае программа последовательности установки записывается на подвижный носитель и переход на новую плату не вызывает затруднений.

Механизированная установка с пантографом состоит из монтажного стола с двухкоординатным перемещением, на котором укрепляется держатель одной или нескольких ПП, магазина компонентов и устройства позиционирования стола. Компоненты с аксиальными и радиальными выводами поступают на сборку вклеенными в ленту в заданной последовательности, а призматические компоненты подаются в зону установки из вертикально расположенных магазинов (до 6000 компонентов в смену).

ПП по базовым штифтам устанавливается на держатель и закрепляется зажимным элементом. Ее позиционирование производится вручную при помощи пантографа, состоящего из копирного щупа и системы рычагов, передающих движение от щупа к присоединенному монтажному столу. Копирный щуп пантографа вводится в соответствующие отверстия шаблона, определяя положение монтажного стола относительно установочной головки. В качестве шаблона используется ПП с рассверленными отверстиями. После позиционирования установочная головка захватывает элементы, выполняет ряд операций по формовке выводов и устанавливает его на ПП.

Производительность сборочных установок с пантографом достигает 2..2,5 тыс. эл/час.

В автоматических станках позиционирование сборочного стола осуществляется с высокой скоростью и точностью (±0,025 мм) при помощи безинерционных шаговых двигателей, управляемых от ЭВМ. Одновременно автоматизируется весь комплекс работ по установке и фиксации компонентов на плате, включая контроль.

Возможность гибкого управления сборочным оборудованием высокая производительность (18...24т. эл/час) позволяет использовать их как в условиях серийного, так и крупносерийного производства. Однако стоимость такого оборудования в 5...7 раз выше стоимости станков с пантографами, повышаются требования к жесткости конструкции станка и точности выполнения рисунка ПП.

Сборочные машины для компонентов с планарными выводами снабжаются контактирующими устройствами, которые выполняют монтажные операции сразу после сопряжения элементов. Наибольшее распространение, для этих целей получил способ пайки оплавлением U- образным электродом. В качестве материала электрода используется вольфрам или молибден, не смачиваемые припоем, из которых изготавливают индивидуальную или групповую оснастку.

Автоматические сборочные линии состоят из отдельных сборочных агрегатов, устройств подачи ПП, транспортной системы и накопителя готовых изделий, объединенных центральным управлением от линии ЭВМ.

При построении автоматических линий особое значение приобретает надежность отдельных агрегатов и определение оптимальной длины линии. При малой длине линии увеличиваются простой за счет переналадок, а при большей – из-за отказов оборудования. Если линия имеет 20 станков и вероятность безотказной работы каждого составляет 0,985, вероятность безотказной работы линии составляет 0,73, а при 60 станках всего 0,4. Поэтому целесообразно использовать линию с меньшим числом сборочных агрегатов, а ПП собирать полностью за несколько проходов. Это потребует промежуточного складирования изделий и переналадки линии, но будет экономически более выгодным, чем построение длиной и надежной линии.

2014-02-02

2014-02-02 2037

2037