|

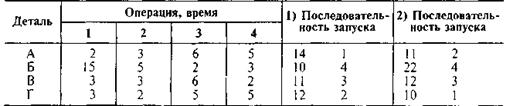

Формирование последовательности запуска в обработку деталей A, Б, В и Г на четырех станках в соответствии с правилами: 1) в порядке уменьшения суммарной трудоемкости обработки от второго до последнего станка; 2) в порядке увеличения суммарной трудоемкости от первого до предпоследнего станка.

Таким образом, в соответствии с правилом 1) последовательность запуска деталей А—Г—В—Б; правило 2) дает такую последовательность запуска: Г—А—В—Б.

Этих двух вариантов запуска бывает недостаточно. Из выражения (11.1) видно, что для всех деталей, кроме f = 1 и f = KД, разность соответствующих сумм трудоемкости определяет собой разность длительности обработки партии на последней (j = s) и первой операциях (f = 1). Отсюда возникает третье правило: детали обрабатываются в порядке уменьшения разности трудоемкостей обработки партии на последнем и первом станках, кроме деталей первого и последнего наименования. Когда полученная разность отрицательна, то приходят к четвертому правилу, согласно которому рассматривается модуль разности трудоемкостей, организованных по третьему правилу.

|

|

|

Рассмотренный эвристический метод установления очередности запуска партий деталей в обработку позволяет из громадного множества всех вариантов отобрать на основе сформулированных правил всего четыре варианта запуска, которые в дальнейшем необходимо оценить по значению ТЦС.

2014-02-02

2014-02-02 843

843