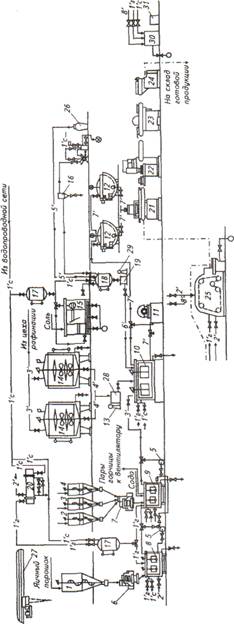

На рис. 13.3 представлена технологическая схема производства майонеза периодическим способом.

|

1 - бункер для яичного порошка; 2, 3 и 4 - бункера для сыпучих компонентов; 5 - насосы-эмульсаторы; б и 7 - весы; 8 и 9 — малые смесители; 10 — большой смеситель; II— гомогенизатор; 12 — емкость для готового майонеза; 13 — весы для масла; 14 - емкость для масла; 15 - солерастворитель; 16 - ловушка; 17 - бачок для воды; 18 - бачок для уксусносолевого раствора; 19 — весы для уксусно-солевого раствора; 20 — бойлер для приготовления теплой воды; 21 — автомат-наполнитель; 22 - закаточный автомат; 23 - этикетировочный автомат; 24 - укладочный автомат; 25 - банкомоечная машина; 26 - емкость с концентрированной уксусной кислотой; 27 - тельфер; 28 - бак на весах для масла; 29 - весы для взвешивания уксусно-солевого раствора; 30- бак для приготовления моющих и дезинфицирующих растворов; 31 - бак для битого стекла; 1 'г- вода горячая; 1 'с - вода из водопровода; 2' - пар; 3' - майонезная паста; 4' - растительное масло; 5' - уксусная кислота; 6'-уксусно-солевойраствор; 7'-майонез; 8'-моющие и дезинфицирующие средства

Подготовленные порошкообразные компоненты майонеза (яичный порошок, горчичный порошок, сухое молоко, сахар-песок) подаются, соответственно, в бункеры 1, 2, 3 и 4. Для приготовления майонезной пасты в малый смеситель 9 вместимостью 1,5 м3 направляются компоненты в определенной последовательности. Сначала в смеситель из бачка 77 подается горячая вода температурой 90-100 °С, затем горчичный порошок, который взвешивается на весах 7. В смесителе происходит заваривание горчичного порошка, после чего в смеситель поступает вода из бачка 77 температурой 35-40 °С, затем дозированные сухое молоко, сахар-песок и пищевая сода. Смесь при 90-95 °С интенсивно перемешивается при помощи двух рамных мешалок, вращающихся с частотой 70-80 об/мин.

Смесь выдерживается в течение 20-25 мин для растворения, набухания и пастеризации компонентов, затем охлаждается до 40-45 °С. В смеситель 9 насосом-эмульсатором 5 направляется предварительно приготовленный в смесителе 8 при 40-45 °С водный раствор яичного порошка. При перемешивании образуется однородная паста, которая охлаждается до 30-40 °С и насосом-эмульсатором 5 направляется в смеситель 10 вместимостью 2 м3. Сюда же из емкости 14 через весы 13 поступает взвешенное количество растительного масла, а из бачка 18 через весы 19 подается уксусно-солевой раствор, приготовленный предварительно. При этом концентрация уксусной кислоты в растворе должна быть 7-9% для высококалорийных майонезов и до 5-6% для низкокалорийных. В смесителе 10 при перемешивании двумя рамными мешалками, вращающимися с частотой 60-80 об/мин, готовится грубая майонез-ная эмульсия, которая затем диспергируется в гомогенизаторе 11 до получения тонкодисперсной эмульсии. Из гомогенизатора эмульсия поступает в бак готового майонеза 12, откуда сразу же направляется на фасовку в автомат-наполнитель 27, затем - в закаточный автомат 22 и этике-тировочный автомат 23. Майонез фасуют сразу же после выработки, так как соприкосновение с кислородом воздуха ухудшает его качество.

Майонез в герметических банках рекомендуется хранить при температуре от 3 до 18 °С в темном складском помещении.

Для мелкой фасовки майонеза наряду со стеклянными банками, используемыми наиболее широко, применяются полимерные материалы.

Основные технологические параметры периодического процесса производства майонеза следующие:

Температура воды, подаваемой в малый смеситель, °С:

для запаривания горчичного порошка....................................................90-100

для растворения сухого молока, сахара-песка,

бикарбоната натрия.............................................................................35-40

Температура растворения, набухания, пастеризации

компонентов (горчичного порошка, сухого молока,

сахара-песка, бикарбоната натрия), °С...............................................90-95

Продолжительность растворения и пастеризации

компонентов (горчичного порошка, сухого молока,

сахара-песка,бикарбоната натрия), мин..............................................20-25

Температура, °С:

охлаждения раствора (горчичного порошка, сухого молока,

сахара-песка, бикарбоната натрия).....................................................30-40

растворения и пастеризации яичного порошка.................................60-65

Продолжительность растворения и пастеризации яичного

порошка, мин...........................................................................20-25

Суммарная продолжительность приготовления

пасты сухих компонентов, мин:

в одном смесителе..................................................................110-120

в двух смесителях.......................................................................60-70

Температура, °С:

охлаждения майонезной пасты...................................................30-40

растительного масла для приготовления

грубой эмульсии майонеза..........................................................20-25

Общая продолжительность ввода растительного

масла на 1 т майонеза (первоначальная скорость

4-6 л/мин, последующая -10-12), мин.....................................45

Продолжительность ввода раствора уксуса и соли, мин........5-7

Давление на гомогенизаторе ОГБ для достижения

стандартной консистенции, МПа:

высококалорийных майонезов.................................................0,9-1,1

низкокалорийных майонезов.......................................................2,5-3

салатных приправ........................................................................12,5-13,0

Температура майонеза на выходе из гомогенизатора, °С..............20-30

Производство майонеза на установке «Корума»

Установка «Корума» (Германия) предназначена для получения майонезов, соусов и кетчупов. На Московском жировом комбинате установку используют в производстве майонеза периодическим способом.

Способ и технологическая схема производства майонеза на установке «Корума» обеспечивают выработку его по традиционной рецептуре, но продукт имеет более густую консистенцию. Производительность - до 1 т/ч. За один цикл работы вырабатывают 600 кг готового майонеза.

Технологический процесс производства майонеза на этой установке включает следующие операции: подготовка сухих и жидких компонентов; приготовление майонезной пасты; дозирование масла, уксуса и гомогенизация эмульсии; передача готового майонеза в бак готовой продукции; фасование; транспортирование на склад и хранение.

Сухие компоненты (соль, сода, сахар, сухое обезжиренное молоко, яичный и горчичный порошки) поступают в цеховой склад в упакованном виде, где их подготавливают, просеивают и взвешивают в соответствии с рецептурой.

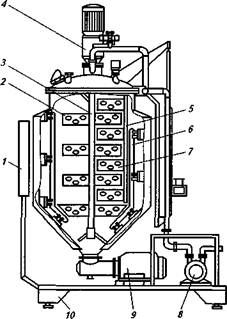

Майонезную эмульсию приготовляют в специальной емкости -расходном баке-смесителе (рис. 13.4), представляющем собой цилиндрический аппарат с коническим днищем и сферической крышкой. Для нагрева и охлаждения эмульсии предусмотрена рубашка. Аппарат установлен на опорах и крепится к базовой раме 10. Внутри аппарата установлена мешалка 3 с электроприводом 4. К валу мешалки крепятся перфорированные лопасти 2, к внутренней поверхности цилиндра - неподвижные пластины 6, кроме того, сверху установлен неподвижный стержень 5, к которому прикреплены неподвижные перфорированные лопасти 7, расположенные между лопастями 2 мешалки. Благодаря такому перемешивающему устройству в аппарате обеспечивается получение первоначальной эмульсии.

|

Рис. 13.4. Схема расходного бака-смесителя установки «Корума»

В нижней части аппарата сливной патрубок соединен с насосом-гомогенизатором 9. Для создания вакуума в аппарате имеется вакуум-насос 8. Автоматическое управление осуществляется при помощи пульта /. Аппарат обеспечен патрубками для ввода и вывода компонентов, датчиками уровня, давления и температуры. В комплект установки входят расходные емкости и дозирующие устройства. В целом работа по приготовлению майонеза осуществляется по технологической схеме, приведенной на рис. 13.5.

Рафинированное дезодорированное масло закачивают в расходный бак 4. Концентрированную уксусную кислоту из бутылей вакуумным насосом подают в емкость 5, куда предварительно залито необходимое для приготовления 9%-ного раствора количество воды. Готовый раствор расходуется на производство майонеза и дозируется автоматически. Можно использовать также 70-80%-ную пищевую уксусную кислоту.

В расходный бак-смеситель 3, оснащенный мешалкой для интенсивного перемешивания, через дозирующее устройство из емкости 6 подается заданное в рецептуре количество воды и нагревается до 40 °С путем подачи пара в рубашку бака-смесителя при работающих мешалке и гомогенизаторе 9.

При достижении температуры воды 40 °С в условиях вакуума, создаваемого насосом 8, из смесителя 7 для сыпучих компонентов посту- пает горчичный порошок (если его предварительно не запаривают). После подачи горчичного порошка при работающей мешалке и рециркуляции горчичной смеси температуру ее доводят до 50 °С, затем подают, также под вакуумом, из смесителя 7 сыпучие компоненты - сухое молоко, соль, сахарный песок, соду.

Для лучшего растворения и пастеризации компонентов молочно-горчичную смесь доводят до температуры 65-70 °С, затем охлаждают до 50-45 °С и подают через смеситель 7 яичный порошок. По окончании подачи яичного порошка для улучшения дисперсности компонентов пасту пропускают через гомогенизатор 9 на рециркуляцию. В схеме предусмотрена возможность предварительной запарки горчичного порошка, для этого имеются бак 12, бак 10 для жидких компонентов и перекачивающий насос //.Из бака 10 компоненты под вакуумом поступают в бак-смеситель 3.

Приготовленная майонезная паста охлаждается до 40 СС, и при непрерывном перемешивании и рециркуляции в нее через дозатор из емкости 4 вводится растительное масло температурой 20-25 °С. Затем через дозирующее устройство из емкости 5 подают заданное количество раствора уксусной кислоты, все перемешивают 1—2 мин и готовый майонез перекачивают в бак 2 и далее насосом 1 - на фасовку в упаковку любого типа. Эту операцию производят немедленно после выработки. Упакованный в гофрокороба майонез передают на склад для хранения.

2014-02-17

2014-02-17 2249

2249