Новые технологические решения производства аммиака

по информации фирмы на конец 1999 года

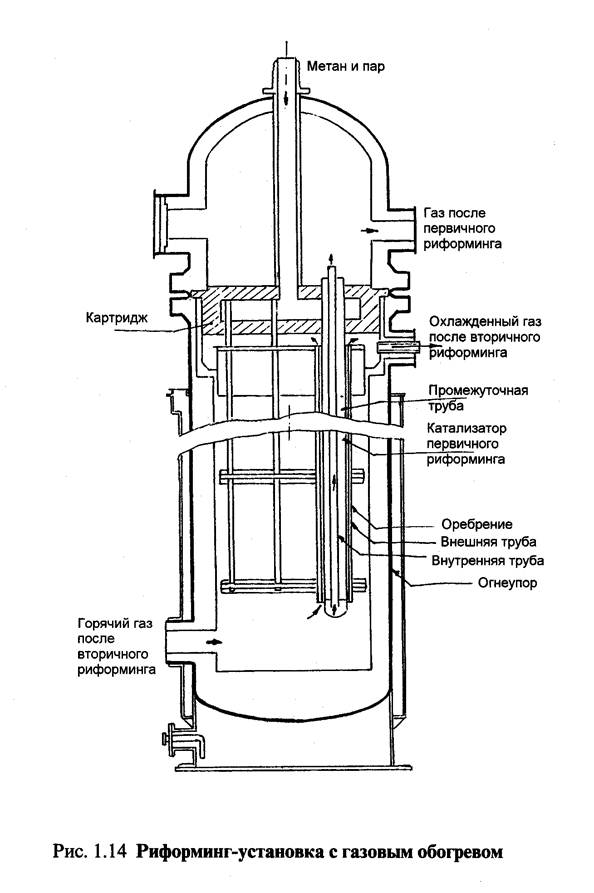

Принцип работы GHR ясен из представленного рисунка (рис.1.14). Некоторые рабочие и конструктивные факторы, влияющие на общие характеристики работы, необходимо обсудить. Технологические вопросы работы GHR довольно ясны.

Конвертированный газ, выходящий из вторичного риформинга с температурой примерно 900°С, охлаждается в GHR, отдавая тепло для реакции первичного риформинга. При этом газ проходит через зону, в которой может образовываться металлическая щель. Это происходит в результате коррозии при миграции углерода в поверхность металла. Образование углерода термодинамически выгодно при пониженных температурах и подавляется при очень высоких температурах (обычно более 800°С для отходящего газа вторичного риформинга). Ниже 500°С скорость образования углерода мала и проблем не возникает. При конструировании GHR фирма “ICI”много внимания уделила проблеме возможного образования углерода и “пыления” металла. Были подобраны специальные материалы и сплавы, интенсифицирован теплообмен с помощью “труб-оболочек”, которые окружали трубки, содержащие катализатор, разработано специальное оребрение труб и т.д.

При конструировании и разработке реактора вторичного риформинга значительное внимание было уделено минимизации его тепловой инертности. Низкая тепловая инертность способствует быстрому запуску установки, сокращает термически неустойчивые состояния, которые обязательно возникают при запуске, остановке, неисправности системы. Использование катализатора вторичного риформинга с низкой термической инерцией обеспечило простую конструкцию GHR, поскольку технология создания монолитных катализаторов, работающих во вторичном риформинге, известна фирме “ICI” и составляет предмет НОУ-ХАУ. Катализатор новой конфигурации обеспечивает хорошую конверсию метана, однако, структура катализатора вызывает некоторое увеличение перепада давления вследствие того, что монолиты забиваются пылью и твердыми частицами из технологического газа. Необходимо периодически менять верхнюю часть катализатора.

Ведущие фирмы мира в области проектирования и строительства аммиачных заводов постоянно ищут пути уменьшения энергоемкости производства. Много усилий было направлено на разработку методов уменьшения потребления электроэнергии в производстве.

В частности, предлагаются системы для выделения и рециркуляции водорода из продувочного газа цикла синтеза, который приходится извлекать из контура синтеза для предотвращения накопления аргона, метана и других инертных газов. Для этой цели предлагаются криогенные и мембранные установки. Схему и принцип работы мембраннойустановки авторы приведут в соответствующем разделе. Предлагаются новые, менее энергоемкие процессы очистки конвертированного газа от диоксида углерода; предложены новые методы повышения эффективности катализатора. Кроме того, широко применяется реконструкция колонн синтеза с внедрением новых эффективных внутренних насадок и катализаторов.

Технологическая схема процесса AMV.

Для новых заводов разработаны комплексные процессы, которые включают упомянутые выше и другие энергосберегающие усовершенствования, которые трудно внедрить в уже существующие заводы. В качестве примера можно привести процесс Braun Puzifier [19], который в настоящее время используется на нескольких крупных заводах, а также, процесс AMV, предложенный фирмой “ICI”, который внедрен в эксплуатацию мощностью 1120 т/сутки на предприятии Cilinc.

В процессе Braun Puzifier первичный риформинг преднамеренно работает в менее жестких условиях, чем на обычном заводе. Парогазовая конверсия проводится не до 8¸10% содержания метана, а гораздо выше. Это дает возможность экономить топливо для обогрева печи. Для того, чтобы обеспечить конверсию большого количества метана во вторичном риформинге, в реактор подается дополнительное количество воздуха (больше стехиометрических условий) по азоту. Избыточный азот удаляется вместе с аргоном, метаном и другими инертными примесями в криогенной системе непосредственно перед компрессором синтез-газа. Уровень инертов в контуре синтеза, таким образом, гораздо ниже, чем на обычном заводе, и продувочный газ снова циркулирует в криогенной системе. Для компенсации более низкой утилизации тепла компрессор технологического воздуха имеет привод от газовой турбины, работающей на обедненной смеси, причем горячий выхлоп этой турбины используется для предварительного подогрева первичного воздуха для горелок печи первичного риформинга.

В процессе AMV подобным же образом снижают преднамеренно степень конверсии метана на стадии первичного риформинга, за этот счет перегружают вторичный риформинг по метану и получают конвертированный газ со сверх стехиометрической долей азота из-за подачи дополнительного количества воздуха. Избыточный азот и инертные газы удаляются в обычной криогенной установке системы удаления продувочного газа. Есть еще одна особенность, которая отличает этот процесс от традиционного. Около половины требуемого процессного пара вырабатывается путём испарения повторно используемого процессного конденсата (извлеченного из конвертированного газа после конверсии СО) непосредственно в сырьевой газ риформинга в сатураторе. Важной особенностью такого новшества является устранение жидких отходов. Контур синтеза работает при низком давлении - 85 бар, что дает возможность использовать одноступенчатый компрессор синтез-газа. Необычным является и то, что компрессор свежего синтез-газа и компрессор рециркуляции газа являются отдельными машинами, и каждая из них приводится в движение электричеством, используя ток, вырабатываемый генератором. Генератор установлен на приводе воздушного компресора, который сам приводится в движение паровой турбиной. Установка генератора дает возможность обеспечить электропитание для всех приводов установки, если пар высокого давления не выдается за границы установки.

Компрессор свежего синтез-газа установлен выше по потоку от метанатора по двум причинам: газ, выходящий из системы очистки конвертированного газа от диоксида углерода Selexol, имеет низкую температуру (-10°С) и его можно сжимать более эффективно; сжатие обеспечивает подогрев его достаточным для поддержания теплового баланса стадии метанирования. Разработанный фирмой “ICI” катализатор синтеза аммиака, составляющий предмет НОУ-ХАУ фирмы, как и прежде, основан на железе, но имеет специальные промоторы, обеспечивающие хорошую работу при низком давлении. Конвертор синтеза аммиака имеет три слоя катализатора с внутренним теплообменником, но имеет существенно большие размеры, чем обычный реактор для низкого давления синтеза аммиака.

2014-02-17

2014-02-17 1972

1972