Рис. 1.4. Динамика очистки загрязненных деталей двигателей различными моющими средствами

По составу и свойствам растворяюще-эмульгирующие средства, предназначенные для очистки деталей машин, можно разделить на две группы: РЭС-1 — горючие смеси нефтяных углеводородов с ПАВ (смачиватели, эмульгаторы и сорастворители): препараты МК-3, Термос, АМ-15, ДВП-1 и пр.; РЭС-11 — негорючие смеси галоидных производных (чаще всего хлорированных) углеводородов со смачивателями, эмульгаторами, иногда с фенольными соединениями: Лабомид-315, Ардрокс-667, Аплайд 8-77, Л абомид-311, Ардрокс-610с, Аплайд 8-66 и пр.

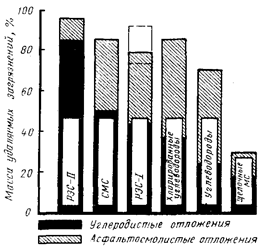

Рис. 1.5. Очищающая способность моющих и очищающих средств

Сравнительная характеристика очищающей способности моющих и очищающих средств РЭС погружением по отношению к асфальтосмолистым и углеродистым загрязнениям представлена на рис. 1.5. Анализ показывает, что РЭС-1 обладает горючестью и низкой активностью по отношению к тяжелым асфальтосмолистым и углеродистым отложениям. РЭС-11 негорюч, достаточно быстро очищает поверхность от масляных и асфальтосмолистых отложений, однако многие его композиции недостаточно активны по отношению к тяжелым асфальтосмолистым и углеродистым отложениям, а эффективные в этом отношении РЭС — высокотоксичны.

47)

| Изобретение относится к сварке, а именно к поточной линии для сборки и свирки кузовов автомобилей преимущественно нескольких типов моделей. Целью изобретения является повышение х производительности путем сокращения времени на переналадку поточной-линии на одну из нескольких моделей кузовов. Поточная линия содержит рабочие позиции со сварочными роботами, транспортер с продольными направляющими и подъемными столами. По обеим сторонам продольных направляющих смонтированы вертикально замкнутые транспортеры с ложементами для каждой модели кузова и зажимными приспособлениями. При замене одной модели кузова на другую вертикально замкнутьш транспортер подводит соответствующий этому кузову ложемент, который фиксируется на рабочей позиции. 17 ил. 7 N3 35 эо Р вез |

СОЮЭ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (5f) 4 B 23 37/04

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ /;Н AATEHTV (21) 3640895/25-27 (22} 01.09.83 (46) 23.07,87. Бюл, 827 (71) Фата Юропиан Груп С.п.А. (IT) (72) Гаэтано ди Роса (IT) (53) 621. 791.039 (088.8) (56) Гуляев А.И, Технология точечной и рельефной сварки.-11.: Машиностроение, 1978, с.104-107. (54} ПО 0 1ИА11 rm>Z Dna CSOPKH

СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ (57) Изобретение относится к сварке, а именно к поточной линии для сборки и сварки кузовов автомобилей преиму щественно нескольких типов моделей.

Целью изобретения является повышение

„„ЯО „„1326185 А З производительности путем сокращения времени на переналадкупоточной линии на одну из нескольких моделей кузовов. Поточная линия содержит рабочие позиции со сварочными роботами, транспортер с продольными направляющими и подъемными столами. По обеим сторонам продольных направляющих смонтированы вертикально замкнутые транспортеры с ложементами для каждой Мо дели кузова и зажимными приспособлениями. При замене одной модели кузоBB на другую вертикально замкнутый транспортер подводит соответствующий этому кузову ложемент, который фиксируется на рабочей позиции. 17 ил.

1 1326!

Изобретение относится к области сварки, а именно к конструкции поточной линии для сборки и сварки кузовов автомобилей преимущественно нескольких типов моделей, 5

Цель изобретения — повышение производительности путем сокращения времени на переналадку поточной линии на одну из нескольких моделей кузовов 1<

На фиг. 1 изображена поточная ли- ния, вид с торца рабочей позиции; на фиг,2 — то же, вид сбоку; на фиг °

3 " то же, вид сверху; на фиг. 4-7 схемы различных фаз замены ложементов на рабочей позиции поточной линии; на фиг, 8 — ложементы с рабочими инструментами в рабочем положении; на фиг. 9 — то же, вид сбоку; на фиг.

10-12 — приводные и фиксирующие эле- 20 менты ложементов;на фиг.13 и 14- прижимы нижней части кузова; на фиг.1517 — различные формы кузовов на рабочей позиции поточной линии.

Поточная линия для сборки и свар- 25 ки кузовов автомобилей преимущественно нескольких типов моделей содержит смонтированные на основании 1 рабочие позиции с ложементами 2, зажимными приспособлениями 3 и подъемными столами 4 дпя кузовов, сварочные роботы 5 и 6, систему 7 автоматики.

Транспортер 8 поточной линии содер- жит.направляющие 9 ° По обеим сторонам продольных направляющих 9 смонтированы вертикально замкнутые транспортеры 10. Указанные транспортеры

10 содержат прямоугольной формы направляющие 11. Ложементы для каждой модели кузова автомобиля выполнены 4р в виде плит 2,12 и 13 с колесами 14 на их торцах..Колеса 14 ложементов

2,12 и 13 размещены в прямоугольных направляющих, снабжены приводами перемещения по направляющим 11 и фик- 45 саторами их рабочего положения, выполнены в виде смонтированных на основании 1 стопоров 15. На основании смонтированы винтовые приводы 16 с поцвижными гайками 17. На одной из 5р сторон каждого ложемента 2, 12 и!3 закреплены вилки 18 расположенные с возможностью взаимодействия с соответствующей гайкой 17. Различные формы кузова автомобиля обозначены позициями 19-21.

Поточная линия для сборки и сварки кузовов автомобилей работает следующим образом °

85 2

Одна иэ моделей кузова 19 автомо- биля подается транспортером 8 на рабочую позицию линии, поднимается подъемным столом 4 в проектное положение, фик ируется зажимными приспособлениями 3, смонтированными на основании l и ложементах 2. Затем сварочными роботами 5 и 6 осуществляется сварка кузова 19 автомобиля. После освобождения готовой модели кузова

19 автомобиля от зажимных приспособлений 3, смонтированных на основании

1, и зажимных приспособлений, смонтированных на ложементе 2, кузов 19 автомобиля опускается столом 4 на транспортер 8. Затем транспортер 8 перемещает; сваренный кузов 19 автомобиля на следующую рабочую позицию поточной линии.

В случае прихода на указанную рабочую позицию поточной линии другой модели кузова 20 автомобиля для его сборки производится замена ложемента

2 на ложемент 13. Замена ложементов осуществляется с помощью вертикально замкнутых транспортеров 10 и винтовных приводов с гайкой 17 и вилкой 18, при этом ложемент 2 переводится на позицию, занимаемую ранее ложементом

l2, последний переводится на позицию, занимаемую ложементом 13, а ложемент

13 переводится на позицию, занимаемую ранее ложементом 2, т ° е. на рабочую позицию. Ложемент 13 фиксируется в проектном положении стоповами

15 и в этом случае оказывается подго. товленным к сборке очередной модели кузова 20 автомобиля.

Далее на рабочей позиции начинается сборка и сварка модели 20 автомобиля в той же последовательности, что и при сборке и сварке модели.кузова 19 автомобиля, Аналогично проводятся операции на поточной линии при обработке модели кузова 21, автомобиля.

Поточная линия для сборки и сварки кузовов автомобилей нескольких типов моделей обеспечивает повышение производительности благодаря сокращению времени на переналадку линии на одну из нескольких моделей.

Формула изобретения

Поточная линия для сборки и сварки кузовов автомобилейпреимущественно нескольких типов моделей, содер13 6185 жащая смонтированные на основании рабочие позиции с ложементами и зажимными приспособлениями, транспортер с продольными направляющими и подъем5 ными столами для кузовов, сварочные роботы и систему автоматики, о т л ич а ю щ а я с я тем, что, с целью повышения производительности путем сокращения времени на переналадку поточной линии на одну из нескольких моделей кузовов, рабочие позиции оснащены расположенными по обеим сторонам продольных направляющих вертикально замкнутыми транспортерами с направляющими прямоугольной формы, ложементы для каждой модели кузова автомобиля выполнены в виде плит с колесами на их торцах, размещенными в прямоугольных направляющих, ч снабжены фиксаторами их рабочего положения, выполненными в виде смонтированных на основании стопоров для колес ложементов и винтовных приводов с подвижными гайками, а также закрепленных на одной из сторон каждого ложемента вилок, расположенных с возможностью взаимодействия с соответствующей гайкой.

1 326185

1326185! 326185

Составитель В.Писаренко

Техред Н.Глущенко КоРРектор Т.Колб

Редактор Н,Тупица

Заказ 31Z8/58 Тираж 974 Подписное

- ВНИНПИ Государственного комитета СССР по делам изобретений и открытий

113035,Москва, Ж-35, Раушская наб °, д. 4/5

48) Технологический процесс паяния

Для получения наилучших результатов технологический процесс паяния

должен состоять из следующих операций:

- механической или химической очистки;

- покрытия флюсом;

- нагревания (паяльником, паяльной лампой, на горне);

- предварительного облуживания припоем;

- скрепления мест для спаивания, покрытия их флюсом и нагревания;

- введения припоя, его расплавления и удаления излишков припоя, а также остатков флюса.

Лужение - процесс покрытия металлических поверхностей оловом или специальным сплавом на оловянной основе (полудой). Предварительное лужение имеет весьма важное значение, так как в этом случае достигаются повышенные прочность и плотность спая. В случае невозможности предварительного лужения паяние ведут и по чистой поверхности, но результаты, конечно, будут более низкими.

Для предварительного лужения применяется тот же припой, какой применяется и для последующего паяния. Если, например, паяние производится припоем марки NPAI-Sn63, то и предварительное лужение должно быть осуществлено тем же припоем.

Задача быстрой, качественной и недорогой ручной пайки усложняется в условиях массового перехода к технологии поверхностного монтажа (SMT): ведь эффективная площадь соприкосновения объектов при SMT в сотни раз меньше, чем при пайке компонентов в отверстия!

Для выполнения большинства видов паяльных работ (в том числе c монтажом на поверхность, за исключением новейших корпусов) по-прежнему может использоваться паяльник. Однако это уже не "обычный" паяльник, а инструмент в составе паяльной станции. Основа паяльной станции - электронный блок стабилизации температуры инструмента. Два фактора: стабильность температуры и достаточная (но не избыточная) продолжительность пайки играют при прочих равных условиях ключевую роль в обеспечении качества паяного соединения.

При ручной пайке продолжительность операции находится во власти радиомонтажника, а обеспечение стабильности температуры возлагается на инструмент. Формирование идеального паяного соединения осуществляется в течение двух секунд при температуре 220°C. В конвекционных печах температура на фазе оплавления поддерживается в диапазоне 225°C..235°C, в инфракрасных печах - 225°C..250°C, а в машинах пайки волной - 240°С..250°C.

При ручной пайке миниатюрных электронных узлов температуру инструмента стремятся держать в диапазоне 235°C..295°C, а время пайки каждого соединения в последнем случае сокращают приблизительно до одной секунды. К сожалению, температура “обычного” паяльника существенно изменяется при выполнении серии паек: сначала (и после пауз) она находится далеко за верхним пределом оптимальной рабочей зоны (например, 375°C..400°C), а после нескольких операций за короткий промежуток времени опускается ниже оптимальной рабочей зоны. Длительность пайки постепенно увеличивается, а температура может снизиться вплоть до области холодной пайки. Холодная пайка имеет место при температурах выше 183°C, но ниже 220°C - когда припой уже оплавился, но диффузия металлов на достаточную глубину еще не произошла. Прочность такого соединения низка.

С другой стороны, завышенная температура пайки или избыточное время нахождения припоя в жидком состоянии тоже влияют на прочность, уменьшая эластичность соединения.

Целью дефектации разобранных деталей является определение их технического срстояния и сортировка на соответствующие группы: годные, подлежащие восстановлению и негодные. Результаты дефектации и сортировки используются для определения коэффициентов годности и распределения деталей по маршрутам восстановления.

Многие причины отбраковки деталей прямо или косвенно связаны с техническими возможностями средств и методов контроля и дефектации. Существенное влияние на нормы отбраковки оказывают также технологические возможности авторемонтного предприятия. Нередки случаи отбраковки деталей, содержащих исправимые дефекты, только из-за отсутствия соответствующих методов ремонта.

После сортировки годные детали отправляют в комплектовочное отделение, негодные — на склад металлолома или для использования как материал для изготовления других деталей. Детали, требующие восстановления, после определения марш* рута ремонта поступают на склад деталей, ожидающих ремонта, и далее на соответствующие участки восстановления. Громоздкие детали— рамы, картеры задних мостов и другие — контролируют непосредственно на рабочих местах.

Дефектацию деталей выполняют внешним осмотром, а также при помощи инструмента, приспособлений, приборов и оборудования. В процессе дефектации и сортировки детали маркируют краской: годные — зеленой, негодные — красной, детали,

подлежащие восстановлению, — желтой. Количественные показатели дефектации и сортировки деталей фиксируют в дефектовочных ведомостях или при помощи специальных суммирующих счетных устройств.

Дефектацию обычно начинают с наружного осмотра деталей, определяя их общее техническое состояние и выявляя внешние дефекты — трещины, пробоины, вмятины и др. Для выявления скрытых дефектов применяют приборы и приспособления, работа которых основана на неразрушающих методах контроля.

Развитие средств и методов дефектации в итоге позволяет улучшить качество ремонта автотранспортных средств. На крупных авторемонтных заводах используют автоматизированные системы управления (АСУ), в том числе и на участках дефектации деталей, позволяющие получать необходимую информацию о количественных показателях производственного процесса, потребностях в материалах, комплектующих изделиях и обеспечивать ритмичность работы цехов и участков.

Комплекс методов дефектации или методов технической диагностики, позволяющий получить количественные критерии качества продукции, играет все более важную роль в обеспечении ресурса капитально отремонтированных автотранспортных средств до уровня 0,8 ресурса новых.

^

2014-02-17

2014-02-17 450

450