Ремонт трубных шаровых мельниц. Особенности их ремонта.

Смотри вопрос 31.

После очистки детали подвергают контролю и сортировке (дефектовке).

Дефектовка —.определение технического состояния деталей; сортировка их на годные, требующие ремонта и негодные; определение маршрута для деталей, требующих ремонта.

К годным относятся детали, у которых отклонения в размерах и форме находятся в пределах допускаемого износа, указанною в технических условиях на ремонт машины.

Подлежат ремонту детали, износ которых выше допустимого, или имеются другие восстанавливаемые дефекты.

Негодными деталями являются те, восстановление которых невозможно или экономически нецелесообразно вследствие большого износа и других серьезных дефектов (деформации, изломы, трещины).

Причинами выбраковки деталей в основном являются разнообразные виды износов, которые определяются следующими факторами:

конструктивным — предельное изменение размеров деталей ограничено их прочностью и конструктивным изменением сопряжения;

технологическим — предельное изменение размеров деталей ограничивается неудовлетворительным выполнением ею служебных функций в работе узла или агрегата (так, износ шестерен насоса не обеспечивает давления или производительности нагнетания и др.);

|

|

|

качественным — изменение геометрической формы деталей при износе ухудшает работу механизма или машины (износ молотков, щек дробилок и др.);

экономическим — допустимое уменьшение размеров деталей ограничивается снижением производительности машины, увеличением потери передаваемой мощности на трение в механизмах, увеличением расхода смазки и другими причинами, что оказывает влияние на себестоимость выполняемой работы.

Дефектовка деталей оборудования осуществляется в соответствии с техническими условиями, которые включают: общую характеристику детали (материал, термическая обработка, твердость и основные размеры); возможные дефекты, допустимый без ремонта размер; предельно допустимый размер детали для ремонта; признаки окончательного брака. Кроме того, в технических условиях приводятся указания о допускаемых отклонениях от геометрической формы (овальность, конусность).

Технические условия на дефектовку оформляются в виде специальных карт, в которых кроме перечисленных данных, указываются способы восстановления и ремонта деталей.

Приводимые в технических условиях данные, относящиеся к допустимым и предельным значениям износов и размеров, должны основываться на материалах по

Приводимые в технических условиях данные, относящиеся к допустимым и предельным значениям износов и размеров, должны основываться на материалах по

изучению износов с учетом условий работы деталей.

Детали дефектуют и контролируют визуально и при помощи мерительного инструмента, а в отдельных случаях с применением приспособлений и измерительных приборов. Визуально проверяют общее техническое состояние деталей и выявляют видимые внешние дефекты. Для лучшего обнаружения поверхностных дефектов, рекомендуется предварительно тщательно очистить поверхность и затем протравить ее 10—20%-ным раствором серной кислоты. Кроме того, при визуальном методе дефекты обнаруживают посредством остукивания и ощупывания деталей.

|

|

|

Контроль скрытых дефектов осуществляют гидравлическим, пневматическим, магнитным, люминесцентным и ультразвуковым м о годами, а также рентгеновскими лучами.

Гидравлический и пневматический методы дефектовки применяют для контроля деталей и узлов на герметичность (водо- и газонепроницаемость) и выявления трещин в корпусных деталях, сосудах. Для этого используют специальные стенды, оснащенные емкостями и насосными системами.

Магнитный метод дефектовки деталей основан на появлении магнитного поля рассеяния при прохождении через дефектную деталь магнитного потока. В результате на их поверхности под этими дефектами изменяется направление линий магнитного поля (рис. 22) вследствие неодинаковой магнитной проницаемости.

/ способ контроля — для обнаружения дефектов (трещин и др.) поверхность детали покрывают ферромагнитным порошком (прокаленная окись железа-крокус) или суспензией, состоящей из двух частей керосина, одной части трансформаторного масла и 35—45 г/л ферромагнитного мелкодробленого порошка (окалины). Для более четкого обнаружения возмущения магнитного поля на светлых деталях рекомендуется применяв черные магнитные порошки, на темных поверхностях — красные. Этот вид контроля более чувствителен при выявлении внутренних дефектов детали и применяется при неизвестных магнитных характеристиках материала детали.

2 способ контроля — выявление поверхностных трещин и мелких и средних деталях, изготовленных только из высокоуглеродистых и легированных сталей. Он производительнее и удобнее I способа. Для лучшего выявления дефектов применяют различные виды намагничивания деталей. Поперечные трещины лучше выявляются при

продольном намагничивании, а продольные и расположенные под углом — при циркулярном намагничивании.

Продольное намагничивание ведется в поле электромагнита или

Продольное намагничивание ведется в поле электромагнита или

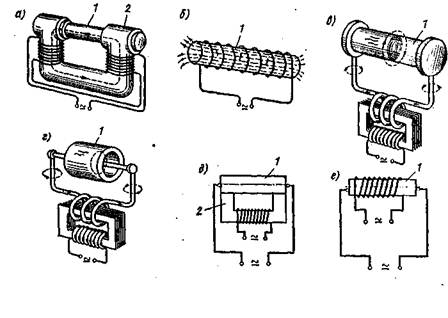

Рис. 23. Схемы способов намагничивания деталей:

а, б — продольное; в. г — циркулярное; д, е —комбинированное; 1 — намагничиваемая деталь; 2 — электромагнит соленоида (рис. 23, а, б), циркулярное — пропусканием переменного или постоянного тока большой силы (2000—3000 А) через деталь или медный стержень, установленный в отверстие пустотелых деталей — втулки, пружины и др. (рис. 23, в, г). Для выявления дефекта любого направления за один прием используется комбинированное намагничивание (рис.23, д, е).

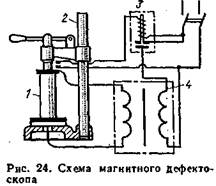

После магнитной дефектоскопии детали необходимо промыть в чистом трансформаторном масле и размагнитить. Схема прибора магнитной дефектоскопии показана на рис. 24. Прибор состоит из прибора для намагничивания 2, магнитного пускателя 3 и трансформатора 4.

Прибор для циркулярного намагничивания представляет собой стойку, к которой неподвижно закреплен стол с нижней контактной медной плитой и подвижная головка с контактным диском, перемещающимся по стойке. Деталь 1 плотно зажимают между контактным и плитой и включают трансформатор (или батарею аккумулятора). Ток от вторичной обмотки трансформатора напряжением 4—6 В подводится к медной плите и контактному диску и при контакте с деталью 1 происходит намагничивание, которое продолжается 1—2 с. Затем деталь погружают в ванну с суспензией на 1—2 мин, вынимают и осматривают для определения мест дефекта.

|

|

|

|

На ремонтных предприятиях наибольшее распространение получил универсальный магнитный

дефектоскоп типа М-217, который позволяет проводить циркулярное, продольное и местное намагничивание, магнитный контроль и размагничивание.

Дефектоскоп состоит из силовою агрегата, с помощью которого создается магнитное поле, намагничивающего устройства (контакты и соленоид) и ванны для магнитной суспензии.

Промышленность выпускает и другие магнитные дефектоскопы: стационарные — МЭД-2 и 77ПМД-ЗИ, а также переносной 77МД-1Ш и полупроводниковый ППД.

Переносные дефектоскопы позволяют контролировать детали непосредственно на машинах, особенно крупные детали, которые трудно или невозможно снять и исследовать с помощью стационарных установок.

Методом магнитной дефектоскопии можно контролировать лишь стальные и чугунные детали, устанавливая наружные и внутренние дефекты размером до 1—10 мкм.

Люминесцентный метод контроля деталей основан на способности некоторых веществ флюоресцировать (поглощать) лучистую энергию и отдавать ее в виде светового излучения в течение некоторого времени при возбуждении вещества невидимыми ультрафиолетовыми лучами.

Этим методом выявляют поверхностные дефекты типа волосяных трещин на деталях из немагнитных материалов. На поверхность исследуемой детали наносят слой флюоресцирующей жидкости, которая за JO—15 мин проникает во все поверхностные дефекты. После этого излишек жидкости удаляют с поверхности детали. Затем на

протертую поверхность наносят тонкий слой проявляющего порошка, который вытягивает из трещин и других дефектов проникшую туда флюоресцирующую жидкость. После облучения поверхности детали ультрафиолетовым светом те места, из которых была вытянута флюоресцирующая жидкость, начинают светиться, указывая на локализацию поверхностных дефектов.

В качестве флюоресцирующей жидкости применяют смесь из 85% керосина, 15% маловязкого минерального масла с добавкой 3 г на литр эмульгатора ОП-7, а проявляющие порошки состоят из окиси магния или селикогеля. Источниками ультрафиолетового излучения служат ртутно-кварцевые лампы типа ПРК-1, ПРК-4, 77ПЛУ-2 и СВДШ со специальным светофильтром УФС-3. Применяются также

переносная установка ЛЮМ-1 и стационарный дефектоскоп ЛДА-3.

|

|

|

С помощью люминесцентного метода можно определять поверхностные дефекты с размерами 1—30 мкм.

Ультразвуковой метод контроля основан на отражении ультразвуковых колебаний от имеющихся внутренних дефектов детали при про хождении их через металл вследствие резкого изменения плотности среды.

|

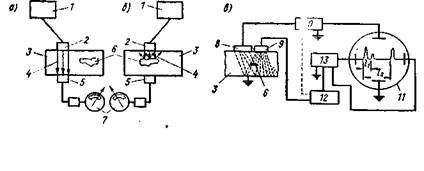

Рис. 25. Схемы действия ультразвуковых дефектоскопов:

а —теневой метод (дефект не обнаружен); б —теневой метод (дефект обнаружен);

• — метод отражения

В ремонтном производстве существуют два способа ультразвуковой дефектоскопии: звуковой тени и отражения импульсов (сигналов). При способе звуковой тени (рис. 25, а, б) ультразвуковой генератор / воздействует на пьезоэлектрическую пластину 2, которая в

свою очередь действует на исследуемую деталь 3. Если по пути ультразвуковых волн 4 оказывается дефект 6, то они отразятся и не попадут на приемную пьезоэлектрическую пластинку 5, в результате чего за дефектом появится тень, которую отмечает регистрирующий прибор 7. '

При способе отражения (рис. 25, в) от генератора 12 через пьезоэлектрический излучатель 9 ультразвуковые волны передаются на деталь 3, проходя ее и отразившись от ее противоположного конца, возвращаются к приемному щупу 8. При наличии дефекта 6 импульсы ультразвука отразятся раньше. Попавшие на приемный щуп

8 и преобразованные в электрические сигналы импульсы подаются через усилитель 10 в электроннолучевую трубку 11. С помощью генератора развертки 13, включаемого одновременно с генераторо 12, сигналы получают горизонтальную развертку луча на экране трубки 11, где возникает начальный импульс в виде вертикального пика. Отражаясь от дефекта, волны более быстро возвращаются, и на экране появляется второй импульс, отстоящий от первого на расстоянии /j. Третий импульс соответствует сигналу, отраженному от противоположной стороны детали. Расстояние /2 соответствует толщине детали, а расстояние /t — глубине залегания дефекта. Измеряя время от момента посылки импульса до момента приема эхо-сигнала, можно определить расстояние до внутреннего дефекта.

Для ремонтных целей используется усовершенствованный ультразвуковой дефектоскоп УЗД-7Н, выполненный по импульсной схеме и позволяющий вести контроль изделий по способу отраженных сигналов, а также по способу сквозного просвечивания (звуковой тени).

Максимальная глубина просвечивания для стали составляет 2,6 м при плоских и 1,3 м при призматических щупах, минимальная глубина 7 мм. Кроме того, наша промышленность выпускает ультразвуковые дефектоскопы ДУК.-5В, ДУК-6В, УЗД-ЮМ и др. с высокой чувствительностью, которые можно применять в ремонтном производстве.

Контроль рентгеновскими лучами основан на свойствах электромагнитных волн по-разному поглощаться воздухом и твердыми телами (металлами). Лучи, проходящие через материалы, незначительно теряют свою интенсивность, если на их пути встречаются пустоты в контролируемой детали в виде трещин, раковин и пор.

Спроектированные на экран выходные лучи покажут затемненные или более ярко освещенные места, отличающиеся от общего фона.

Эти пятна и полосы различной яркости указывают на дефекты в материале. Кроме рентгеновских лучей, в дефектоскопии применяют лучи радиоактивных элементов—гамма-лучи (кобальт-60, цезии-137 и др.). Данный способ сложен и поэтому на ремонтных предприятиях применяется редко (при контроле швов у корпуса вращающихся печей и мельниц и т. п.).

Дефектовка деталей краской широко используется в ремонтной практике при ремонте оборудования на месте установки его или в стационарных условиях при контроле крупных деталей типа рам, станин, картеров и др.

Сущность метода заключается в том, что обезжиренную бензином исследуемую поверхность детали окрашивают специальной ярко-красной.жидкостью, обладающей хорошей смачиваемостью и проникающей в мельчайшие дефекты (в течение 10—15 мин). Затем ее смывают с детали и последнюю окрашивают белой нитроэмалью, которая впитывает в себя проникшую в дефекты детали красящую жидкость. Жидкость, выступая на белом фоне детали, указывает на форму и величину дефектов. На этом принципе основано определение дефектов с помощью керосина и меловой обмазки.

Контроль и дефектовка различных деталей оборудования характеризуются определенными особенностями, при которых применяются специализированный инструмент и оборудование.

Контроль и дефектовка различных деталей оборудования характеризуются определенными особенностями, при которых применяются специализированный инструмент и оборудование.

Валы. Наиболее часто встречающиеся дефекты валов — погнутость, износ опорных поверхностей, шпоночных канавок, резьб, шлицев, резьб, шеек и трещины.

Погнутость валов проверяют в центрах токарного или специального станка на биение, пользуясь для этой цели индикатором, укрепленным на специальной стойке.

Овальность и конусность шеек коленчатого пала определяют замером микрометра в двух сечениях, отстоящих от галтелей на расстоянии 10—15 мм. В каждом поясе измерение производят в двух перпендикулярных плоскостях. Предельные размеры посадочных мест, шлицев, шпоночных канавок оцениваются при помощи предельных скоб, шаблонов и другого мерительного инструмента.

Трещины валов выявляют внешним осмотром, магнитными дефектоскопами и другими методами. Валы и оси бракуют, если обнаружены трещины глубиной более 10% диаметра вала. Уменьшение диаметра шеек вала при проточке (шлифовке) в случае ударной нагрузки допускается не более чем на 5%, а при спокойной нагрузке—не

более 10%.

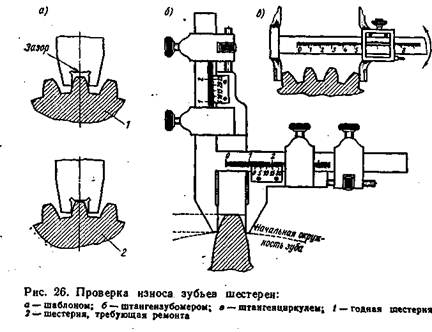

Зубчатые колеса. О пригодности зубчатых колес к работе судят в основном по износу зуба по толщине (рис. 26). Зубья замеряют по толщине штангензубомерами, тангециальными и оптическими зубомерами, шаблонами. Толщину зуба цилиндрических зубчатых колес

измеряют в двух сечениях. У каждого зубчатого колеса измеряют три зуба, расположенных один относительно другого под углом 120°. Перед началом замера наиболее изношенные зубья отмечают мелом. Предельный износ зуба по толщине (считая по начальной окружности) не должен превышать: для открытых передач (III—IVклассов) Подшипники качения. Для контроля подшипников качения применяют приспособления разных типов, на которых определяют радиальные и осевые люфты в подшипниках. Радиальный а)

люфт проверяют с использованием приспособления, представленного на рис. 27. Проверяемый подшипник внутренним кольцом устанавливают на оправку и зажимают гайкой. Сверху одним концом стержень 4 упирается в поверхность наружного кольца подшипника, а другим — в ножку контрольного миниметра 5. Снизу одним концом стержень 2 упирается в поверхность наружного кольца подшипника, а другим концом связан с системой рычагов. Стержень 4 проходит в трубке 3, а стержень 2 — в головке. Трубка 3 и стержень 2 при помощи рычагов соединены с линейкой 1, по которой передвигается груз Р. Если груз Р находится с правой стороны, трубка 3 давит на наружное кольцо подшипника сверху — кольцо переместится вниз, вследствие чего стержень 4 тоже переместится вниз и на миниметре 5 фиксируют показание стрелки. Если груз Р переместится на левую сторону, то на наружное кольцо подшипника давит стержень 2 — кольцо переместится вверх. Стержень 4 также переместится вверх, при этом снова фиксируют показание миниметра. Разность между показаниями стрелки миниметра и будет радиальным зазором в проверяемом подшипнике.

2014-02-17

2014-02-17 7345

7345