Техническое обслуживание и ремонт механизмов талевой системы

Тема 10. Техническое обслуживание и ремонт бурового оборудования

Талевая система любой буровой установки включает в себя кронблок, талевый блок, талевый канат и крюк.

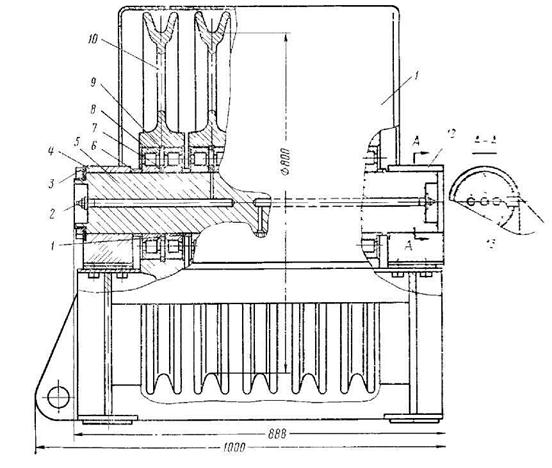

Кронблок является неподвижным узлом талевой системы и предназначен для поддержания на весу талевого блока, крюка и подвешенного на нем груза. На рис. 23 представлена конструкция кронблока установки БУ-80. Уход за кронблоком заключается в основном в подтяжке всех резьбовых соединений и смазке подшипников, что обеспечивает его длительную и безотказную работу.

Рис. 23. Кронблок

Роликовые подшипники 8 заполняют один раз в неделю универсальной среднеплавкой смазкой УС-3 через масленки 2 при помощи ручного насоса. Состояние подшипников контролируется канатными блоками 10, которые должны вращаться на оси 5 свободно, без заедания и шума, не задевая кожух 11. Во время работы необходимо контролировать температуру подшипников, которая не должна превышать 70° С, так как при более высокой температуре смазка теряет свои качества. Нагрев до более высокой температуры свидетельствует об отсутствии смазки или о ее загрязнении. В последнем случае смазочные каналы и подшипники промывают с помощью ручного насоса керосином или дизельным топливом, а затем заполняют новой смазкой.

Шум в подшипниках при вращении свидетельствует об их износе, а заедание канатных блоков об их поломке. В обоих случаях подшипники подлежат замене.

Перегрузка осей при прихватах и ловильных работах может вызвать их изгиб, что приводит к биению блоков и интенсивному износу подшипников. Такие кронблоки ремонтируют в мастерских.

При ремонте кронблока заменяют роликоподшипники, крепежные и другие детали, износ которых превышает допустимый.

Смена роликоподшипников канатных блоков вызывается недопустимым люфтом или поломкой их. Подшипники, у которых радиальный зазор превышает 0,5 мм, подлежат замене. Перед установкой новых подшипников необходимо проверить размер отверстия в ступице блока, который в сопряжении с фактическим размером наружного диаметра верхнего кольца подшипника должен гарантировать сборку с натягом 0,035 мм. Перед установкой подшипника блок предварительно нагревают до 100—160° С, что облегчает монтаж и уменьшает износ посадочного отверстия блока. При каждом капитальном ремонте ось кронблока проверяют магнитным дефектоскопом.

Наиболее быстро изнашиваются блоки, ближе расположенные к ходовому концу. Поэтому при сборке блоков целесообразно переставить их на оси.

При ремонте вспомогательного блока восстанавливают профиль канавки блока проточкой, а также заменяют ось блока и втулку.

Рама кронблока не должна иметь трещин и короблений; балки рамы должны быть параллельны; отклонение от параллельности на всей длине балки не должно превышать ±5 мм, деформированную раму необходимо править или заменить дефектные балки равнопрочными новыми.

После ремонта деталей, перед сборкой кронблока необходимо очистить от грязи каждый в отдельности смазочный канал в оси, промывая его керосином или продувая сжатым воздухом. Затем, ввинтив масленки в торцы оси, продавливают смазку ручным насосом через все отверстия.

Сборка отремонтированного кронблока производится в последовательности, обратной разборке. Перед посадкой блоков на ось необходимо обильно смазать роликоподшипники.

После сборки проверяют от руки легкость вращения каждого канатного блока в отдельности. При вращении любого из блоков соседний не должен вращаться.

Торцовое биение ручья блока, измеренное в наиболее удаленных точках, не должно превышать 1 мм. На, рабочих поверхностях ручья допускается заварка единичных раковин диаметром до 5 мм и глубиной до 2 мм с последующей зачисткой.

Сварочные швы рамы кронблока не должны иметь трещин, шлаковых включений, газовых пузырей, подрезов, пережога и других пороков, влияющих на прочность шва.

Талевый блок (рис. 24) является подвижной частью талевой системы. Характер износа деталей талевого блока и виды ремонтных работ такие же, как у кронблока, за исключением восстановления серьги, пальцев серьги, верхнего щита, нижнего щита и щек.

На поверхности серьги талевого блока в плоскости опасного сечения допускается углубление от износа до 3 мм при ширине до 10 мм. Заварка изношенных поверхностей не допускается. Каждые 6 мес. необходимо проверять щеки, пальцы серьги и ось магнитным или другим способом. Особое внимание при ремонте необходимо обращать на щеки талевого блока. В процессе бурения и при спуско-подъемных операциях он воспринимает статические, динамические и вибрационные нагрузки, которые повышают напряжения в отдельных элементах. В процессе эксплуатации отмечаются случаи обрыва щек вследствие ослабления посадки пальцев. При наличии трещин в щеках их необходимо заменить новыми. Выработка в щеках удаляется наплавкой электродами, близкими по составу основному металлу щек. Пальцы серьги с износом по диаметру более 2 мм подлежат замене. Вмятины кожуха выправляют после нагрева газовой горелкой, а надрывы заваривают.

Талевые канаты в процессе работы подвержены следующим видам износа:

1. истиранию на ходовом конце в результате трения между витками при намотке на барабан лебедки и сматывании с него, трения о фланцы барабана при переходе с одного ряда навивки на другой и трения о канавки роликов талевой системы;

2. скоблящему действию вследствие прорезания верхними витками намотки нижних витков, а также попадания песка на смазку талевого каната;

3. усталостному износу в результате перегиба каната на роликах и обратного перегиба на барабане лебедки;

4. усталостному износу на неподвижном конце из-за знакопеременных нагрузок и вибраций каната.

В результате канат изнашивается неравномерно по длине. Интенсивный износ на небольшом участке при работе без перепуска приводит к преждевременному выходу его из строя. Степень износа каната определяется числом оборванных проволок на шаге свивки. Отбраковке подлежат канаты, в которых оборвано 10% от общего числа проволок. После оснастки нового каната следует дать ему поработать некоторое время при небольших нагрузках. Правильная навивка каната на барабан лебедки во время эксплуатации каната удлиняет срок его службы. В случае, когда витки на барабане не исходят до фланца барабана или же у одного фланца наматывается виток на виток, канат быстро выходит из строя. Такая навивка объясняется неправильной установкой лебедки, т. е. ось подъемного вала барабана не горизонтальна и не параллельна оси крон-блока. Для правильной навивки необходимо устранить дефект монтажа. Проволоки и пряди каната в процессе работы передвигаются одна относительно другой, вызывая износ каната за счет сил трения. В начальный период канат имеет заводскую смазку, но в процессе работы она выжимается наружу и быстро теряется. Поэтому в процессе эксплуатации канат должен смазываться. Наружная смазка предохраняет канат от истирания и от коррозии. Смазка в любое время года наносится в подогретом состоянии с помощью кисти во время сматывания каната с барабана. В качестве смазочных материалов применяют технический вазелин в летнее время и смазочный мазут в любое время года.

При бурении до 1500 м смазку производят через два-три рейса, а после 1500 м перед каждым спуском и подъемом.

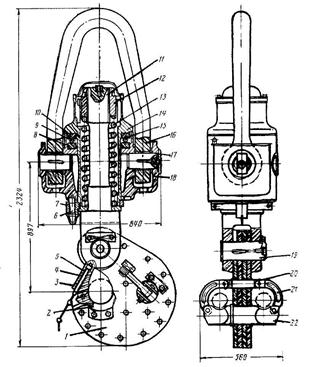

Буровые крюки и крюкоблоки служат для поддержания на весу бурильной колонны с вертлюгом во время бурения, для подвешивания с помощью штропов и элеватора обсадных и бурильных колонн при спуско-подъемных операциях, а также для выполнения вспомогательных работ в процессе бурения и монтажно-демонтажных работ. По способу изготовления крюки делятся на литые, кованые и составные (пластинчатые).

Основными неисправностями крюков могут быть следующие: не обеспечен ход крюка 130—145 мм, что вызвано либо ослаблением пружины 13, либо ее поломкой; не закрывается защелка крюка, состоящая из корпуса 4, стопора 5 и пружины 3, что чаще всего является следствием поломки пружины; крюк не фиксируется от проворачивания стопором поворота 6, снабженным пружиной 7, что происходит при поломке пружины иди стопора.

Все эти неисправности выявляются при проверке технического состояния крюка. Вышедшие из строя детали заменяют новыми. Кроме того, при текущем ремонте крюка проверяют резьбовые соединения и заменяют крепежные детали, а также смазывают упорный подшипник и другие пары трения согласно карте смазки.

Крюк разбирают в определенной последовательности.

Рис. 25. Буровой крюк

После приступают к мойке деталей и составлению дефектной ведомости.

При внешнем осмотре деталей крюка особое внимание необходимо обратить на состояние резьбы, наличие трещин в стволе, которые в первую очередь появляются в нарезанной его части, и на износ подушки 2, которая защищает зев крюка от износа штропом вертлюга. Подушку с выработкой более 3 мм восстанавливают наплавкой или заменяют, удалив две старые заклепки и поставив новые.

Износ до 3 мм допускается для штропа в месте сопряжения с серьгой талевого блока, причем заварка не допускается.

Крюк переклепывают при ослаблении крепления пластин между собой. Склепка должна быть плотной и прочной, допускаются местные зазоры между пластинами величиной не более 1 мм.

Ствол, штроп, оси боковых рогов и пальцы, кроме обмера, проходят ультразвуковую или магнитную дефектоскопию. При наличии микротрещин или износа выше допустимой величины эти детали не восстанавливают, а заменяют новыми, так как в процессе эксплуатации они несут большие нагрузки.

Изношенные поверхности беговых дорожек радиально-упор-ного подшипника шлифуют и проверяют шаблоном на просвет с допуском до 0,15 мм. Шары с дефектами на поверхности заменяют, а остальные комплектуют так, чтобы их диаметры не отличались более чем на 0,02 мм. Разница диаметров центровых беговых дорожек шаров нижнего и верхнего колец не должна превышать 0,2 мм.

Пружины ствола с трещинами, изломами и размерами по высоте менее 730 мм заменяют новыми. Новая пружина должна иметь правильную цилиндрическую форму, а торцы пружины должны быть перпендикулярны к ее оси.

2014-02-18

2014-02-18 9168

9168