7.1. Понятие о высокоскоростном резании

Скорость резания при механической обработке материалов является одним из важнейших факторов, всесторонне влияющих на протекание процесса и его выходные показатели. Стремление достичь по возможности наивысшей скорости обработки объективно диктуется необходимостью снижения машинного времени.

Хронология важнейших этапов кардинального повышения скорости резания неразрывно связана с созданием все новых марок инструментальных материалов - от углеродистых сталей до сверхтвердых материалов на основе алмаза и плотных модификаций нитридов бора. Однако, сегодня применение процессов высокоскоростного резания как важнейших составляющих высоких технологий имеет смысл лишь в том случае, когда вся технологическая система - станок, инструментальная система, приспособления, система диагностики, компьютерная технологическая среда ориентирована на реализацию преимуществ высокоскоростной обработки.

Реальные возможности реализации высокоскоростного резания в производстве появились с созданием высокооборотных шпинделей главного движения на магнитных подшипниках (частота вращения n = 18000, 30000, 100000 об/мин) и других элементов станков.

|

|

|

В настоящее время понятие высокоскоростное резание применительно к различным видам обработки, группам обрабатываемых и соответственно инструментальных материалов относится к различным по уровню количественным скоростным диапазонам.

Значения высоких скоростей резания для нержавеющих сталей и искусственных неметаллических материалов отличаются на два порядка.

Таким образом, закономерности высокоскоростного резания одной группы материалов, например, эффективной высокоскоростной обработки алюминия или неметаллических материалов (до 10000 м/мин), невозможно применить при резании сталей, чугуна, жаропрочных, коррозионностойких и других труднообрабатываемых материалов (до 100…120 м/мин).

Из изложенного следует, что понятие высокоскоростное резание есть объектоориентированпое, отражающее жесткую связь значений скоростного диапазона со свойствами обрабатываемого и инструментального материала, технологической средой и видом обработки.

7.2. Физические особенности высокоскоростного резания

К принципиальным особенностям процресса необходимо отнести существенное уменьшение длительности (времени) контакта стружки с передней поверхностью режущего клина, снижение характеристик трения, сил резания и, как следствие, меньшая деформация материала поверхностного слоя изделия. Уменьшение времени контакта стружки с передней поверхностью инструмента и снижение трения уменьшают усадку стружки и степень деформации в зоне сдвига. Уменьшаются объем пластически деформируемого материала, количество выделяющегося тепла и резко возрастает его доля, уходящая в стружку. В итоге создаются условия, в которых формируется высококачественный поверхностный слой изделия.

|

|

|

В то же время некоторые явления в процессе стружкообразования, возникающие в условиях высокоскоростного резания, приводят к повышению интенсивности износа инструмента

7.3. Износ инструмента

С изменением скорости резания происходит трансформация механизмов износа, изменение соотношения их роли в суммарном размерном износе инструмента, формах его проявления.

В диапазоне значения скоростей резания, которые относят к высоким, резко интенсифицируется термоактивируемые процессы износа (диффузионный, окислительный, фазовых переходов). Следовательно, регулирование скоростного резания должно быть направлено на «погашение», снижение интенсивности этих термоактивируемых процессов путем снижения тепловыделения и эффективного отвода тепла из зоны резания.

7.4. Применение СОТС и сухое высокоскоростное резание

С увеличением скорости резания увеличивается работа внешнего трения и соответственно количество тепла в зоне контакта круга с деталью, в то же время при высокоскоростном резании, особенно при шлифовании увеличивается интенсивность центробежных и вихревых воздушных потоков, препятствующих проникновению СОТС в зону обработки. В результате, например, процесс шлифования идет почти всухую, при высоких контактных температурах, что приводит к образованию прижогов на обработанной поверхности, большему износу круга за счет «тепловых ударов» и другим отрицательным явлениям. В связи с этим роль СОТС при высокоскоростном шлифовании значительно больше, чем при работе с обычными скоростями резания.

Задача повышения эффективности действия СОТС решается по двум направлениям:

• разработка способов подачи СОТС непосредственно в зону шлифования;

• разработка рациональных составов СОТС для активизации их полезного физико-химического воздействия на процесс шлифования.

Наиболее простым и дешевым средством подачи СОТС при шлифовании на повышенных скоростях резания являются конструкции сопел, позволяющие отсекать воздушный поток вокруг круга и направлять струю жидкости в зону контакта круга с деталью.

|

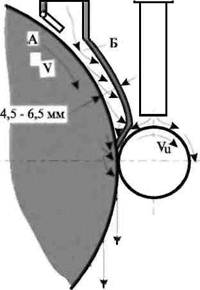

Рис. 7.1 Поток воздуха вокруг круга отсекается клапаном А, создавая в полости Б сопла разреженное пространство. В эту полость устремляется струя жидкости, разгоняется, создавая у выхода сопла определенное давление, и выходит в зону резания через поры круга, как это показано на рис. 7.1, и через зазор между передним козырьком сопла и поверхностью круга. По мере износа круга клапан А раскрывается больше, увеличивая подачу жидкости. Ширина сопла должна перекрывать ширину (высоту) круга и охватывать его по торцевым поверхностям. Способ не требует большого расхода и тонкой очистки жидкости и не вызывает сильного разбрызгивания при частоте вращения круга до 60 — 80 м/с.

Одно из направлений решения этой задачи состоит в обеспечении поступления в зону резания достаточного количества смазочно-охлаждатощих сред, например, через поры шлифовального крута можно за счет уменьшения периода стойкости или ограничения удельной производительности шлифовать закаленные стали

Качество поверхности при высокоскоростном резании имеет ряд достоинств. Как лезвийная, так и абразивная высокоскоростная обработка в состоянии конкурировать с такими чистовыми процессами, как ручная и лучевая полировка существенно превышая их по производительности и себестоимости.

|

|

|

Вопросы для самостоятельного контроля

1. Каково значение высокоскоростного резания?

2. Как создание новых марок инструментальных материалов влияло на диапазон применяемых скоростей резания?

3. Дайте характеристик)' диапазонов высоких скоростей резания различных групп обрабатываемых материалов.

4. Каковы диапазоны скоростей при фрезеровании традиционном, высокоскоростном и сверх высокоскоростном?

5. Дайте определение скоростного резания.

6. Каковы основные физические особенности высокоскоростного резания, определяющие положительный эффект?

Лекция 7 (10)

2014-02-24

2014-02-24 1181

1181