Принципиальная схема восстановления деталей СТС.

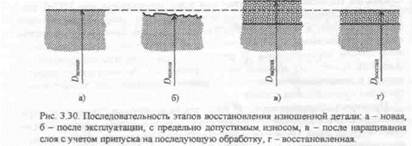

Во время работы под воздействием эксплуатационных факторов происходит изнашивание рабочих поверхностей деталей СТС – механическое коррозионное, абразивное, эрозионное, усталостное и др., в результате чего изменяются их размеры (рис.3.30)

В результате нарушается взаимное расположение сопрягаемых деталей, появляются перекосы, снижается герметичность уплотнений и т.п.

Различают допустимые и предельные износы. При допустимых изделие, в целом, сохраняет работоспособность, отказов не происходит и возможна дальнейшая его эксплуатация. Предельный износ характеризует такое состояние, при котором дальнейшая эксплуатация машины (механизма) запрещается и требуется проведение его ремонта - устранения износа и восстановления исходных (т.н. "построечных") характеристик. Силами судового экипажа решение этой задачи может быть проведено по 4-м вариантам.

Вариант 1 - изношена только одна из деталей сопряжения (например, вкладыш рамового или мотылевого подшипника главного дизеля). В этом случае, при наличии в комплекте ЗИП запасной, производят замену изношенной детали на новую.

|

|

|

Вариант 2 - предельные износы имеют обе детали сопряжения (цилиндр и поршень вспомогательного дизеля). Такая ситуация может быть разрешена с использованием метода ремонтных размеров, когда одна деталь (с данном случае втулка цилиндра) растачивается в заранее установленный размер, а поршень и кольца берут новые, но изготовленные на заводе в этот размер.

Ва риант 3 - при наличии на судне достаточно большого числа ранее вышедших из строя сопряжений подбирают пару, обеспечивающую работоспособность изделия (например, плунжер и втулку ТНВД) - т.е. проводят перекомплектацию сопрягаемых деталей.

Вариант 4 - занимаются восстановлением изношенных деталей. В этом случае изношенную поверхность вначале обрабатывают, удаляя следы износа (овальность, царапины, трещины и др.) и придавая ей правильную геометрическую форму (цилиндр, плоскость и др.), а затем каким-либо образом наращивают материал до размера Dнарощ, включающего припуск на последующую обработку (рис. 3.30, в). После этого производится обработка восстанавливаемой поверхности в размер Deoccmmан, равный номинальному (рис. 3.30, г).

Дополнительно следует отметить, что с учетом опыта эксплуатации, можно получить у восстановленной детали более высокий ресурс работы, если провести упрочнение ее поверхности.

2014-02-09

2014-02-09 1311

1311