Техническая норма времени

Трудоемкость и себестоимость выполнения технологических операций являются критериями эффективности спроектированного технологического процесса. Трудоемкости выполнения операций определяются расчетом на основе технических норм.

Нормой времени называют время, необходимое для выполнения работы (операции) в определенных организационно-технических условиях исходя из рационального использования производственных возможностей оборудования и рабочего места и с учетом передового производственного опыта. Норма времени выражается в часах или в минутах и устанавливается для каждой технологической операции.

Технической нормой выработки называют величину, обратную норме времени. Норма выработки выражает количество изделий (деталей), выпускаемых в единицу времени.

Различают три метода установления норм: 1) на основе изучения затрат рабочего времени наблюдением; 2) по нормативам; 3) сравнением и расчетом по типовым нормам. При первом методе норму времени устанавливают путем изучения затрат времени непосредственно в производственных условиях на рабочих местах. Этот метод используют для обобщения передового опыта и для разработки нормативов. При втором методе производят расчет длительности операции, используя нормативы длительности выполнения отдельных элементов работы (операции). При третьем методе нормирование операции осуществляется приближенно с использованием типовых норм. Первые два метода нормирования применяют в серийном и массовом производстве, третий метод — в единичном и мелкосерийном.

Норма времени на выполнение операции по обработке одной заготовки или по сборке одной сборочной единицы называется штучным временем.

Штучное время t ш для неавтоматизированного производства состоит из нескольких элементов:

t ш = t o + t в + t т + t орг + t п, (1.1)

где t o – основное (технологическое) время; t в – вспомогательное время; t т – время технического обслуживания рабочего места; t орг – время организационного обслуживания рабочего места; t п – время перерыва.

Основное время t o — время, затрачиваемое на непосредственное изменение размеров, формы, физико-механических свойств или внешнего вида обрабатываемой заготовки (станочная, кузнечная, слесарная и другая обработка), или время, затрачиваемое па соединение деталей при сборочных работах. При обработке на станках основное время определяют расчетным методом по формуле

, (1.2)

, (1.2)

где l p – расчетная длина обработки, мм (длина хода инструмента в направлении подачи); i – число рабочих ходов инструмента; S м – минутная подача инструмента, мм/мин.

При ручном подводе инструмента расчетная длина обработки представляет собой сумму собственно длины обработки l, размера врезания инструмента l в и размера схода (сбега) инструмента l сх:

l p = l + l в + l сх. (1.3)

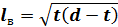

На рис. 1.3, а показана схема определения расчетной длины обработки для случая продольного точения.

При автоматическом цикле обработки следует учитывать путь холостого подхода l п инструмента к заготовке для облегчения работы инструмента в начале резания. На рис. 1.3, б показан путь l п при точении на многорезцовом токарном полуавтомате. На рис. 1.3, в — при продольном фрезеровании, на рис. 1.3, г — при сверлении. В этом случае расчетная длина

l p = l + l п + l в + l сх (1.4)

Значения величин l п, l в и l сх берут по нормативным таблицам. Значение l в можно определить и расчетным путем. Например, при продольном точении по схеме, показанной на рис. 1.3, а, l в = t ctg φ, где t – глубина резания; при фрезеровании паза (рис. 1.3, в)  , где t – глубина паза; d – диаметр фрезы; при сверлении отверстия стандартным сверлом (рис. 1.3, г) l в = 0,3 d, где d – диаметр сверла.

, где t – глубина паза; d – диаметр фрезы; при сверлении отверстия стандартным сверлом (рис. 1.3, г) l в = 0,3 d, где d – диаметр сверла.

Рис. 1.3. Схемы определения расчетной длины обработки для случая а - продольного точения; б – при обработке на много резцовом токарном автомате; в – при продольном фрезеровании; г – при сверлении.

Рис. 1.3. Схемы определения расчетной длины обработки для случая а - продольного точения; б – при обработке на много резцовом токарном автомате; в – при продольном фрезеровании; г – при сверлении.

Вспомогательное время — время, затрачиваемое на различные действия, обеспечивающие выполнение элементов работы, относящихся к основному времени, например на установку и снятие заготовки или собираемого узла, на пуск и останов станка или подъемника, на переключение режимов обработки в процессе выполнения операции, на

промеры заготовок или контроль качества сборки узла и др. Вспомогательное время может быть неперекрываемым и перекрываемым. Если вспомогательные работы выполняют не в процессе обработки (например, снятие обработанной заготовки и установка другой для обработки), то такое вспомогательное время называют неперекрываемым. Если же часть вспомогательных работ производят в процессе выполнения основной работы, то эта часть вспомогательного времени называется перекрываемой. При расчете нормы времени учитывают лишь ту часть вспомогательного времени, которая не может быть перекрыта машинным временем. Вспомогательное время рассчитывают в соответствии с действующими на данном предприятии нормативами по эмпирическим формулам или на основании хронометражных наблюдений.

Сумма основного времени t o и вспомогательного неперекрываемого времени t' в называется оперативным временем

t оп = t о +t ' в (1.5)

Оперативное время затрачивается на выполнение каждой операции н представляет собой основную часть технической нормы.

Время технического обслуживания t т затрачивается рабочим на смену инструмента, па правку инструмента (например, шлифовальных кругов), на регулировку и подналадку станка и другие действия, связанные с уходом за рабочим местом при выполнении заданной работы.

Время организационного обслуживания t орг включает затраты времени рабочего на уход за рабочим местом в течение смены (смазка и чистка механизмов, раскладка и уборка инструмента в начале и в конце смены, уборка рабочего места).

Время технического и организационного обслуживания рабочего места устанавливают на основании нормативов и во многих случаях определяют в процентах (до 4—8 %) к оперативному времени.

Время перерывов t п на отдых, производственную гимнастику и личные надобности регламентируют законодательством и исчисляют в процентах к оперативному времени. Для механических цехов t п ≈ 2,5 % от оперативного времени.

Штучное время рассчитывают по формуле

t ш = t оп(1+α+β+γ), (1.6)

где α, β, γ – коэффициенты, характеризующие соответственно время технического обслуживания, время организационного обслуживания и время на отдых и личные надобности.

В серийном производстве при расчете норм времени на партию необходимо учитывать подготовительно-заключительное время.

Подготовительно-заключительное время t п.з затрачивается рабочим перед началом обработки партии заготовок или партии сборочных единиц и после окончания задания. К подготовительной работе относится: получение задания, ознакомление с работой, наладка оборудования, в том числе установка специального приспособления; к заключительной работе относится: сдача выполненной работы, снятие специального приспособления и режущего инструмента, приведение в порядок оборудования и т. д. Подготовительно-заключительное время зависит от сложности задания, в частности от сложности наладки оборудования, и не зависит от размера партии.

В массовом производстве в силу повторяемости одной и той же операции необходимость в работах, выполняемых в подготовительно- заключительное время, отпадает.

В единичном производстве подготовительно-заключительное время включается в штучное время.

В серийном производстве норму времени на обработку партии заготовок или сборку партии сборочных единиц рассчитывают по формуле

Т п = t ш п + t п.з (1.7)

где п – размер партии.

Штучное время и подготовительно-заключительное время на выполнение операции над одной деталью образуют норму штучно-калькуляционного времени

t ш.к = t ш + t п.з/ п. (1.8)

На основе норм времени определяют расценки выполняемых операций, рассчитывают потребное количество оборудования для выполнения программы, осуществляют планирование производственного процесса.

Под типом производства понимается организационно-технологическая характеристика производственного процесса. Различают три типа производства: массовое, серийное и единичное.

Массовое производство характеризуется узкой номенклатурой ч большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых в течение продолжительного времени. В массовом производстве на каждом рабочем месте выполняется одна неизящно повторяющаяся операция. Масштаб производства в сочетании с трудоемкостью операции должен обеспечить полную загрузку рабочего места только одной операцией. Массовому производству свойственны следующие особенности: расположение оборудования в последовательности выполнения операций; применение высокопроизводительного оборудования, специальных приспособлений и инструмента; широкое использование транспортных устройств для передачи заготовок вдоль поточной линии; механизация и автоматизация технического контроля; короткие грузопотоки на линии обработки; наименьшая длительность производственного цикла, т. е. наименьший интервал календарного времени от начала до окончания процесса изготовления или ремонта изделия (части изделия).

Наиболее совершенной формой организации массового производства является прохождение заготовок по всем операциям без задержек, т. е. н е - п р е р ы в н ы м потоком. Для организации непрерывно-поточного производства требуется одинаковая или кратная производительность на всех операциях. На линии непрерывно-поточного производства обработанные заготовки или собранные узлы выпускаются через строго определенный промежуток времени, называемый тактом выпуска. Такт выпуска (в мин/шт) определяется по формуле

, (1.9)

, (1.9)

где Ф д – располагаемый (действительный) фонд времени в планируемом периоде (месяц, сутки, смена),ч; N – производственная программа на этот же период, шт.

Действительный фонд времени оборудования Ф д меньше номинального или календарного Ф н на размер потерь времени на ремонт оборудования, т. е.

. (1.10)

. (1.10)

Номинальный годовой фонд времени работы оборудования при односменной работе равен 2070[6] ч, при двухсменной — 4140 ч, при трехсменной — 6210 ч. Коэффициент η для металлорежущих станков составляет 0,98 — 0,96.

Непрерывно-поточное производство является наиболее прогрессивным и экономичным. По этому принципу строятся автоматические линии обработки (сборки)[7]. Особенность автоматического производства — выполнение операций без непосредственного участия рабочего либо под его наблюдением и контролем. Непрерывно-поточное производство может быть и неавтоматическим, если установку заготовок и их снятие после обработки выполняет рабочий.

Кроме линий непрерывно-поточного производства применяют и другую форму организации массового производства — прямоточную, при которой оборудование тоже располагают в последовательности технологических операций, но время на выполнение отдельных операций не равно и не кратно темпу выпуска деталей. В этом случае имеются межоперационные перерывы, вызванные несогласованностью выполнения отдельных операций во времени, и заготовки лежат в ожидании последующей операции. Длительность производственного цикла[8] при использовании прямоточной формы организации производства возрастает.

Серийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых или ремонтируемых периодически повторяющимися производственными партиями (сериями) при заданном объеме выпуска.

Производственной партией называют группу заготовок одного наименования и типоразмера, запускаемых в обработку одновременно или непрерывно в течение определенного интервала времени. Понятие «серия» относится к числу машин, запускаемых в производство одновременно. Число деталей в партии и число машин в серии могут быть различными.

Серийное производство условно разделяют на мелкосерийное, среднесерийное и крупносерийное. Серийность производства характеризуется коэффициентом К закрепления операций за одним рабочим местом. Если за одним рабочим местом закреплено от 2 до 5 операций, т. е. коэффициент К = 2 ÷ 5, то такое производство считают крупносерийным; при К = 6 ÷ 10 — среднесерийным, при К > 10 – мелкосерийным.

Серийному производству свойственны следующие особенности: необходимость переналадки станков с операции на операцию, поскольку за

одним рабочим местом закреплено несколько операций; расположение оборудования по потоку (в крупносерийном производстве) или по групповому признаку — группы токарных, фрезерных и других станков (в мелкосерийном производстве); наличие межоперационного складирования заготовок; более длинный грузопоток по сравнению с массовым производством; более длительный цикл изготовления изделий.

Единичное производство характеризуется широкой номенклатурой изготовляемых или ремонтируемых изделий и малым объемом их выпуска. Участку единичного производства свойственны следующие особенности: применение универсального оборудования, универсальных приспособлений и инструмента; размещение оборудования группами по видам станков (токарные, фрезерные и т. д.); наиболее длительный цикл изготовления деталей. По принципу единичного производства организованы цехи опытных производств.

Конец лекции № 01.

[1]. Полуфабрикатом называется изделие предприятия-поставщика, подлежащее дополнительной обработке или сборке.

[2]. Рабочее место — часть производственной площади цеха, на которой размешены один или несколько исполнителей работы и обслуживаемая ими единица технологического оборудования или часть конвейера и (на ограниченнее время) предметы производства.

[3]. Технологическая операция – основная часть технологического процесса, содержащая элементы процесса.

[4]. Заготовка – предмет производства, из которого изменением формы, размеров, качества поверхности и свойств материала изготовляют детали или неразъемную сборочную единицу.

[5]. Термин «узел» употребляется в технической литературе в смысле «сборочная единица». Узел как техническое понятие – это сборочная единица, которая может собираться отдельно от других сборочных единиц или изделия в целом и выполнять определенную функцию в изделии только совместно с его составными частями, например вал в сборе с зубчатыми колесами.

[6] В реальных расчетах необходимо уточнять годовой фонд рабочего времени по табелю соответствующего предприятия с учетом текущего года. Примеч. автора.

[7] Рассматривается пример предприятия УПЗ в котором широко используются роторные линии.

[8] Длительностью производственного цикла называют время между началом и окончанием производственного процесса изготовления одного изделия (заготовки, детали, сборочной единицы, машины в целом) или партии изделий.

2014-02-24

2014-02-24 2801

2801