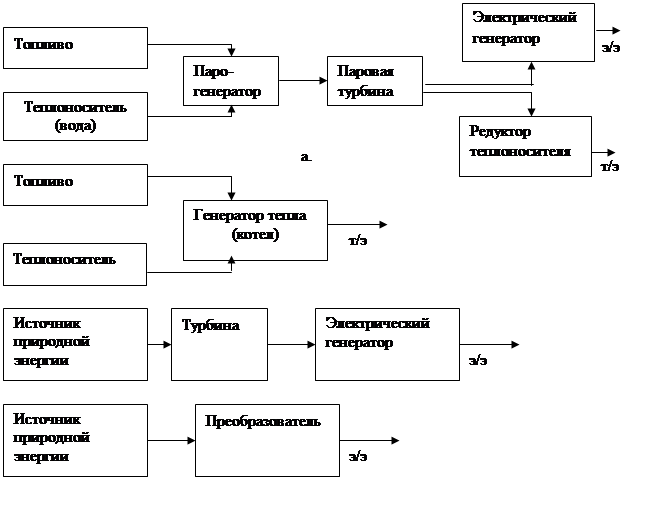

Получение энергии из топливно-энергетических ресурсов (ТЭР) посредством их сжигания в настоящее время наиболее простым и доступным способом производства энергии. Поэтому до 75% всей электроэнергии в стране вырабатывается на тепловых электростанциях (ТЭС). При этом возможны как совместная выработка тепловой и электрической энергии, например, на теплоэлектростанциях (ТЭЦ), так и их раздельное производство (рис. 1.4).

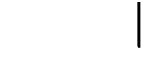

Структурная схема ТЭС приведена на рис. 1.5. Работа происходит следующим образом. Система топливоподачи 1 обеспечивает поступление твердого, жидкого или газообразного топлива к горелке 2 парового котла 3. Предварительно топливо соответствующим образом подготавливается, например, уголь дробится до пылевидного состояния в дробилке 4, подсушивается и насыщается воздухом, который дутьевым вентилятором 5 от воздухозаборника 8 через подогреватель 6 также подается к горелке. Тепло, выделяемое в топке котла, используется для нагрева воды в теплообменниках 7 и образования пара. Вода подается насосом 10 после того, как проходит специальную систему водоподготовки 11. Пар из барабана 9 при высоком давлении и температуре поступает в паровую турбину 12, где энергия пара преобразуется в механическую энергию вращения вала турбины и электрического генератора 13. Синхронный генератор вырабатывает переменный трехфазный ток. Отработанный в турбине пар конденсируется в конденсаторе 14. Для ускорения этого процесса используется холодная вода естественного или искусственного водоема 15 или специальные охладители – градирни. Конденсат насосами вновь подается в парогенератор (котел). Такой цикл называется конденсационным. Электростанции, использующие этот цикл (КЭС), вырабатывают только электрическую энергию. На ТЭЦ часть пара из турбины забирается при определенном давлении до конденсатора и используется для нужд потребителей тепла.

б.

Рис.1.4. Блок-схема производства электрической и тепловой энергии.

а- совмещенное производство; б – раздельное производство

э/э – электроэнергия; т/э - тепловая энергия.

|

| Рис.1.5. Структурная схема ТЭС. |

Топливо и его приготовление. На ТЭС используется твердое, жидкое и газообразное органическое топливо. Его общая классификаций приведена в табл.1.4 [4].

Таблица 1.4. Общая классификация топлива.

| Агрегатное состояние топлива | Естественное | Искусственное |

| Твердое | Древесина, торф, бурый уголь, антрацит, сланцы | Древесный уголь, кокс, термоантрацит и др. |

| Жидкое | Нефть | Продукты перегонки и переработки нефти: мазут, бензин, керосин, лигроин. |

| Газообразное | Природный газ, нефтепромысловый попутный газ | Газы: доменный, генераторный, коксовый, крекинговый, пиролизный и др. |

Топливо в том виде, в каком оно сжигается, называется "рабочим топливом”. В состав рабочего топлива (твердого и жидкого) входят: углерод С, водород Н, кислород О, азот N, зола А и влага W. Выражая компоненты топлива в процентах, отнесенных к одному килограмму массы, получим уравнение состава рабочей массы топлива.

(1.1)

(1.1)

Сера  называется летучей и составляет часть общего количества серы, находящейся в топливе, остальная негорючая часть серы входит в состав минеральных примесей.

называется летучей и составляет часть общего количества серы, находящейся в топливе, остальная негорючая часть серы входит в состав минеральных примесей.

Естественное газообразное топливо содержит: метан, этан, пропан, бутан, углеводороды, азот, углекислый газ. Последние два компонента – балласт. Искусственное газообразное топливо имеет в своём составе метан, окись углерода, водород, углекислый газ, водяные пары, азот, смолы.

Основной теплотехнической характеристикой топлива является теплота сгорания, которая показывает, какое количество теплоты в килоджоулях выделяется при сжигании 1 кг твердого, жидкого или 1 м3 газообразного топлива. Различают высшую и низшую теплоту сгорания.

Высшей теплотой сгорания топлива  называют количество теплоты, выделяемой топливом при полном его сгорании c учётом теплоты, выделившейся при конденсации водяных паров, которые образуются при горении.

называют количество теплоты, выделяемой топливом при полном его сгорании c учётом теплоты, выделившейся при конденсации водяных паров, которые образуются при горении.

Низшая теплота сгорания  отличается от высшей тем, что не учитывает теплоту, затрачиваемую на образование водяных паров, которые находятся в продуктах сгорания. При расчётах используют низшую теплоту сгорания, т.к. теплота водяных паров бесполезно теряется с уходящими в дымовую трубу продуктами сгорания.

отличается от высшей тем, что не учитывает теплоту, затрачиваемую на образование водяных паров, которые находятся в продуктах сгорания. При расчётах используют низшую теплоту сгорания, т.к. теплота водяных паров бесполезно теряется с уходящими в дымовую трубу продуктами сгорания.

Взаимосвязь высшей и низшей теплоты сгорания для рабочей

массы топлива определяется уравнением

(1.2)

(1.2)

Для сравнения различных видов топлива по величине теплоты сгорания введено понятие "условное топливо" (у. т.). Условным считают топливо, низшая теплота сгорания которого при рабочей массе равна 293 кДж/кг для твёрдого и жидкого топлива или 29300 кДж/м3 для газообразного топлива. В соответствии с этим каждое топливо имеет свой тепловой эквивалент

.

.

Перевод расхода рабочего натурального топлива в условное производится по уравнению

Вусл = Эт В т.

Краткая характеристика отдельных видов топлива приведена в табл.1.5.

Особо следует отметить низшую теплоту сгорания в кДж/кг мазута - 38000...39000, природного газа - 34000...36000, попутного газа - 50000...60000. Кроме того, это топливо практически не содержит влаги и минеральных примесей.

Перед подачей топлива в топку производят его подготовку. Особенно сложна система приготовления твердого топлива, которое последовательно проходит очистку от механических примесей и посторонних предметов, дробление, сушку, пылеприготовление, перемешивание с воздухом.

Система подготовки жидкого и особенно газообразного топлива значительно проще. Кроме того, это топливо экологически более чистое, практически не имеет зольности.

Простота транспортировки, легкость автоматизации управления процессами горения, высокая теплота сгорания обусловливают перспективность использования в энергетике природного газа [3].

Таблица 1.5. Характеристика топлива

| Вид топлива | Влажность, % | Низшая теплота сгорания, кДж/кг | Содержание летучих веществ, % | Примечание |

| Древесина | 60…85 | |||

| Торф | 8500…15000 | Возможно самовозгорание | ||

| Бурый уголь | 10000…16000 | |||

| Каменный уголь | 25000…28000 | |||

| Антрацит | 26000…30000 | |||

| Горючи сланцы | 6000…10000 | Зола 50…55 % |

Водоподготовка. Вода, являясь теплоносителем на ТЗС, непрерывно циркулирует по замкнутому контуру. При этом особое значение имеет очистка воды, подаваемой в котел. Конденсат от паровой турбины (рис.1.5) поступает в систему II очистки от химических примесей (химводоочистка – ХВО) и свободных газов (деаэрация). В технологическом цикле вода-пар-конденсат неизбежны потери. Поэтому от внешнего источника 15 (пруд, река) через водозабор 16 производится подпитка водяного тракта. Вода, поступающая в котел, предварительно подогревается в экономайзере (теплообменнике) 17 уходящими продуктами сгорания.

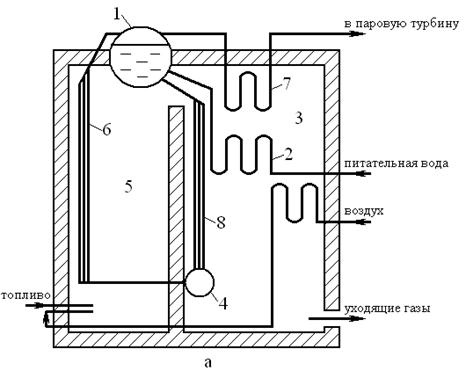

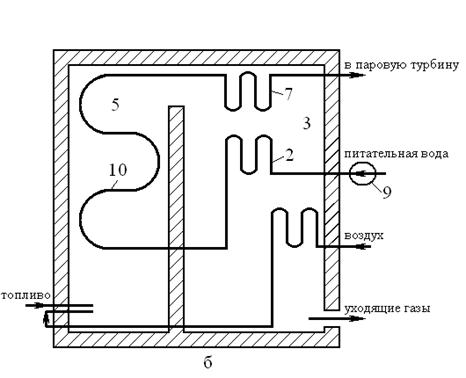

Паровой котел. Котел является парогенератором на ТЭС. Основные конструкции представлены на рис.1.6.

Котел барабанного типа имеет стальной барабан 1, в верхней части которого собирается пар. Питательная вода подогревается в экономайзере 2, находящемся в камере 3 уходящих газов, и поступает в барабан. В топочной камере 5 котла горение топлива при температуре 1500...20000С обеспечивает закипание воды. По стальным подъемным трубам 6, имеющим диаметр 30...90 мм и покрывающим поверхность топочной камеры, вода и пар поступают в барабан. Пар из барабана через трубчатый пароперегреватель 7 подается в турбину. Пароперегреватель может выполняться двух - трехступенчатым и предназначен для дополнительного нагрева и сушки пара. Система имеет опускные трубы 8, по которым вода из нижней части барабана опускается в коллектор 4.

Рис.1.6. Конструкции паровых котлов.

а- барабанного типа; б- прямоточного типа

1- барабан; 2 – экономайзер; 3 – камера уходящих газов; 5 - топочная камера; 6 – подъёмные трубы; 7 – пароперегреватель; 8 - опускные трубы; 9 – насос; 10 - трубы-испарители

В котле барабанного типа обеспечивается естественная циркуляция воды и пароводяной смеси за счет их разной плотности.

Такая система позволяет получить докритические (критической называется точка состояния, в которой исчезает различие в свойствах жидкости и пара) параметры пара: давление до 22,5 МПа, а практически не более 20 МПа; температура до 374°С (без пароперегревателя). При большем давлении нарушается естественная циркуляция воды и пара. Принудительная циркуляция не нашла применения в мощных барабанных котлах из-за своей сложности. Поэтому котлы данного типа используются в энергоблоках мощностью до 500 МВт при паропроизводителъности до 1600 тонн в час.

Котел прямоточного типа имеет принудительную циркуляцию воды и пара насосами. Питательная вода насосом 9 через экономайзер 2 подается в трубы-испарители 10,где превращается в пар. Через пароперегреватель 7 пар поступает в турбину. Отсутствие барабана и принудительна циркуляция воды и пара позволяют получить сверхкритические параметры пара: давление до 30 МПа и температуру до 590°С. Это соответствует энергоблокам мощностью до 1200 МВт и паропроизводителъности до 4000 т/ч.

Котлы, предназначенные только для теплоснабжения и устанавливаемые в местных или районных котельных, выполняются на тех же принципах, что рассмотрены выше. Однако параметры теплоносителя, определяемые требованиями потребителей тепла, существенно отличаются от рассмотренных выше (некоторые технические характеристики таких котлов приведены в табл.1.6).

Таблица 1.6. Технические данные котлов отопительных систем

| Тип котла | Вид теплоносителя | Тепловая мощность, МВт | Паропроизводи-тельность, т/ч | Примечание |

| КЧМ-2 чугунный | Вода | 0,05 | Т = 1150С р = 0,7 МПа | |

| “Факел” чугунный | Вода | 1,0 | То же, газомазутный | |

| ДКВР стальной | Пар | 2,5…25 | р = 1,4 МПа, твердотопливный | |

| ДЕ стальной | Пар | 4,0…25 | р = 1,4 МПа, газомазутный | |

| ПТВМ стальной | Вода | 58; 116; 209 | Т =70…1500С газомазутный | |

| КВ-ТК стальной | Вода | 35; 116 | Т =70…1500С твердотопливный |

Например, котельные, пристроенные к зданиям, допускают применение котлов с давлением пара до 0,17 МПа и температурой воды до 1150С, а максимальная мощность встроенных котельных не должна превышать 3,5 МВт при работе на жидком и газообразном топливе или I,7 МВт при работе на твёрдом топливе [4]. Котлы отопительных систем различаются по виду теплоносителя (вода, пар), по производительности и тепловой мощности, по конструкции (чугунные и стальные, малометражные и шатровые и др.).

Эффективность работы системы парогенерации или подготовки горячей воды во многом определяется коэффициентом полезного действий (КПД) котлоагрегата.

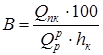

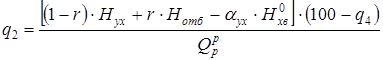

В общем случае кпд парового котла и расход топлива определяются выражениями:

, %, (1.3)

, %, (1.3)

, кг/с, (1.4)

, кг/с, (1.4)

где hk – кпд парового котла, %; q2, q3, q4, q5, q6 – потеря теплоты соответственно с уходящими газами, химическим недожогом, механическим недожогом, на наружное охлаждение, со шлаком, %; В – полный расход топлива, кг/с; QПК – теплота, воспринятая рабочей средой в паровом котле, кДж/м;  - располагаемая теплота поступающего в топку топлива, кДж/кг.

- располагаемая теплота поступающего в топку топлива, кДж/кг.

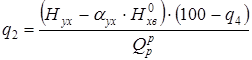

Если теплота уходящих газов не используется, то

, %, (1.5)

, %, (1.5)

а при разомкнутой системе сушки топлива уходящими газами

, %, (1.6)

, %, (1.6)

где Нух, Нотб,  - энтальпия соответственно уходящих газов, газов в месте отбора на сушку, холодного воздуха, кДж/кг; r – доля отбора газов на сушку; αyx – избыток воздуха в уходящих газах.

- энтальпия соответственно уходящих газов, газов в месте отбора на сушку, холодного воздуха, кДж/кг; r – доля отбора газов на сушку; αyx – избыток воздуха в уходящих газах.

Энтальпия газа при температуре Т численно равна количеству теплоты, которое подведено к газу в процессе нагревания его от нуля градусов Кельвина до температуры Т при постоянном давлении.

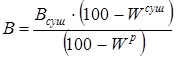

При разомкнутой системе сушки все данные о топливе относят к подсушенному топливу (сушонке). В этом случае расход сырого топлива при изменении влажности от WР до Wсуш составляет

, кг/с (1.7)

, кг/с (1.7)

где Всуш - расход подсушенного топлива по (1.4), кг/с; Wсуш, W Р - влажность подсушенного и неподсушенного топлива, %.

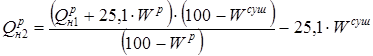

При изменении влажности меняется и низшая теплота сгорания

топлива от  до

до  :

:

, кДж/кг (1.8)

, кДж/кг (1.8)

Низшая теплота сгорания соответствует количеству теплоты, выделяемой топливом при полном его сгорании без учёта теплоты, затрачиваемой на образование водяных паров, которые находятся в продуктах сгорания.

Полная располагаемая теплота поступающего в топку топлива

, кДж/кг, (1.9)

, кДж/кг, (1.9)

где  - низшая теплота сгорания топлива, к Дж/кг;

- низшая теплота сгорания топлива, к Дж/кг;  - дополнительная теплота, вносимая в котел подогретым снаружи воздухом, паровым дутьем и т.д., кДж/кг. Для ориентировочных расчетов принимают

- дополнительная теплота, вносимая в котел подогретым снаружи воздухом, паровым дутьем и т.д., кДж/кг. Для ориентировочных расчетов принимают  .

.

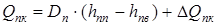

Теплота, воспринимаемая рабочей средой в паровом котле

, кДж/с, (1.10)

, кДж/с, (1.10)

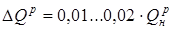

где Dп - паропроизводительность котла, кг/с; hпп, hпв - энтальпия перегретого пара и питающей воды, кДж/кг; ∆Qпк - дополнительно воспринимаемая теплота при наличии в котле пароперегревателя, продувки водой и т.д., кДж/с. Для ориентировочных расчетов ∆Qпк =0,2…0,3 Dп (hпп – hпв).

, %, (1.11)

, %, (1.11)

где αун - доля уноса золы с продуктами сгорания; Ншл – энтальпия шлака, кДж/кг; АР – рабочая зольность топлива, %.

Значения q3, q4, q5, Wр, Aр,  приведены в приложении.

приведены в приложении.

При твердом шлакоудалении можно принять αух =1,2…1,25; αун =0,95; Ншл =560 кДж/кг.

Кроме того при температуре воздуха перед котлом 300С  =223 кДж/кг, а при температуре уходящих газов 1200С Нух =1256 кДж/кг.

=223 кДж/кг, а при температуре уходящих газов 1200С Нух =1256 кДж/кг.

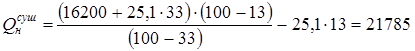

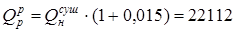

Пример расчета. Определить КПД и расход топлива для парового котла при следующих условиях: Dп =186 кг/с; топливо – сушонка Березовского угля с Wсуш =13%; разомкнутая система сушки, r =0,34; отбираемый на сушку газа имеет Нотб =4000кДж/кг; энтальпия перегретого пара и питательной воды соответственно hпп =3449 кДж/кг, hпв =1086,5 кДж/кг.

Решение. Предварительно по (1.8) определяется низшая теплота сгорания подсушенного топлива.

, кДж/кг

, кДж/кг

Здесь Wр =33% и  =16200 кДж/кг приняты по приложению.

=16200 кДж/кг приняты по приложению.

Принимая по (1.9)

кДж/кг,

кДж/кг,

находим по (1.6)

, %

, %

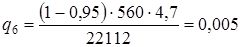

По табл. 1.2 приложения q3 =1%, q4 =0,2%, q5 =0,26%.

С учетом табл.1 приложения находим по (1.11)

, %

, %

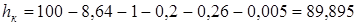

Тогда

, %

, %

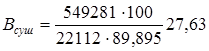

Для расчета расхода топлива по (1.10) находим

кДж/с.

кДж/с.

Расход подсушенного топлива по (1.4)

, кг/с.

, кг/с.

Расход сырого топлива при Wр =33% по (1.7) составляет

, кг/с.

, кг/с.

Контрольное задание. Определить КПД котла и расход сырого и подсушенного топлива. Паропроизводительность котла принять по табл. 1.7 в соответствии с последней цифрой номера зачетной книжки, а вид топлива – по табл. 1 приложения в соответствии с предпоследней цифрой номера зачетной книжки.

Таблица 1.7. Паропроизводительность котла.

| Параметр | Вариант | |||||||||

| Dп, кг/с |

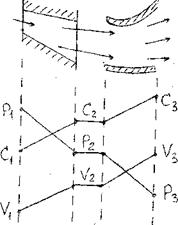

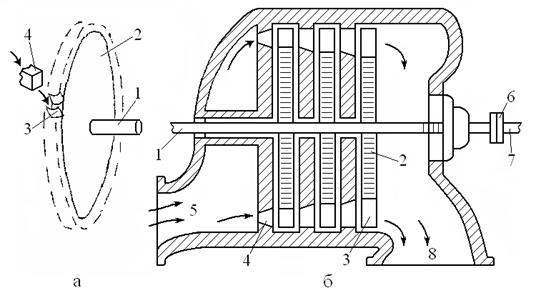

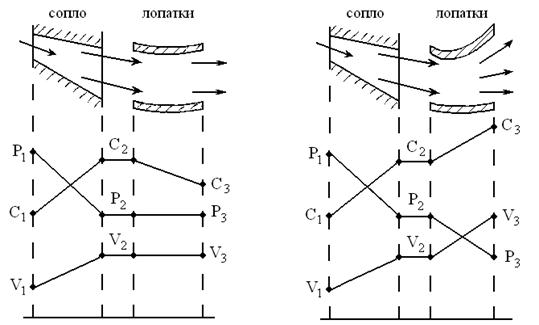

Паровая турбина. Это тепловой двигатель, в котором тепло пара превращается в механическую энергию вращения ротора (вала) и закреплённых на нём рабочих лопаток. Упрощенная схема устройства паровой турбины приведена на рис.1.7. На валу 1 турбины крепятся диски 2 с рабочими лопатками 3. На эти лопатки из сопла 4 подаётся пар из котла, подводимый по паропроводу 5. Энергия пара приводит во вращение рабочее колесо турбины, а вращение вала передаётся через специальную муфту 6 валу 7 синхронного генератора. Отработавший пар через камеру 8 направляется в конденсатор.

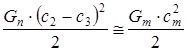

Паровые турбины по конструкции разделяются на активные и реактивные. В активной турбине (рис.1.7 в) объем пара V2 при входе на рабочие лопатки равен объёму пара V3 при выходе с лопаток. Расширение объёма пара от V1 до V 2 происходит только в сопле. Там же изменяется давление от р1 до p2 и скорость пара от с1 до с2. В этом случае остаётся неизменным давление пара на входе р2 и выходе р3 с лопаток, а скорость пара падает от с2 до с3 за счет передачи, кинетической энергии пара лопаткам турбины:

где Gп, Gт - масса пара и рабочего колеса турбины; с2, с3, ст - скорость пара на входе и выходе с лопаток и скорость перемещения рабочего колеса.

Конструкция лопаток реактивной турбины такова (рис.1.7 г), что пар расширяется не только в соме от V1 до V2, но и между лопатками рабочего колеса от V2 до V3. При этом изменяется давление пара от р2 до р3 и скорость пара от с2 до с3. Поскольку V2 < V3, то р2 > p3 и в соответствии с первым законом термодинамики элементарная работа расширения единицы пара

Дж/кг,

Дж/кг,

где F – площадь лопатки, м2; (р2 - р3) – разность давления на входе и выходе с лопаток, Па; dS - перемещение лопатки, м.

|

Тогда  - работа, используемая для вращения рабочего колеса турбины. Таким образом, в реактивных турбинах помимо центробежных сил, возникающих при изменении скорости движения пара, на лопатки действуют реактивные силы, вызванные расширением пара.

- работа, используемая для вращения рабочего колеса турбины. Таким образом, в реактивных турбинах помимо центробежных сил, возникающих при изменении скорости движения пара, на лопатки действуют реактивные силы, вызванные расширением пара.

|

Рис.1.7. Устройство паровой турбины:

а – рабочее колесо турбины; б – схема трехступенчатой активной турбины; в – работа пара в активной ступени турбины; г – работа пара в реактивной ступени турбины.

1 - вал турбины; 2 – диски; 3 - рабочие лопатки; 4 – сопла; 5 - паропровод; 6 – муфта; 7 – вал синхронного генератора; 8 – камера отработавшего пара.

|

|

|

|

|

|

|

|

Современные турбины выполняются как активными, так и реактивными. В мощных агрегатах параметры пара на входе приближается к значениям 30 МПа и 6000С. При этом истечение пара из сопла происходит со скоростью, превышающей скорость звука. Это ведёт к необходимости большой частоты вращения ротора. Возникают огромные центробежные силы, действующие на вращающиеся части турбины. Реальная частота вращения ротора, обусловленная конструктивными особенностями как самой турбины, так и синхронного генератора, составляет 3000 1/мин. При этом линейная скорость на окружности колеса турбины диаметром один метр составляет 157 м/с. В этих условиях частицы стремятся оторваться с поверхности колеса с силой в  раз превышающей их вес. Инерционные нагрузки уменьшают применением ступеней скорости и давления. Каждой ступени отдаётся не вся энергия пара, а только часть ее. Это обеспечивает и оптимальный теплоперепад на ступени, который составляет 40...80 кДж/кг при окружной скорости 140...210 м/с. Общий теплоперепад, срабатываемый в современных турбинах, составляет 1400...1600 кДж/кг.

раз превышающей их вес. Инерционные нагрузки уменьшают применением ступеней скорости и давления. Каждой ступени отдаётся не вся энергия пара, а только часть ее. Это обеспечивает и оптимальный теплоперепад на ступени, который составляет 40...80 кДж/кг при окружной скорости 140...210 м/с. Общий теплоперепад, срабатываемый в современных турбинах, составляет 1400...1600 кДж/кг.

По конструктивным соображениям 5...12 ступеней группируются в одном корпусе, который называют цилиндром. Современная мощная турбина может иметь цилиндр высокого давления (ЦВД) с давлением пара на входе 15...30 МПа, цилиндр среднего давления (ЦСД) с давлением 8...10 МПа и цилиндр низкого давления (ЦНД) с давлением 3...4 МПа. Турбины мощностью до 50 МВт обычно выполняются в одном цилиндре.

Отработавший в турбине пар поступает в конденсатор для охлаждения и конденсации. В трубчатый теплообменник конденсатора подаётся охлаждающая вода с температурой 10...15°С, что способствует интенсивной конденсации пара. С этой же целью давление в конденсаторе поддерживается в пределах 3...4 кПа. Охлаждённый конденсат вновь подаётся в котёл (рис.1.5), а охлаждающая вода, нагревшаяся до 20...25°С, удаляется из конденсатора. Если вода для охлаждений забирается из водоёма и затем безвозвратно сбрасывается, система называется разомкнутой прямоточной. В замкнутых системах охлаждения вода, нагревшаяся в конденсаторе, подается насосами на градирни - высокие конусообразные башни. С верхней части градирен с высоты 40…80 м вода струится вниз, охлаждаясь при этом до необходимой температуры. Затем вода снова поступает в конденсатор.

Обе системы охлаждения имеют свои достоинства и недостатки и находят применение на электростанциях.

Турбины, у которых весь поданный в них пар после совершения работы поступает в конденсатор, называются конденсационными и используются для получения только механической энергии с последующим преобразованием ее в электрическую. Такой цикл называется конденсационным, используется на ГРЭС и КЭС. Пример конденсационной турбины - К300-240 мощностью 300 МВт с начальными параметрами пара 23,5 МПа и 600°С.

В теплофикационных турбинах часть пара отбирается до конденсатора и используется для подогрева вода, которая затем направляется в систему теплоснабжения жилых, административных, производственных зданий. Цикл называется теплофикационным, а турбины используются на ТЭЦ и ГРЭС. Например, турбина Т100-130/565 мощностью 100 МВт на начальные параметры пара 13 МПа и 5650С имеет несколько регулируемых отборов пара.

Промышленно-теплофикационные турбины имеют конденсатор и несколько регулируемых отборов пара для теплофикационных и промышленных нужд. Они используется на ТЭЦ и ГРЭС. Например, турбина П150-130/7 мощностью 50 МВт на начальные параметры пара 13 МПа и 565С и давление промышленного отбора пара 0,7 МПа.

Турбины с противодавлением (противодавленческие) работают без конденсатора, а весь отработавший пар поступает теплофикационным и промышленным потребителям. Цикл называется противодавленческим, а турбины используются на ТЭЦ и ГРЭС. Например, турбина Р50-130/5 мощностью 50 МВт на начальное давление пара 13 МПа и конечное давление (противодавление) 0,5 МПа с несколькими отборами пара.

Использование теплофикационного цикла позволяет достичь на ТЭЦ кпд до 70% с учетом отпуска тепла потребителям. При конденсационном цикле кпд составляет 25...40% в зависимости от начальных параметров пара и мощности агрегатов. Поэтому КЭС размещаются в местах добычи топлива, что снижает затрата на транспортировку, а ТЭЦ приближаются к потребителям тепла.

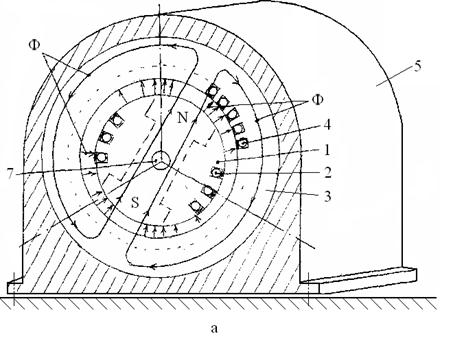

Синхронные генераторы. Конструкция и характеристики этой машины, преобразующей механическую энергию в электрическую, рассматриваются в специальных дисциплинах. Поэтому ограничимся общими сведениями.

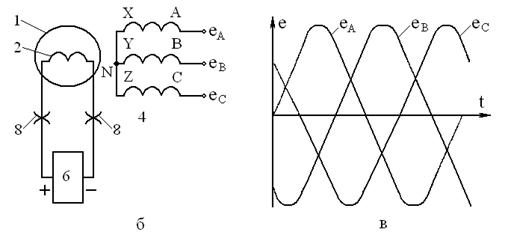

Основными элементами конструкции генератора являются: ротор 1, обмотка 2 ротора, статор 3, обмотка 4 статора, корпус 5, источник постоянного тока - возбудитель 6 (рис.1.8).

Неявнополюсной ротор быстроходных машин - турбогенераторов (n = 3000 1/мин) выполняется из электротехнической стали в форме цилиндра, находящегося на валу 7. Тихоходные машины - гидрогенераторы (n ≤ 1500 1/мин) имеют явнополюсный ротор (показан пунктиром). В пазах на поверхности ротора располагается медная изолированная обмотка, подключённая с помощью скользящих контактов 8 (щёток) к возбудителю. Статор представляет собой полный цилиндр из электротехнической стали, на внутренней поверхности которого в пазах располагаются три фазные обмотки А, В, С. Обмотки выполняется медным изолированным проводом, идентичны друг другу и имеют осевую симметрию, занимая секторы по 120°. Начала фазных обмоток А,В,С через изоляторы выводятся наружу, а концы обмоток Х,У,Z, соединяются в общую точку - нейтраль N.

Рис.1.8. Устройство синхронного генератора генератора.

а- конструкция генератора; б- схема соединения обмоток; в- ЭДС на выводах обмоток генератора

1 - ротор; 2 – обмотка ротора; 3 – статор; 4 - обмотка статора; 5 – корпус; 6 - источник постоянного тока – возбудитель.

Работа генератора происходит следующим образом. Ток возбуждения iB в обмотке ротора создает магнитный поток Ф, пересекающий обмотки статора. Вал генератора приводится во вращение турбиной. Тем самым обеспечивается вращение магнитного поля ротора с угловой частотой ω = 2πf, где f - частота переменного тока, 1/с - Гц. Для получения частоты переменного тока 50 Гц необходима частота вращения вала (ротора)

n= 60f/p,

где р - число пар магнитных полюсов.

При р = 1, что соответствует наявнополюсному ротору, n= 3000 1/мин. Вращающееся магнитное поле пересекая обмотки статора наводит в них электродвижущую силу (ЭДС). В соответствии с законом электромагнитной индукции мгновенное значение ЭДС

,

,

где W - число витков.

ЭДС в обмотках статора наводятся синхронно с изменением магнитного поля по мере вращения ротора.

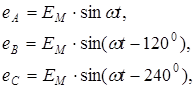

При равномерном вращении ротора и осевой симметрии обмоток статора мгновенные значения фазных ЭДС равны:

(1.12)

(1.12)

где ЕМ - амплитудное значение ЭДС.

При подключении к выводам обмоток генератора электрической нагрузки z во внешней цепи протекает электрически ток

,

,  ,

,  (1.13)

(1.13)

где  - напряжение на выводах обмоток при протекании тока i и внутреннем сопротивлений обмотки zвн.

- напряжение на выводах обмоток при протекании тока i и внутреннем сопротивлений обмотки zвн.

С технической точки зрения удобнее использовать не мгновенные, а действующие значения электрических величин. Необходимые соотношения известны из курса физики и теоретических основ электротехники.

Работа генератора во многом зависит от режима возбуждения и охлаждения машины. Различные системы возбуждения (независимое и самовозбуждение, электромашинное и тиристорное и т.д.) позволяют изменяя iB изменять величину магнитного потока Ф, а значит и ЭДС в обмотках статора. Следовательно, это даёт возможность регулировать напряжение U в определённых пределах (обычно ±5%).

Величина активной мощности, отдаваемой генератором в электрическую сеть, определяется мощностью на валу турбины и регулируется подачей в турбину пара.

В процессе работы генератора происходит его нагрев, прежде всего из-за выделения тепла в обмотках, обтекаемых током. Поэтому важное значение имеет эффективность системы охлаждения.

Генераторы малой мощности (1...30 МВт) имеют воздушное охлаждение внутренних поверхностей по проточной (разомкнутой) или регенеративной (замкнутой) схеме. На генераторах средней мощности (25...100 МВт) применяют поверхностное водородное охлаждение по замкнутой схеме, что более эффективно, но требует применения специальных мер безопасности. Мощные генераторы (более 100 МВт) имеют форсированное водородное, водяное или масляное охлаждение, при котором охладитель прокачивается под давлением внутри статора, ротора, обмоток по специальным полостям (каналам).

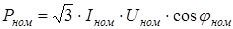

Основными техническими характеристиками генераторов являются:

номинальная активная мощность

, (1.14)

, (1.14)

где Iном, Uном – действующие номинальные линейные значения силы тока и напряжения (соотношения между линейными и фазными электрическими величинами рассмотрены ниже);  - угол сдвига фаз между током и напряжением в номинальном режиме; номинальное напряжение на выводах обмотки статора генератора Uном: 6,3 - 10,5 - 21 кВ (здесь большие значения соответствуют более мощным генераторам); номинальный коэффициент мощности

- угол сдвига фаз между током и напряжением в номинальном режиме; номинальное напряжение на выводах обмотки статора генератора Uном: 6,3 - 10,5 - 21 кВ (здесь большие значения соответствуют более мощным генераторам); номинальный коэффициент мощности ; номинальный КПД, составляющий 90...99%.

; номинальный КПД, составляющий 90...99%.

Собственные нужды электростанций. Не вся электрическая и тепловая энергия, произведённая на ТЭС, отдаётся потребителям. Часть остаётся на станции и используется для обеспечения её работы. Основными потребителями этой энергии являются: система транспортировки и подготовки топлива; насосы подачи воды, воздуха; система очистки воды, воздуха, уходящих газов и др.; отопление, освещение, вентиляция бытовых и производственных помещений, а также целый ряд других потребителей.

Многие элементы собственных нужд относятся к первой категории по надёжности электроснабжения [2]. Поэтому они подключаются, по крайней мере, к двум независимым источникам энергии, например, к источникам на своей станции и к энергосистеме.

Распределительное устройство. Электроэнергия, выработанная генераторами, собирается на распределительном устройстве (РУ), а затем распределяется между потребителями. Для этого выводы обмоток статора генераторов через специальные коммутационные аппараты (выключатели, разъединители и др.) жесткими или гибкими проводниками (шинами) присоединяются к сборным шинам РУ. Каждое присоединение в РУ осуществляется посредством специальной ячейки, содержащей необходимый комплект аппаратуры. Поскольку передача, распределение и генерация электроэнергии, а также ее потребление происходят при разном напряжении, на станции есть несколько РУ. На номинальное напряжение генераторов, например, 10,5 кВ, выполняется РУ генераторного напряжения. Обычно оно находится в здании станции и по конструкции является закрытым (ЗРУ). К этому РУ подключаются близко расположенные потребители. Для передачи электроэнергии на большие расстояния и связи с другими станциями и системой необходимо использовать напряжение 35...330 кВ. Такая связь осуществляется с помощью отдельных РУ, обычно открытого исполнения (ОРУ), где устанавливаются повышающие трансформаторы. Для подключения потребителей собственных нужд существует отдельное РУ (РУСН). С шин РУСН электроэнергия непосредственно и через понижающие трансформаторы со вторичным напряжением 380/220 В передаётся потребителям.

Схожие принципы используются и при распределении тепловой энергии, вырабатываемой на ТЭЦ. Специальные коллекторы, паропроводы, насосы обеспечивают подачу тепла промышленным и коммунальным потребителям, а также в систему собственных нужд.

2014-02-24

2014-02-24 4262

4262