Классификация древесно-стружечных плит.

Древесно-стружечными называют плиты, изготовленные путем горячего прессования древесных частиц(стружек), смешанных со связующем(клеем).

ДсТП подразделяются по способу прессования на плиты плоского и экструзионного прессования. Плиты плоского прессования при сжатии прессуемого материала в направлении перпендикулярно пласти.

Плиты экструзионного прессования получаются при приложении усилия прессования в направлении параллельном пласти будующей плиты.

Древесно стружечные плиты плоского прессования могут изготавливаться одно-, трех-, пяти- и многослойные. В однослойной древесно-стружечной плете размеры древесных частиц и содержание связующего одинаковы по всей толщине плиты. В трехслойной плите наружные слои изготавливаются из древесных частиц меньшего размера с большим содержанием связующего по-сравнению с внутренним слоем.

У многослойных плит размер древесных частиц и содержание связующего изменяется постепенно от поверхности к середине плиты.

Свойства древесно-стружечных плит регламентируются стандартом ГОСТ 10632-2007.

| Марка | Конструкция пакета | Обозначение |

| П-1 | Многослойные Трехслойные | П-1М П-1Т |

| П-2 | Трехслойные Однослойные | П-2Т П-2О |

| П-3 | Трехслойные | П-3Т |

Плотность 550-850кг/м3

Влажность 8+-2%

Предел прочности на растяжение перпендикулярной пласи плиты 0,3-0,4МПа

Для шлифованных плит 32-80мкм

Для нешлифованных плит 320-500мкм

По качеству поверхности плиты делятся на I и II сорта. Их сортность определяется по наличию на поверхности различных дефектов(углубления, выступы, царапины, пятна).

По токсичности плиты могут быть классы эмиссии E1 и E2.

Длина Ширина

2440 1220

2750 1500

3500 1750

3660 1830

5500 2440

Толщина 10-28 мм.

Европейский стандарт EN 312-2009.

P2-плиты общего назначение

P3-плиты для интерьера и мебели

P4-конструкционные

P5-конструкционные и водостойкие

P6-особо прочные

P7-особо прочные, водостойкие

OSB, EN 300

OSB-1 – низкая водостойкость и низкая прочность, используются для не несущих элементов конструкции при эксплуатации в сухих условиях

OSB-2 – низкая водостойкость, но высокая прочность, применяются для несущих конструкций в сухих условиях

OSB-3 – высокая водостойкость и прочность, что позволяет использовать их во влажных условиях несущих конструкций

OSB-4 – высокая водостойкость и особа высокая прочность

35. Техологический процесс производства древесно-стружечных плит

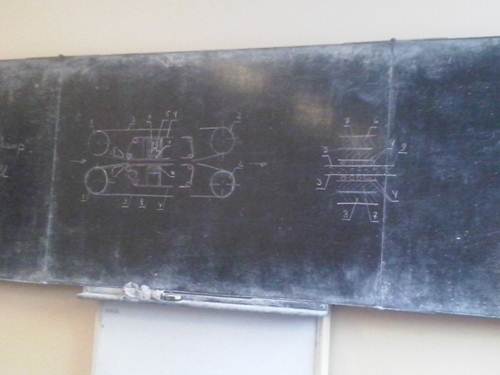

Рис.(ВСТАВИТЬ РИСУНОК!!!!!!!!!!!)

1-круглые лесоматериалы

2-технологическая щепа

3-бункер щепы

4-стружечный станок с ножевым валом

5-циклоны

6-бункер сырой стружки

7-сушилка

8-бункер сухой стружки

9-сортировка

10-мельница

11,12-смесители стружки со связующим внутреннего и наружных слоев

13,14-формирующие машины внутреннего и наружных слоев

15-пилы для поперечного раскроя стружечного ковра

16-весы

17-пресс холодной подрессовки

18-пилы продольной обрезки стружечных брикетов

19,21-загрузочная и разгрузочная этажерки пресса

20-многоэтажные горячий пресс

22-веерный охладитель

23-форматно-обрезной станок

25-стопоукладчик

26-центробежный стружечный станок

36. ПОДГОТОВКА ДРЕВЕСНОГО СЫРЬЯ

Для производства ДСтП могут быть использовани следующие виды древесного сырья:

Круглые лесоматериалы

Отходы лесопиления (горбыли, рейки, отрезки)

Отходы лесозаготовок в виде технологической щепы из сучьев

Отходы фанерного производства (карандаши, шпон, рванина)

Отходы деревообработки (кусковые отходы, фрезерная стружка, опилки)

Лучшие породы для изготовления плит: сосна, ель, тополь.

ПЕРЕРАБОТКА ДРЕВЕСИНЫ В ТЕХНОЛОГИЧЕСКУЮ ЩЕПУ

Для переработки круглых лесоматериалов и различного рода отходов в технологическую щепу используют оборудование которое называется рубительные машины. По виду рабочего органа рубительные машины могут быть: дисковые и барабанные. В дисковых рубительных машинах механизм резания выполнен в виде диска, с расположенными на его рабочей поверхности режущих ножей. Рабочим органом у барабанных рубительных машин является цилиндрический барабан, по образующей которого установлены ножи.

СВОЙСТВА ТЕХНОЛОГИЧЕСКОЙ ЩЕПЫ

Размеры щепы:

Длина 10-60 мм, Толщина не более 30 мм, Кора < 16%, Гниль < 6%, Минеральные примесаи <0,6%.

Фракции:

1-30 более мм – должно быть не более 5,0%

2-20 – 5 мм – должно быть не менее 85,0%

3-Остаток на поддоне – не более 10,0%

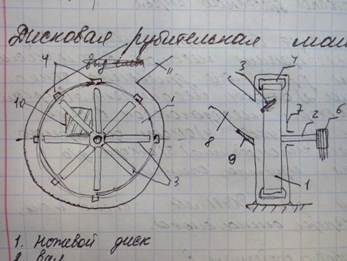

37. Устройство дисковой рубительной машины:

1-Ножевой диск

2-Вал

3-Режущие ножи

4-Лопатки

5-Подножевая щель

6-Шкив

7-Кожух

8-Загрузочный патрон

9-Контрнож

10-Место подачи перерабатываемого сырья

11-Патрубок для выброса щепы

|

В странах СНГ: МРН (машина рубитльная с наклонной подачей), МРГ (рубительная машина с горизонтальной подачей).

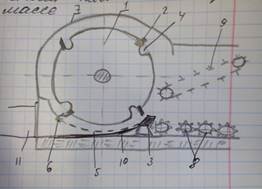

38. Барабанные рубительные машины:

Используются в основном для переработки в щепу различных древесных отходов. Основным преимуществом является большое проходное сечение загрузочного патрона, при относительно небольших габаритных размерах и массе.

Используются в основном для переработки в щепу различных древесных отходов. Основным преимуществом является большое проходное сечение загрузочного патрона, при относительно небольших габаритных размерах и массе.

1-Барабан

2-Ножи

3-Контрнож

4-Подножевые пазухи

5-Решётка

6-Траверса

7-Кожух

8-Подающие вальцы

9-Цепной конвеер

10-Лоток

11-Приёмник пневмотранспортной установки

Бывают: МРБ, ДУ-2

39. ИЗГОТОВЛЕНИЕ СТРУЖКИ

Сружка – это древесные частици имеющие форму паралелепипеда и размеры указанные в таблице.

| Размеры стружек | Плиты П - 1 | Плиты П - 2 | ||

| Наружный слой | Внутренный слой | Наружный слой | Внутренный слой | |

| Длина | ||||

| Ширина | ||||

| Толщина | 0,2 | 0,4 | 0,35 | 0,5 |

Круглые лесоматериалы перерабатывают в стружку на стружечных станках с ножевым валом.

1-ножевой вам

2-ножи

3-подающие цепные конвейеры

4-чураки

Такие станки имеют питатель в виде роликового желоба, подающего сырье к ножевому валу, над питателем располагается устройство для прижима сырья во время его резания. Ножевой вал смонтирован на каретке совершающей рабочее и обратное движение.

Из технологической щепы стружку получают применяя центробежные стружечные станки.

1-крыльчатка

2-ножевой ротор

3-корпус

4-питатель

5-щепа

6-ножи

7-подножевая щель

8-вал крыльчатки

Стружка полученная на стружечных станках при использовании ее во внутреннем слое древесно стружечных плит не требуют дополнительного уменьшения размеров. Если же получают стружку для наружных слоев ее нужно дополнительно измельчать на специальном оборудовании, которое называется дробилки и мельницы

40. Измельченная до нужного размера стружка поступает для хранения в бункеры. Это оборудование предназначено для создания технологического запаса измельченной древесины, а так же для усреднения свойств древесных частиц полученных на разных станках.

Для разделения древесных частиц по размерам используют оборудование называемое сортировками сортировки могут быть механическими и пневматическими.

41. Смешивание стружки со связующим

Связующее вводят в стружку в виде рабочих растворов. Рекомендуется следующая концетрация рабочих блаблабла. Для наружного слоя 53-54 для внутреннего слоя 60-61%.

Схема установки для приготовления рабочих растворов смолы

1,2 – баки для приготовления рабочих растворов

3,4,9,10 - фильтры

5,6,11,12 – насосы

7,8 – расходные баки

1-корпус смесителя

2,3-загрузочная и разгрузочная воронки

4-вал

5-лопости

6-трубки(форсунки) для ввода связующего

Смеситель. ДСМ – 7.

Смеситель. ДСМ – 7.

42. ФОРМИРОВАНИЕ СТРУЖЕЧНОГО КОВРА

Стружечный ковёр представляет собой непрерывную ленту, определённой ширины и толщины сформированную из осмолённых древесных частиц. Формирование стружечного ковра происходит на формирующих станциях путём насыпания осмолённой стружки на движущуюся ленту или движущиеся сцепленные поддоны во время их прохождения под стационарно установленными формирующими машинами.

Формирующая машина ДФ 6:

1-Дозатор

2-Питатель

3-Отбрасывающий валик

3-Отбрасывающий валик

4-Дозирующий валик

5-Ковшовые весы

6-Наклонный конвейер

7-Донный конвейер

8-Игольчатые вальцы

43. Для формирования многослойных плит применяют формирующие машины, с устройствами для фракционирования древесных частиц. Фракционирование может быть пневматическим и механическим.

Формирующая фракционирующая машина ШЕНК:

1-Шнековый питатель

2-Скрепковый конвейер

2-Скрепковый конвейер

3-Дозирующий бункер

4-Дозирующие валики

5-Донный конвейер

6-Рассеивающие валики

7-Регулируемая заслонка

8-Диффузор

9-Вентлятор

10-КОнвеероформирующая станция

11-Сеточные экраны

12-Расширительная камера

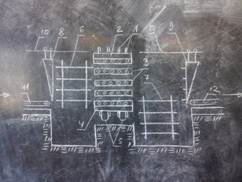

44. ПРЕССОВАНИЕ

Для устранения дефектов от усыпания кромок и просыпания вниз мелких древесных частиц производят холодную подпрессовку стружечного ковра или стружечных пакетов. Для непрерывной подпрессовки используют прессы непрерывного действия которые могут быть вальцовыми, ленточно-вальцовыми, гусеничными. Для прессования древесно-стружачных плит на большинтсве придприятий применяют многотажные гидравлические прессы: Д-4743Б, ПР-6, ПР-6А

1-Рамы

1-Рамы

2-Верхняя траверса (архитрав)

3-Нагревательные плиты

4-Нижняя траверса

5-Гидроцилиндры

6,7-Загрузочная и разгрузочная этажерки

8,9-Загрузчик и разгрузчик

10-Направляющие

11,12-Транспортёры главного конвейера.

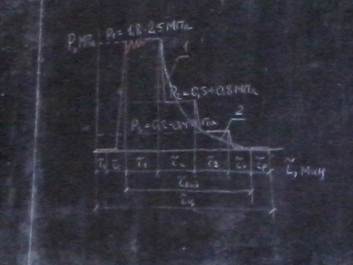

45. РЕЖИМ ПРЕССОВАНИЯ зависит от свойств получаемых древесно-стружечных плит и регламентируется 3-мя основными параметрами:

1-Температура t=160-180˚C – оптимальная. tmin=140 ˚C, tmax=200 ˚C

|

2-Давление прессования – давление в процессе прессования изменяется в соответствии с диаграммой прессования:

3-Продолжительность прессования

Диаграмма прессования предусматривает следующие периоды:

Загрузка брикетов в пресс

Смыкание нагревательных плит и подъём давления до максимальной величины τc

Выдержка при заданных давлениях прессования (τ1, τ2, τ3)

Выдержка без давления в закрытом прессе (τ4)

Размыкание пресса и выгрузка плит (τr)

τц – продолжительность прессования.

46. Очень перспективным является прессования ДсТП в прессах непрерывного действия. Непрерывный способ прессования позволяет получать плиты любой длины, применять более эффективные методы прогрева прессуемого материала, создавать лучшие условия для удаления парогазовой смеси упростить систему автоматизации участка, быстро переходить на другую толщину изготавливаемых плит.

1-Формирующая станция

2,10-Направляющие валы

3-Бесконечная стальная лента

4-Древесно-стружечный ковёр

5,6-Обогреваемые барабаны

7-Барабаны давления

8-Прессующий горячий вал

9-Натяжной вал

11-.Направляющая опора

12-.Плита

В зависимости от толщины плиты, которую нужно получить, скорость движения стальной ленты составляет от 3,5 до 21 м/мин.

47. Более совершенным и не имеющим ограничения по толщине производимых плит, является ленточно-вальцовый пресс фирмы Siempelkamp пресс системы contiRoll

1 Приводные валы

2 Натяжные валы

3 Стальные ленты

4 Калиброванные ролики

5 Гидроцилиндры

6, 8 Верхние и нижние поперечины

7 Нагревательные плиты

8 Древесно стружечный ковёр

Натяжение лент и их движение обеспечивают приводные и натяжные валы, усилие прессования создают гидроцилиндры, давление через поперечены и нагревательные плиты передаётся на древесно-стружечный ковёр. Ковёр упрессвывается клиновыми затворами. Проходит следующие этапы: высокого давления(3,9-4,0 МПа),калибрование (2,5МПа),дегазации(1,5МПа).

56. Продольное склеивание по ширине и толщине

При склеивании по ширине получают реечный щит

Основное применение изделий из щита: столешница, стеновые панели, панели пола, двери и т.д.

Более прочный и долговечный чем ДсТП, экологически чист.

Щиты из массивной древесины можно классифицировать по следующим признакам:

По слойности они могут быть одно-, и трехслойными. Они могут быть из реек срощенных и не срощенных.

Многослойный брус(окна и двери)

S<=35. Если при изготовлении щитов или брусков будет использовано склеивание по длине, то оптимальной будет следующая последовательность операций при раскрое пиломатериалов на рейки.

Строгание одной пласти пиломатериалов на глубину до 1мм с целью выявить все дефекты досок и пороки древесины.

Поперечный раскрой пиломатериалов с целью удаления недопустимых дефектов и пороков и древесины.

Сращивание отрезков полученных при поперечном раскрое, торцовка склеенных заготовок на заданную длину реек.

Продольный раскрой заготовок на рейки заданной ширины.

∆S<=0,3; Rz<=320мкм

Для нанесения клея на поверхность реек используют, как правило, вальцовые клеенаносящие станки. В случае, если клей наносится на вертикальные поверхности, то он должен обладать тиксотропными свойствами.

57. Прессы для производства клееной массивной древесины могут быть расклассифицированы по следующим признакам:

-по виду привода

-ручные

-электромеханические

-пневматические

-гидравлические

-по расположению

-горизонтальные

-вертикальные

-наклонные

-по наличию обогрева

-холодные

-горячие

-по виду обогрева

-обогрев электричеством

-токами высокой частоты

-паром

-горячей водой

-тремомаслом

-по признаку действия

-периодического действия

-непрерывного действия

1-рейки

2-ленточные конвейеры

3-клеенаносящий валик

4-упор

5,8-пилы

6-подающее устройство

7-нагревательные плиты проходного пресса

9-приемный стол

10-стопа щитов

2014-02-09

2014-02-09 2742

2742