Вышки

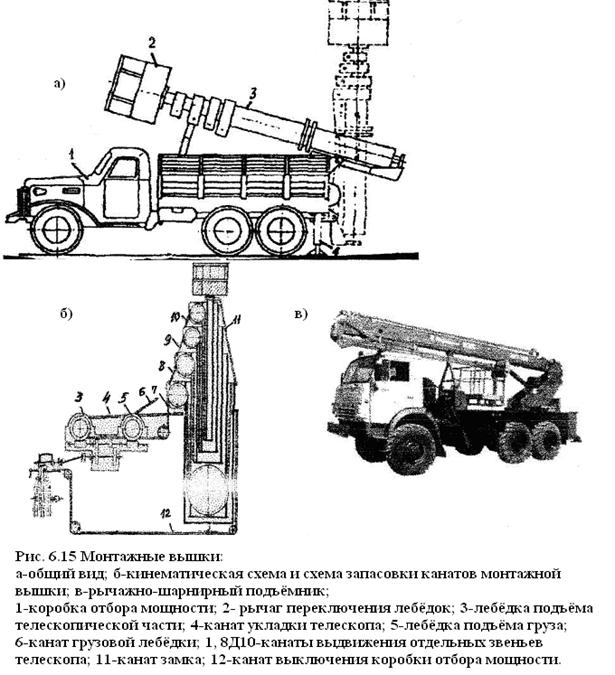

Монтажные вышки и гидроподъемники (специальные подъемные устройства также относятся к подъемникам). Они предназначены для подъема одного или двух рабочих при выполнении строительно-монтажных работ. Монтажные вышки устанавливают на автомобилях или тракторах.

На рис. 6.15, а показана кинематическая схема вышки, смонтированной на автомобиле. На люльке помещаются два рабочих с инструментом и необходимыми материалами. Кроме того, вышка может поднимать груз до 0,5 т (5 кН)

Вышка представляет собой телескопическое устройство из пяти труб. Люлька закреплена на центральной трубе. Трубы выдвигают по вертикали при помощи канатов и лебедки, причем все трубы поднимают одновременно с одинаковой скоростью. Привод лебедки выдвижения труб осуществляется от двигателя автомобиля через коробку отбора мощности. Груз поднимается отдельной лебедкой, которая также приводится в движение от коробки отбора мощности. Для укладки вышки в горизонтальное положение имеется канат, который наматывается на барабан лебедки выдвижения труб. Для ограничения подъема люльки применяют конечный выключатель, который автоматически выключает систему зажигания автомобиля. В целях безопасности работы между трубами расположены сальники, которые не дают воздуху выходить из пространства между трубами. При обрыве троса или отказе тормозного устройства лебедки воздушная подушка, образующаяся в нижнем закрытом конце каждой трубы, не дает опуститься внутренней трубе. На этом принципе построен ряд вышек, монтируемых не только на автомашинах или тракторах, но и стационарных.

Более широкое применение имеют гидроподъемники, позволяющие перемещать люльку не только вертикально, но и в различных направлениях. Они успешно заменяют стремянки, леса, подвесные люльки и другие приспособления для монтажа, ремонта и обслуживания линий электропередачи и связи, ремонта, окраски и очистки зданий и сооружений, а также для других работ. На рис. 5.15, б показан общий вид рычажно-шарнирного гидроподъемника, смонтированного на автомашине. Основной несущей конструкцией гидроподъемника является складывающаяся шарнирная мачта с двумя люльками. Мачта может поворачиваться на 360° в горизонтальной плоскости и на 270° в вертикальной. Это позволяет перемещать люльки в различных направлениях и на разную высоту. Независимо от положения мачты, люлька всегда удерживается в вертикальном положении с помощью специального механизма. Грузоподъемники этого типа позволяют поднимать люльку на высоту до 12м при радиусе действия люлек от оси вращения до 9м; грузоподъемность их до 0,5 т. Управление мачтой осуществляется при помощи гидроцилиндров и канатно-блочных устройств. Питание гидроцилиндров осуществляется масляным насосом, приводимым в движение от двигателя автомобиля через коробку отбора мощности.

Производительность подъемников определяется по формуле для цикличныхмашин. Коэффициент использования производительности (грузоподъемности) Кп и рабочего времени - зависят от вида поднимаемых грузов (штучные грузы, бетон и т. д.) и составляют. Даже при небольших значениях экономически выгодно применять подъемники в связи с их незначительной стоимостью, высокой мобильностью и малыми сроками монтажа идемонтажа (несколько часов). Мощность электродвигателя привода лебедки подъемников

где G— масса груза с площадкой, кгс; v — скорость подъема;  η — КПД системы блоков; ηл — КПД лебедки.

η — КПД системы блоков; ηл — КПД лебедки.

6.3 Типовые элементы канатных подъёмных механизмов.

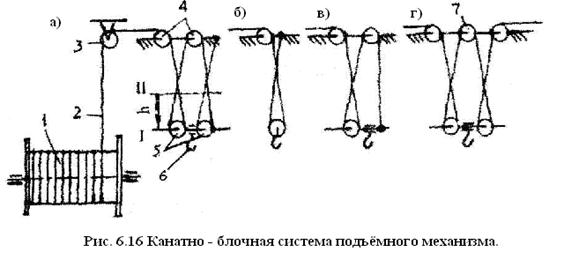

Канатные подъемные механизмы, состоящие из подъемных лебедок и полиспастных систем, используют как самостоятельные подъемные устройства для подъема грузов и как составные части кранов и подъемников. Основой канатного подъемного механизма служит устройство, состоящее из барабана (рис. 6.16 а), стального каната 2, системы блоков 3 - 5 и грузозахватного устройства б. Вместо барабана может быть использован также канатоведущий шкив.

6.3.1 Канаты.

В большинстве современных ГПМ, такелажных средств и грузозахватных устройств (ГУ) а качестве основного элемента применяют гибкие несущие (тяговые) органы, которые предназначены для преобразования вращательного движения барабана подъемной машины в поступательное движение перемещаемого груза или для соединения последнего с грузозахватным органом, машины. В качестве гибких органов применяют стальные проволочные канаты, сварные и пластинчатые цепи. Канаты из органических (пенька, хлопчатобумажные, манила, сизаль, джут и др.) и искусственных

(нейлон, капрон, перлон и др.) волокон, имеющих малую прочность, большое упругое удлинение под действием нагрузки, подверженных гниению, чувствительных к воздействию температуры и острых предметов, а также обладающих другими недостатками, в ГПМ. не применяют.

Стальные канаты менее трудоемки в изготовлении, имеют высокую удельную несущую способность и гибкость, существенно удобнее работе, а их долговечность выше, чем у грузовых круглозвенных сварных стальных цепей. Стальной проволочный канат работает практически бесшумно, сглаживает динамические нагрузки и обладает большей надежностью, так как разрушение происходит не внезапно, как у цени, а число оборванных прополок нарастает постепенно, что позволяет следить за состоянием стального каната и выбраковывать задолго до обрыва. Кроме того, себестоимость изготовления стальных канатов в 8*.. 10 раз ниже себестоимости грузовых сварных цепей. Стальной канат состоит из определенного количества проволок, как правило круглых, диаметром ОД -,2,0 им, получаемых волочением по ГОСТ 7372—79 из специальной высокоуглеродистой катаной стали марок 60, 80 по ГОСТ 1050— 74, перевитых между собой и образующих элемент каната — прядь. Несколько прядей, также перевитых между собой н расположенных на центральном сердечнике, образуют собственно канат. В процессе производства стальную проволоку подвергают специальной холодной пластической деформации (многократному волочению) совместно с термохимической обработкой, чем достигают ее высокие механические свойства, в частности маркировочная группа по временному сопротивлению прополок разрыву составляет 1372...2358 МПа.

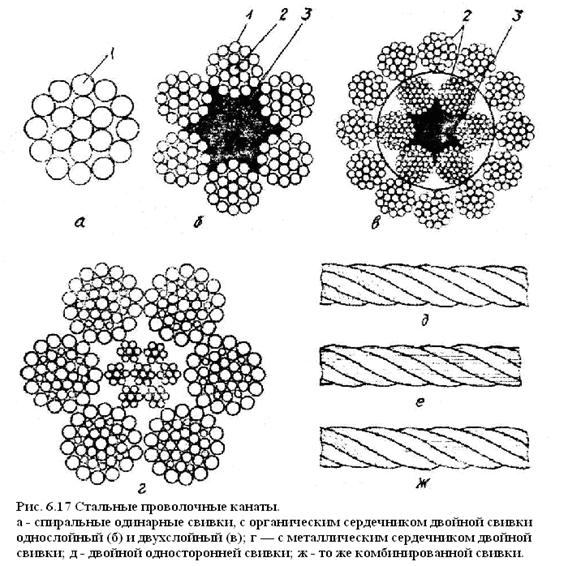

Современные канаты имеют высокую агрегатную прочность каната в целом при малом диаметре, минимальную жесткость при изгибе, достаточную долговечность и высокую стойкость против коррозии и кручения под действием растягивающей нагрузки. Последнее свойство не менее важно, так как канат свит из спиральных элементов (проволок, прядей) по типу пружины и по аналогии с пружиной под нагрузкой склонен к кручению, что неблагоприятно сказывается на работе подъемного механизма. В зависимости от количества проволок в пряди, конструкции последней, ее формы, количества прядей в слоях и числа слоев прядей в канате, направлений свивки элементов каната, наличия и типа сердечника и других факторов конструкции стальных проволочных канатов могут быть самыми различными- ГОСТ 3241—80 предусматривает выпуск следующих типов стальных канатов: по форме поперечного сечения: круглые (рис. 6.17) и плоские. Последние не предназначены для работы в полиспастных системах и не получили применения в ГПМ.

В свою очередь круглые канаты подразделяют по ряду признаков: по конструктивному на канаты одинарной (без сердечника), двойной и тройной свивки. Обе последние конструкции имеют сердечник. Спиральные канаты одинарной свивки представляют собой перевитые по спирали в один или не сколько концентрических слоев проволоки (рис. 6.17, а). При изготовлении канатов двойной свивки (однослойных) сначала из проволок свивают канат одинарной свивки, называемый в данном случае прядью 2, а затем из прядей свивают собственно канат (рис. 6.17, б). Пряди в канатах двойной свивки расположены также по спирали в один (несколько) концентрических слоев вокруг центрального формирующего сердечника 3. Канаты двойной свивки получили наибольшее распространение в ГПМ. так как они в полной мере удо влетворяют сформулированным выше требованиям. Канаты двойной свивки (тросы) бывают одно-, двух- (рис. 6.17, а) и трехслойные — два последние называют многослойными (многопрядными). В отдельных случаях применяют канаты тройной (кабельтовой) свивки из стренг-канатов двойной свивки;, по форме поперечного сечения прядей: круглопрядные и фасоннопрядпые (трехгранной, овальной или другой). Последние обеспечивают более полное заполнение поперечного речения каната проволоками (металлом), так как возушные зазоры между элементами в них меньше, благодаря чему агрегатная прочность каната выше;

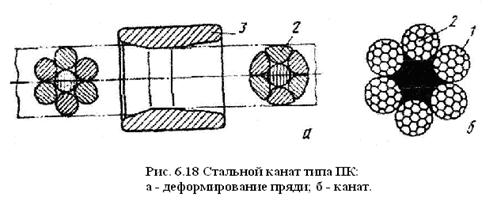

— по типу свивки прядей и канатов одинарной свивки: канаты с точечным касанием проволок между слоями (ТК); — канаты с линейным касанием проволок между слоями (ЛК); канаты с комбинированным точечно-линейным.(линейно-точечным) касанием проволок между слоями '(ТЛК, ЛТК); канаты с полосовым касанием проволок между слоями (ПК). В свою очередь пряди и канаты типа ЛК изготовляют из одинаковых по диаметру проволок в слоях прядей — рис. 7,6, из разных по диаметру проволока слоях прядей (ЛК-Р) и с промежуточными проволоками заполнения между слоями пряди (ЛК-3), а также из проволок одного диаметра в одном слое и разного диаметра в другом слое '(ЛК-РО). Канаты типа ПК получают методом пластической деформации обычных прядей 2 в радиальном направлении в специальных обжимных плашках (волоках) 3, в результате чего линейный контакт проволок / в прядях преобразуется в полосовой, что обусловливает уменьшение внутрипроволочлых контактных напряжений и благоприятно сказывается на работоспособности стальных канатов (рис. 6.18).

по количеству проволок (прядей): малопроволочные одинарной свивки типа ЛК-О 1x7 (1 + 6+7) проволок (ГОСТ 3062-80); ТК 1x19 (1 + 6+12) —19 проволок (ГОСТ 3063—80); ТК 1X37 (1+6+12+18) —37 проволок (ГОСТ 306Ф—80) и др., а также двойной свивки типа ЛК Р. многопрядные (многйпроволочные) типа ЛК-Р 18x19+ + 1 о. с—342 проволоки (ГОСТ 3068—80), ЛК-РО 12X7 + [+6x36+1 о. с —300 проволок (ГОСТ 16828— 71) и др.;

по материалу сердечника: с крученым сердечником из органических волокон (рис. 6.17, б, в) — органический сердечник (о. с); с витым сердечником из стальных канатных проволок (рис. 6.17, г) — металлический сердечник (м. с); с сердечником из искусственных синтетических волокон или стержней — искусственный сердечник (и. с);

— по способу свивки: на раскручивающийся (Р) и не-раскручивающиеся (Н). Проволоки и пряди в канатах типа Н сохраняют после разрезания свое первоначальное положение в канате, а в канатах типа Р — не сохраняют, концы раскручиваются, образуя «метелки». Поэтому в соответствии с требованиями Правил по кранам на. раскручивающиеся канаты по обе стороны от места реза накладывают специальные марки (бензельные обвязки) из мягкой отожженной проволоки или бензельного каната.

по направлению свивки: канаты правого и левого (Л) направления свивки. Направление свивки элементов каната определяют по направлению свивки проволок наружного слоя для канатов спиральной свивки, направлению свивки прядей наружного слоя для канатов двойной свивки и направлению свивки стренг для канатов тройной свивки- У канатов правой свивки элементы располагаются справа вниз налево (рис. 6.17,д), если смотреть на вертикальный канат, а у канатов левой свивки наоборот — слева вниз направо. Отечественная промышленность выпускает преимущественно канаты правой свивки; по сочетанию направлений свивки элементов каната: односторонней свивки, когда направления свивки проволок наружного слоя прядей и прядей в канат одинаковы (О) — (рис. 6.17, д); крестовой свивки, когда указанные направления противоположны (рис. 6.17,е); комбинированной свивки, когда указанные направления сочетаются (К) (рис. 6.17?ж);

по степени крутимости: крутящиеся канаты, в которых все элементы имеют.одинаковые направления свивки; малокрутящиеся канаты — многопрядные двойной свивки и многослойные одинарной свивки с противоположным направлением свивки прядей и проволок в слоях каната;

по механическим свойствам проволоки каната: высокого качества марки (В); нормального качества марки (I); марки (И), изготовляемой только с согласия потребителя; марки (Б) — бензельные, отличающиеся чистотой химического состава и физико-механическими свойствами;

— по виду покрытия поверхностей проволок и каната: из светлой проволоки (без покрытия) для легких условий эксплуатации (Л); из проволоки с тонким слоем цинкового покрытия (оцинкованные) для средних условий эксплуатации в агрессивных средах (С); из проволоки со средней толщиной цинкового покрытия для жесткая условий эксплуатации (Ж); из проволоки с толстым слоем цинкового покрытия для очень жестких условий эксплуатации (ОЖ). Группы условий эксплуатации для покрытий стальных проволок даны по ГОСТ 14007 — 68;

с покрытием искусственными материалами поверхностей прядей или самого каната (П) для условий эксплуатации (Ж, ОЖ). Канаты из оцинкованных проволок применяют в машинах, работающих на открытом воздухе (группа С), и в условиях повышенного коррозионного воздействия (промышленная или морская атмосфера) — группы Ж и ОЖ. Канаты с покрытием П применяют в особо активных коррозионных средах, как правило химических производств;

— по назначению: на грузолюдские (ГЛ), грузовые (Г) и бензельные (Б) для наложения бензельных обвязок. Канаты типа ГЛ, свитые из проволоки марки В, применяют только на ответственных подъемных машинах, предназначенных для подъема людей и перемещения расплавленного (раскаленного) металла, взрыво- и огнеопасных, а также ядовитых материалов. Для остальных ГПМ и строповки грузов применяют канаты типа Г, свитые из проволоки марки I по ГОСТ 7372—79.

Такое многообразие типов и конструкций стальных проволочных канатов объясняется их различным назначением и специфическими условиями эксплуатации. Конкретные конструкции канатов и их параметры регламентированы требованиями соответствующих ГОСТ.

6.3.2 Коуши и зажимы.

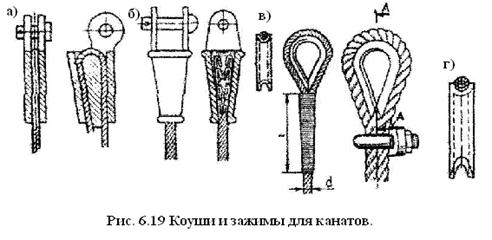

Для крепления свободных концов каната к элементам конструкции машин применяют разнообразные коуши и зажимы: в фасонной втулке закладным клином (рис. 6.19, а), в конической втулке загибом концов проволок с заливкой их легкоплавким металлом (рис. 6.19, б), в коуше заплеткой (рис. 6.19, в) или канатным зажимом (рис. 6.19, г). Крепление свободного конца каната на барабане см. ниже

6.3.3 Канатный блок.

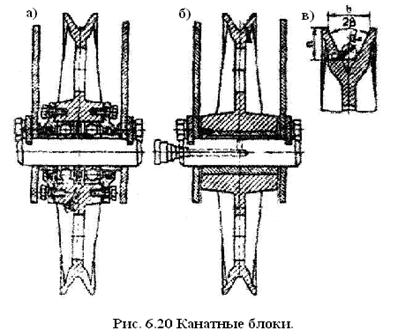

Канатный блок представляет собой установленное на оси на подшипниках качения (рис. 6.20, а) или скольжения (рис. 6,20, б) чугунное или стальное колесо с V- образным ручьем на его обод для укладки в нем каната (рис. 6,20 в)- Блоки предназначены для изменения направления каната. Во избежание спадания каната с блока на оси последнего устанавливают ограждающий блок кожух 1 (см. пис.6.9)

При огибании блока канатом более растянутыми, i следовательно, более нагруженными оказываются проволоки, находящиеся на большем расстоянии от оси блока. Различие в удлинении и нагружении проволок будет тем большим, чем меньше диаметр блока. Вследствие перегрузки отдельных проволок г взаимных перемещений происходит их перетирание снижающее несущую способность каната. Согласи правилам Госгортехнадзора по условиям долговечности канатов отношение диаметра блок измеренного по средней линии каната, к диаметр последнего в зависимости от режима работы механизма принимается не менее 12,5... 28, а дл уравнительных блоков (см. блок 7 на рис. 6.16, г) - не менее 11.2.

Блоки могут быть установлены единично (см. блок 3 на рис. 6,16 а) или группами на едино оси (блоки 4, 5), называемыми блочными обоймами. Ради наглядности изображения блоки каждой из указанных групп показаны раздвинутыми. Единичные блоки, называемы отклоняющими, служат для изменения направления каната, а блоки, объединенные в обоймы вместе с канатом образуют полиспаст, кратно преобразующий входной параметр - скорость v навивки каната на барабан в выходной параметр - скорость подъема груза Vr (vK < Vг). Отношение = vK / Vг называют кратностью полиспаста. В таком же отношении, с учетом потерь энергии к трение каната о боковые стенки ручьев блоков, в подшипниках блоков и деформации проволок канате при перегибах на блоках, учитываемых КПД полиспаста т|), преобразуется сила тяжести груза вместе с грузозахватными приспособлениями mg в усилие в навиваемой на барабан ветви каната

(1)

(1)

Верхнюю блочную обойму полиспаста, называемую неподвижной, подвешивают к каркасу здания или элементам грузоподъемной машины. Нижнюю обойму называют подвижной или крюковой из-за наличия на ней крюковой подвески.

При подъеме груза на высоту h (между уровнями I и II) (см. рис.6.16 а) каждая из четырех ветвей каната, на которых подвешен груз, укоротится на h, а длина ветви, навиваемой на барабан, увеличится суммарно на 4h. Отношение увеличения длины навиваемой на барабан ветви каната к высоте подъема груза составит 4. Очевидно, что в таком же отношении будут находиться между собой также скорости навивки каната vK и подъема груза vr. Следовательно, кратность показанного на рис. 6.16, а полиспаста равна четырем. Тем же способом можно доказать, что кратность полиспаста, изображенного на схеме рис.6.16, б, равна двум, а на рис. 6.16 в - трем. Из этого следует простое правило: кратность полиспаста численно равна числу ветвей каната, на которых подвешен груз. Кратность полиспаста всегда есть целое число. Заметим, что при четной кратности конец каната закреплен на неподвижной, а при нечетной - на подвижной обойме. Приведенное правило справедливо для полиспастов с навивкой на барабан одной ветви каната. Если же на один или на два барабана навиваются две ветви (рис. 6.16 г), то каждая из этих ветвей удлинится на пп/2(л - число ветвей каната, на которых подвешен груз). Таким образом, приведенное выше правило в общем случае можно сформулировать так: кратность полиспаста равна отношению числа ветвей каната, на которых подвешен груз, к числу ветвей, навиваемых на приводной барабан. КПД полиспаста определяют по формуле:

(2)

где Г|б — КПД одного полиспастного блока; I - кратность полиспаста. Для полиспастов кратности не выше четырёх КПД допустимо определятьпо формуле:

(3)

(3)

где п - число блоков в полиспасте.

Заметим, что крайний со стороны барабана блок верхней обоймы является отклоняющим, но не полиспастным.

Для определения КПД всей канатно-блочной системы следует учесть также КПД отклоняющих блоков (на схеме рис. 6.16 а - блок 3 и первый из блоков;

(4)

(4)

где ηоткл - КПД одного отклоняющего блока; р - число отклоняющих блоков.

Предполагается, что все отклоняющие блоки имеют одинаковые КПД. КПД блока зависит от угла его обхвата канатом - чем больше этот угол, тем меньше КПД. Однако эти различия несущественны, и для всех блоков с углом обхвата от 90 до 180° можно принимать ηб = ηоткл = 0,96...0,99, меньшие значения для блоков на подшипниках скольжения, большие - для блоков на подшипниках качения.

При выборе типоразмера каната в составе полиспаста сначала, в соответствии со схемой канатоведения, по формулам (2) - (4) определяют КПД канатной системы, с использованием которого и по заданной грузоподъемности по формуле (1) определяют наибольшее усилие в канате, а затем, по формуле (1) в зависимости от назначения полиспаста - минимальное требуемое разрывное усилие в канате. Типоразмер каната назначают по его разрывному усилию в соответствии с действующими стандартами. В зависимости от маркировочной группы - предела прочности проволок каната - полученному минимальному разрывному усилию могут соответствовать несколько диаметров каната. При прочих равных условиях предпочтение следует отдавать более дешевому канату меньшей маркировочной группы. Окончательное решение принимается на основе анализа геометрических и кинематических параметров всего механизма.

6.3.4 Полиспасты.

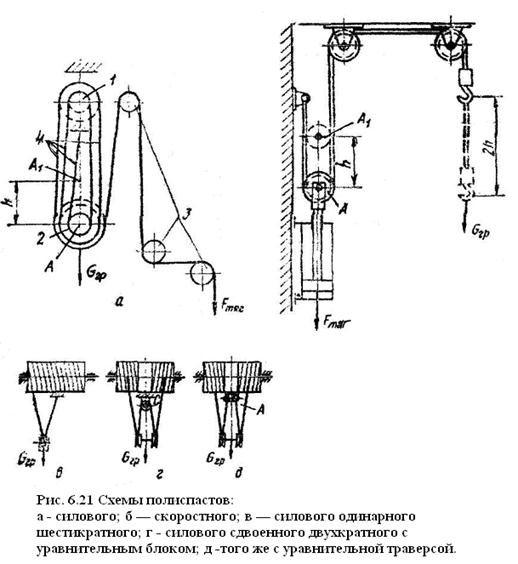

Полиспаст (от греческого слова «полиспастос» — натягиваемый многими веревками или канатами) — древнейшее грузоподъемное устройство, представляющее собой систему подвижных и неподвижных блоков, огибаемых единым гибким органом (канатом, цепью)—рис.. 6.21,а. Блок — сборочная единица грузоподъемных машин в форме диска с желобом на поверхности окружности шкива под канат (цепь). Применяют в машинах и механизмах для изменения направления движения гибкого органа (действия силы) — неподвижный блок с фиксированной осью или получения выигрыша в силе (скорости)— подвижный блок 2, ось которого перемещается в пространстве. Несколько совместно работающих блоков объединяют в обоймы. Для направления каната 4 на барабан тяговой лебедки применяют одношкивные отводные блоки 3 — канифас-блоки.

Полиспасты применяют для подъема и перемещения грузов совместно с монтажными лебедками как самостоятельные устройства (такелажные средства) или в качестве сборочных единиц механизмов ГПМ. Так как вес поднимаемого полиспастом груза воспринимают одновременно несколько ветвей каната, поэтому к навиваемому на барабан лебедки концу каната необходимо прикладывать пропорционально меньшее усилие, за счет чего получается выигрыш в силе. Соответственно, проигрываем в расстоянии (скорости) и времени подъема груза- В основе работы полиспаста лежит золотой закон механики. В соответствии с этим законом полиспасты разделяют на: силовые (прямые) и скоростные (обратные). В силовом полиспасте груз подвешен к подвижному блоку, а тяговое усилие прилагают к свободной ветви гибкого органа, другой конец которого закреплен неподвижно (рис.6,21, а). Применение силового полиспаста уменьшает усилие в ходовой ветви каната (навиваемой на барабан) и нагрузку на барабан лебедки (дает выигрыш в силе), а следовательно, и величину передаточного отношения механизма, его мощность, габариты, массу и стоимость. Именно этим объясняется широкое применение силовых полиспастов в ГПМ.

Скоростные полиспасты отличает от силовых приложение тягового усилия к подвижному блоку и крепление груза к свободному (не закрепленному) концу каната (цепи) — рис.6,21,6. При проигрыше в силе такой полиспаст дает выигрыш в скорости, но требует более мощного привода, роль которого обычно выполняет силовой гидроцилиндр, например привод грузоподъемника универсального погрузчика.

Основной характеристикой полиспаста является кратность — отношение скорости движения навиваемого на барабан лебедки каната к скорости подъема груза (веса поднимаемого груза к усилию в тяговой ветви каната) без учета дополнительных сил трения — т.е. выигрыш в силе (скорости). Очевидно, что у силового полиспаста вес груза воспринимают шесть ветвей каната, поэтому его кратность а=6 (рис.6,21, а). Тогда без учета сил трения в подшипниках и изгибной жесткости гибкого органа Fтnt = Gгр/a, т.е. усилия в каждой ветви каната полиспаста равны. В действительности в силовом полиспасте с учетом действия сил сопротивления наименьшее усилие будет в неподвижной ветви каната, не огибающей ни одного канатного блока и не воспринимающей дополнительных сил. Наоборот, наибольшее усилие будет в тяговой ветви каната, огибающей канатные блоки полиспаста. Величина указанного усилия складывается из суммы сил тяжести перемещаемого груза, трения в подшипниках всех канатных и отводных блоков и трения между элементами гибкого органа (изгибная жесткость каната), Н

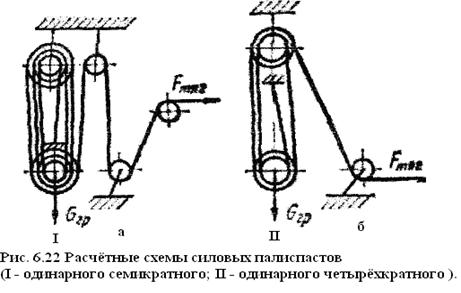

где η— к. п. д. одного блока; η — число отводных блоков, шт. При подъеме подвижного блока на величину Л (из положения А в положение At ) на барабан лебедки необходимо навить ah = 6hметров каната (рис.6.21, а)- У двукратного скоростного полиспаста, наоборот, при опускании подвижного блока на величину Л (из положения А в положение А) груз будет поднят на высоту a/i=2/i (рис.6.21, б). По исполнению различают простые (одинарные) и сдвоенные полиспасты. У одинарного полиспаста при навивании (свивании) каната на барабан лебедки за счет перемещения каната вдоль оси барабана изменяются нагрузки на опоры последнего (рис.6,21, а). Кроме того, при отсутствии отводных блоков поднимаемый груз получает нежелательные горизонтальные перемещения. Для обеспечения строго вертикального подъема груза и постоянства нагрузок на опоры барабана применяют сдвоенные полиспасты с уравнительным блоком С или реже траверсой А, в которых оба конца каната закреплены на одном барабане и навиваются на него совместно (рис.6,21 г, д). Указанные полиспасты получили распространение а механизмах подъема грузов кранов мостового типа, где их преимущества реализуются полностью. Расчет сдвоенных полиспастов ведут аналогично одинарным, рассматривая одинарный полиспаст отдельно при воздействии на него половинной нагрузки. Кратность сдвоенного полиспаста выражают через кратность составляющих его одинарных полиспастов. При этом она равна числу ветвей каната, воспринимающих вес груза, деленному на число ветвей, навиваемых на барабан. Например, полиспаст на рис.6,21, д — сдвоенный двукратный, та, выполненного по схеме I (рис.6,22,а), при подъеме груза весом 0гр=2ОО кН. Полиспастные блоки установлены на подшипниках качения, а отводные блоки — на подшипниках скольжения. Изгибной жесткостью каната пренебрегаем. Решение. 1. Из анализа схемы I видно, что груз висит па семи ветвях каната (а=7) и направляют канат на барабан лебедки три отводных блока (п=3 шт). 2. Из курса «Детали машин» известно, что т=0,98...0,99 для подшипника качения и ц = 0,96...0,97 — Для подшипника скольжения. Так как блок установлен на двух подшипниках качения, то пл. = 0.99= = 0.9а

Пример. Определить массу груза, который можно поднять лебедкой с тяговым усилием Fr = 15 кН при помощи полиспаста, выполненного по схеме И (рис.6,22,6). Все блоки установлены на подшипники скольжения. Нагибной жесткостью каната пренебрегаем 2. Так как п.=0.96...0,97 для всех блоков то

Тогда

Пример. Рассчитать и выбрать канат монтажного полиспаста для подъема груза массой m = 146 т, к, п. д. одного канатного блока ц = 0,98. Решение:

1. Определяем вес поднимаемого груза

Gгр=mg=146 9.8=1430kH

2. По ОСТ 36-54—81 подбираем обоймы блочные монтажные ОБМ-160 8 с тяговым усилием 1600 кН. Число канатных блоков п=8 шт., что обеспечивает кратность полиспаста а=2п=16.

3. Определяем рабочее усилие в тяговой ветви каната полиспаста

4. Предварительно задаёмся величиной соотношения D/dk>15 и принимаем к=3. Расчётное разрывное усилие каната в целом P=Fk=l02*3=306 кН.

5. По сортаменту на канаты выбираем Канат-25,6-Г-1-0-Н - 1568 (160) ГОСТ 7668 - 80, разрывное усилие которого - 324 кН > 306 кН.

6. Проверим принятую величину соотношения D/dk. Диаметр канатного блока ОБМ 160-8D=405 мм,

Канатные силовые полиспасты применяют в механизмах подъема груза кранов всех типов и в механизмах изменения вылета стрелы в стреловых кранах с гибким подвесом стрелы, В качестве неподвижного блока в этом случае применяют набор канатных блоков 2, установленных на (рис. 6.23, а).

Канатные силовые полиспасты применяют в механизмах подъема груза кранов всех типов и в механизмах изменения вылета стрелы в стреловых кранах с гибким подвесом стрелы, В качестве неподвижного блока в этом случае применяют набор канатных блоков 2, установленных на (рис. 6.23, а).

одной оси на оголовке стрелы крана (головные блоки) — рис. 6,23 а. Роль подвижного блока в этом случае выполняет крюковая подвеска (рис.6,23,б,в). Различают два типа крюковых подвесок: нормальные и укороченные. Нормальная крюковая подвеска состоит из канатных блоков 2 с подшипниками, установленных на оси 3 и огибаемых канатом 1. Ось 3 закреплена в двух щеках 4, в нижней части которых смонтирована траверса 6. Хвостовик крюка 9 проходит через отверстие в траверсе и закрепляется гайкой 8, опирающейся на сферическую шайбу (при грузоподъемности до 3,2 т) или на упорный шарикоподшипник (при большей грузоподъемности). Во избежание самопроизвольного отвинчивания гайки ее необходимо зафиксировать стопорной планкой, закрепленной на торце хвостовика крюка и входящей в пазы гайки. Правила по кранам не допускают стопорение гайки посредством штифтов, шплинтов или стопорных болтов. Для фиксации оси 3 и траверсы 6 в осевом направлении служат стопорные планки 5, прикрепляемые на болтах или при помощи сварки к щекам 4, Указанные планки не препятствуют вращению траверсы с крюком относительно собственной оси в отверстиях щек, что обеспечивает удобство страховки груза.

С целью предотвращения выхода каната из ручья блока последние защищены кожухом 3 (головные — рис.6.23 а) и 7 (крюковая подвеска — рис.6.23, б), изготовленным из листовой стали толщиной не менее 3 мм. Радиальный зазор между ребордами блока и кожухом не должен превышать размер А0,Зdk. Кожухи крюковых подвесок имеют прорези для выхода каната, ширину и длину которых назначают такими, чтобы исключить трение каната о кожух в процессе работы ГПМ. Щеки нормальной крюковой подвески изготовляют из стали марки ВСт-3 и рассчитывают на растяжение по формуле Лямэ в сечении, ослабленном отверстием под цапфы траверсы, МПа

где s — толщина щеки, м; R — наружный радиус края щеки, м; г — радиус отверстия, м. При этом необходимо обеспечить коэффициент запаса прочности л = 3...4.

Траверсы изготовляют из сталей 40, 45 и рассчитывают на изгиб в среднем сечении, ослабленном отверстием под хвостовик крюка. Коэффициент запаса прочности принимают равным не менее 3- В конструкции укороченной подвески блоки размещены на цапфах траверсы, что позволяет уменьшить ее высоту и обеспечить большую высоту подъема груза, чем в случае нормальной подвески. Для обеспечения симметрии приложения нагрузки к укороченной подвеске последняя должна иметь четное число блоков, т. е. может быть применена только в полиспастах четной кратности.

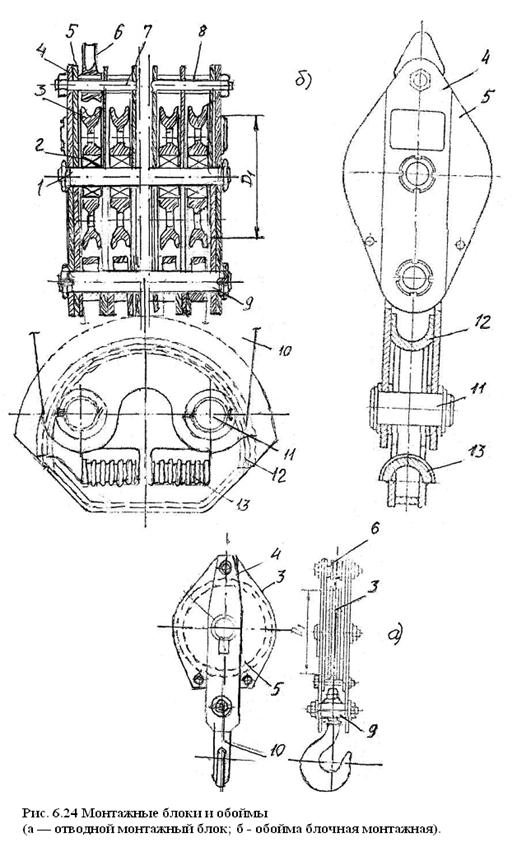

В соответствии с требованиями ГОСТ 36-54—81 для составления монтажных полиспастов и канатно-блочных систем при производстве СМР применяют блоки монтажные (БМ) и обоймы блочные монтажные (ОБМ). Блок монтажный состоит из одного канатного блока и служит, как правило, в качестве отводного блока для изменения направления движущейся ветви каната. Указанные блоки также применяют для составления двукратных полиспастов (рис.6.24, а).

По конструкции они идентичны нормальной крюковой подвеске двукратного кранового полиспаста. Обоймы блочные монтажные имеют от 2 до 13 канатных блоков* в зависимости от тягового усилия и кратности полиспаста. Очевидно, что классическая компоновка крановой крюковой подвески с креплением оси канатных блоков в двух щеках по схеме балки на двух опорах не рациональна для обойм блочных монтажных, поэтому новые конструкции обойм выполнены на многоопорной схеме. На многоопорной оси 1 на двух конических роликоподшипниках 2 установлены канатные блоки 3 (рис.6.24 б). Ось 1 опирается на щеки 4 и перегородки 7, расположенные между канатными блоками. Щеки и перегородки стянуты осью 7, стержнями 8 и осью 9 крепления грузовой подвески 10, Канатные блоки защищены кожухом 5, а для крепления неподвижного конца каната полиспаста служит коуш 6. Обоймы с тяговым усилием до 1000 кН оснащают грузовой подвеской в виде разъемной серьги, а с большим тяговым усилием — подвеской специальной конструкции, имеющей канавку 12 под инвентарный канатный строп и вкладыш 13 под невитой полотенчатый строп. Также предусмотрено крепление на съемных пальцах11 инвентарного бестросового захвата, Промышленность выпускает блоки монтажные тяговым усилием от 16 до 630 кН и обоймы блочные монтажные тяговым усилием от 100 до 6300 кН. Пример обозначения монтажного блока тяговым усилием 160 кН — БМ 16-1 ОСТ 36-54 — 81 и обоймы блочной монтажной тяговым усилием 6300 кН — ОБМ 630-13 ОСТ 36-54—81.

Отдельные конструкции отводных блоков старой конструкции имели одну откидную (на шарнире) щеку, что позволяет снять блок с подвижной ветви каната без распасовки полиспаста. На рис. 6.24, б в разделе обоймы показаны лишь 4 блока.

Отдельные конструкции отводных блоков старой конструкции имели одну откидную (на шарнире) щеку, что позволяет снять блок с подвижной ветви каната без распасовки полиспаста. На рис. 6.24, б в разделе обоймы показаны лишь 4 блока.

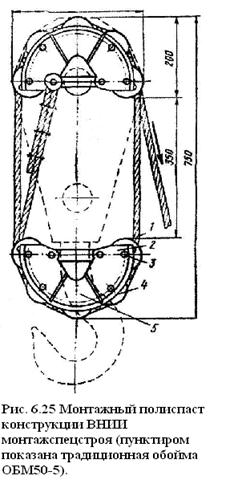

С целью сокращения длины монтажного полиспаста во ВНИИ монтажспецстрое разработана новая конструкция обойм блочных монтажных (рис.6.25).

Принципиальным отличием данной конструкции обойм является замена канатного блока расчетного Диаметра D батареей роликов диаметром 40.50 им. Ролики установлены по кривой и обеспечивают изгиб каната в обойме в соответствии с заданным соотношением D/rfK. В щеках 2 обойм на осях 3 посажены ролики 4, огибаемые канатом. Седловину 5 щек обоймы используют в качестве серьги для подъема перемещаемого груза. Такая конструкция обоймы обеспечивает расчетный срок службы каната при меньших собственных габаритах и массе полиспаста. Например, монтажный полиспаст тяговым усилием 500 кН, составленный из обойм ОБМ 50-5 имеет длину в стянутом состоянии 4020 мм и массу 1600 кг, тогда как такой же полиспаст из обойм новой конструкции имеет длину в стянутом состоянии 750 мм при массе 175 кг. Указанные обоймы блочные монтажные прошли опытную проверку в организациях Минмонтажспецстроя СССР.

6.3.5 Барабаны.

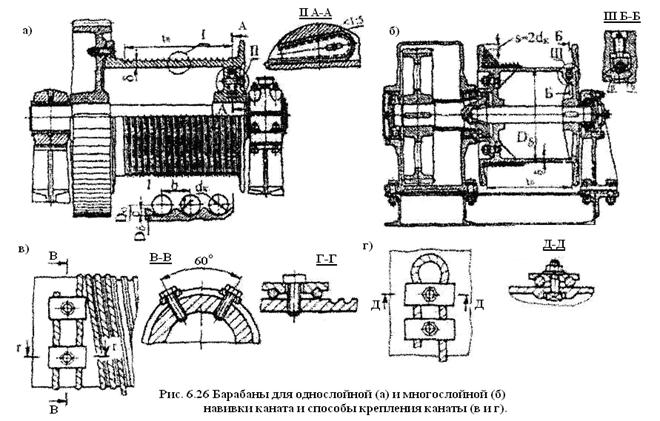

Барабаны (рис.6.26) цилиндрической формы с бортами (ребордами) для предотвращения соскальзывания каната изготовляют из чугунного или стального литья или сварными из листовой стали. Канат укладывается на барабане в один слой (однослойная навивка) или в несколько слоев (многослойная навивка). В первом случае рабочая поверхность барабана имеет канавки (рис.6.26,а), а во втором случае ее выполняют гладкой (рис.6.26, б). При однослойной навивке двух ветвей каната канавки нарезают зеркально от середины барабана: одна половина с правой нарезкой, другая - с левой. Конец каната закрепляют на барабане клином (рис.6.26, а, узел //), винтом (рис. 6.26, узел ///) или прижимными планками с болтами на рабочей поверхности барабана (рис.6.26 в, г) или на его реборде.

Основными параметрами барабана являются его диаметра D6 (мм), длина рабочей поверхности 10 (мм) по осям поперечных сечений крайних витков каната, канатоемкость (общая длина навиваемого на барабан каната) L (мм) и связанное с ней число слоев навивки каната т,  диаметр барабана по ребордам Dp (мм), частота вращения ш (об/мин). При однослойной навивке, кроме того, шаг b (мм) нарезки канавок. Геометрические размеры барабана определяют в зависимости от диаметра каната dK (мм), диапазона вертикального перемещения груза Н (м) и кратности полиспаста. По условиям обеспечения требуемой долговечности каната минимальное отношение диаметра барабана D# по первому слою навивки каната к диаметру каната, в зависимости от режима работы механизма, принимают не менее е — 11,2... 25, Канатоемкость L (мм) равна длине каната, навиваемого на барабан при подъеме груза из наиболее низкого в наиболее высокое положение, сложенной с длиной 1,5... 2 запасных витков Пэаи каната на барабане для разгрузки крепления к нему каната:

диаметр барабана по ребордам Dp (мм), частота вращения ш (об/мин). При однослойной навивке, кроме того, шаг b (мм) нарезки канавок. Геометрические размеры барабана определяют в зависимости от диаметра каната dK (мм), диапазона вертикального перемещения груза Н (м) и кратности полиспаста. По условиям обеспечения требуемой долговечности каната минимальное отношение диаметра барабана D# по первому слою навивки каната к диаметру каната, в зависимости от режима работы механизма, принимают не менее е — 11,2... 25, Канатоемкость L (мм) равна длине каната, навиваемого на барабан при подъеме груза из наиболее низкого в наиболее высокое положение, сложенной с длиной 1,5... 2 запасных витков Пэаи каната на барабане для разгрузки крепления к нему каната:

Чтобы на участке от барабана до первого отклоняющего блока канат не отклонялся от своего среднего положения более чем на 4°, рабочую длину барабана ограничивают значением, равным его трехкратному диаметру. Во избежание сползания каната с барабана при многослойной навивке реборды барабана должны возвышаться над последним слоем навивки не менее чем на 2<к

6.3.6 Цепи.

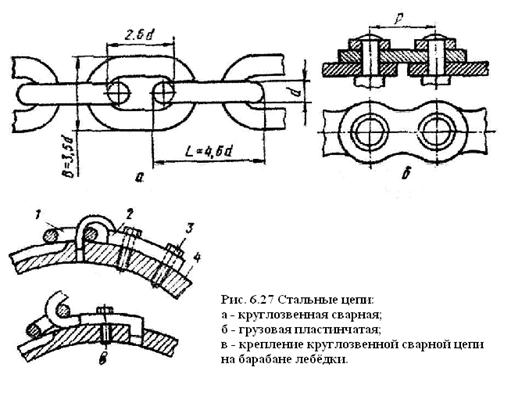

Цепь — гибкое изделие, состоящее из соединенных шар-ннрно отдельных жестких звеньев. Благодаря простоте конструкции и высокой гибкости при достаточной несущей способности стальные цепи в ряде случаев успешно конкурируют с канатами. По назначению цепи разделяют на приводные (для механических передач), подъемные (для подъема грузов) и грузовые (для строповки). По конструкции различают цепи: круглозвенные сварные,

выполненные из звеньев овальной формы, расположенных во взаимно перпендикулярных плоскостях, что обеспечивает высокую гибкость цепи во всех направлениях, и грузовые пластинчатые, выполненные из стальных пластин, соединенных валиками. В свою очередь, сварные цепи по ГОСТ 2319—81 подразделяют по типу на короткозвенные (А) и длиннозвенные (В), а по исполнению — калиброванные (1) и некалиброванные (2) отличающиеся точностью изготовления. Звенья цепи изготовляют из прутков диаметром а (калибра) из Ст2, СтЗ по ГОСТ 380—71 кузнечно-горновой или контактной сваркой. Пример обозначения коротко-звенной калиброванной цепи калибра d— 10 мм с шагом р=28 мм —Цепь А1 —10X28 ГОСТ 2319—81. Кроме того, отечественная промышленность выпускает цепи сварные общего назначения по ГОСТ 7070— 75. Некалиброванные цепи предназначены для работу с гладкими блоками (барабанами) при скорости не более 1 м/с, а калиброванные — со звездочками, имеющими специальные гнезда (например, тяговое колесо), при скорости не более 0,1 м/с. Благодаря криволинейной форме звена в материале последнего под нагрузкой возникают внутренние напряжения растяжения и изгиба. С целью ограничения последних напряжений необходимо выдерживать соотношение D/ti>20 для ГПМ с ручным и D/tf>30 —с машинным приводом. К недостаткам сварных цепей, ограничивающим область их применения, относят большую массу в сравнении со стальными канатами, возможность внезапного обрыва и быстрое изнашивание звеньев, требующих постоянного и тщательного контроля за состоянием цепи, а также малые рабочие скорости. Основных недостатков в значительной мере лишены грузовые пластинчатые цепи по ГОСТ 191—82, изготавливаемые из сталей 40, 45, 50 по ГОСТ 1050— 74. Пластинчатая цепь состоит из пластин, соединенных при помощи валиков (рис. 6/27,6), Отсутствие сварки и термообработка деталей (улучшение или нормализация) повышают надежность цепей и уменьшают деформацию звеньев под нагрузкой. Грузовые пластинчатые цепи изготовляют четырех типов (с расклепыванием валиков, с шайбами, со шплинтами и пр.) н двух исполнений: 1 — без концевых пластин; 2 — с концевыми пластинами. Пример обозначения грузовой пластинчатой цепи типа Г (с расклепыванием валков) с шагом 50 мм и с концевыми пластинами — цепь 1-50-2 ГОСТ 191—82. Пластинчатая цепь движется более плавно, что снижает динамические нагрузки. Одним из недостатков такой цепи является ограниченная гибкость в ее плоскости, что не позволяет навивать цепь на барабан лебедки, поэтому цепи принимают только с ведущими звездочками. В силу конструктивных и технологических особенностей пластинчатые цепи тяжелее и дороже сварных. На за воде-изготовителе все цепи подвергают испытанию статической нагрузкой, составляющей 50 % от разрушающей.

Концевые крепления цепей выполняют при помощи специальных разъемных звеньев (замков). Для крепления сварных цепей к барабану лебедки 4 применяют кованые крючкообразные зажимы 2, прикрепляемые к барабану болтами 3 (рис.6.27, в), Ввиду сложности определения фактических суммарных напряжений в звеньях цепей их расчет и выбор гибких органов производят также по методу допускаемых нагрузок учетом нормативных значении статического коэффициента запаса прочности, приведенных в табл. 9, где Р —разрушающая цепь нагрузка, принимаемая по данным ГОСТ на цепь, кН

6.3.7 Крюки и петли.

6.3.7 Крюки и петли.

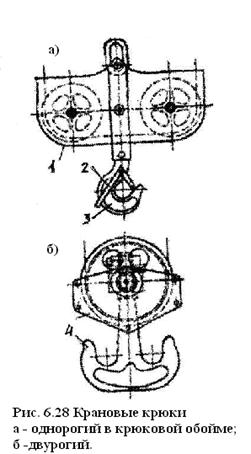

Простейшими грузозахватными устройствами являются однорогие 3 (рис. 6.28,а) или двурогие 4 (рис.6.28 б) крюки. Они предназначены для подвешивания к ним грузов непосредственно или с помощью чалочных устройств или захватов. Однорогие крюки применяют для работы с грузами до 75 т, а двурогие для грузов от 5 т и выше. Крюки изготовляют из стали ковкой или штамповкой, а также (при массе груза 50 т и более) пластинчатыми из листового металла. Для предотвращения самопроизвольного выпадания съемного грузозахватного приспособления грузовые крюки кранов и электрических талей снабжают предохранительным замком 2 (рис. 6.28a).

Простейшими грузозахватными устройствами являются однорогие 3 (рис. 6.28,а) или двурогие 4 (рис.6.28 б) крюки. Они предназначены для подвешивания к ним грузов непосредственно или с помощью чалочных устройств или захватов. Однорогие крюки применяют для работы с грузами до 75 т, а двурогие для грузов от 5 т и выше. Крюки изготовляют из стали ковкой или штамповкой, а также (при массе груза 50 т и более) пластинчатыми из листового металла. Для предотвращения самопроизвольного выпадания съемного грузозахватного приспособления грузовые крюки кранов и электрических талей снабжают предохранительным замком 2 (рис. 6.28a).

Наибольшее распространение в ГПМ получили универсальные грузозахватные органы — крюки и петли, соединяемые с перемещаемым грузом посредством съемных ГУ общего или специального назначения. По форме грузовые крюки разделяют на: однорогие и двурогие, а по способу изготовления на: кованые (штампованные) и пластинчатые. ГОСТ 6627 — 74 предусматривает изготовление 26 типоразмеров однорогих крюков грузоподъемностью 0.4...50т для применения в механизмах ГПМ с ручным и машинным приводом (Рис. 6.28,а), а ГОСТ 6628—73 — 14 типоразмеров двурогих крюков грузоподъемностью 5... 100 т для применения в механизмах только с машинным приводом для всех групп режима работы (Рис. 6.28,6.). Крюки изготовляют ковкой или штамповкой из низкоуглеродистой стали 20 или 20Г. После ковки крюки обязательно отжигают для снятия внутренних напряжений в металле. Применение высокоуглеродистых сталей и чугуна недопустимо, т. к. указанные материалы имеют хрупкую структуру, что ведет к образованию трещин и изломов в теле крюка, особенно в опасных сечениях. По тем же причинам ограничивают применение литых крюков из-за склонности к образованию внутренних дефектов при отливке. После изготовления каждый крюк испытывают в течение 10 мин статической нагрузкой, на 25 % превышающей его номинальную грузоподъемность. После испытания на теле крюка не должно быть следов остаточных деформаций, трещин, надрывов, изломов и других дефектов. ГОСТ предусматривает выпуск крюков с коротким (тип А) и длинным (тип Б) хвостовиком, применяемых в крюковых подвесках соответственно нормальной и укороченной длины. Пример обозначения кованого однорогого крюка грузоподъемностью 20 т для механизма с машинным приводом 1...4 групп режима работы с удлиненным хвостовиком — Крюк № 19, тип Б ГОСТ 6627—74. Крюки стреловых, башенных и др. кранов, перемещающих грузы, навешанные при помощи жестких элементов (скоб, тяг и пр.), должны быть снабжены предохранительными скобами по ГОСТ 12840—80 (рис.6.28,а). Общие требования безопасности к грузозахватным органам регламентируют требования ГОСТ 12.2.090—83.

Для ГПМ большой грузоподъемности ГОСТ 6619—75 предусматривает изготовление 14 типоразмеров одно- и двурогих пластинчатых крюков грузоподъемностью 40...320 т, собираемых из пластин, вырезанных из листовой стали марок ВСтЗсп, 20 или 16МС и соединенных между собой заклепками. Для равномерного распределения нагрузки между пластинами исключения перегибов строповочных канатов в зев крюка помещают вкладыш из мягкой стали, имеющей соответствующую форму, или специальный коуш. Пластинчатые крюки легче кованых, более технологичны а изготовлении (не требуют мощного кузнечно-лрессового оборудования) и ремонтопригодны. Иногда вместо грузовых крюков применяют цельнокованые (неразъемные) и разъемные грузовые петли, выполненные из низкоуглеродистых сталей. При равной грузоподъемности петля имеет меньшие габариты и массу в сравнении с крюком, так как в ее сечении действует меньший изгибающий момент. В эксплуатации петли менее удобны из-за необходимости размыкания разъемной петли, а неразъемная требует продевать строп внутрь петли. Форму крюков и петель принимают такой, чтобы обеспечить наименьшие размеры и массу при требуемой несущей способности. Так как форма и размеры петель не стандартизованы, перед их применением необходимо обязательно выполнить поверочный расчет.

6.3.8 Грузозахватные устройства.

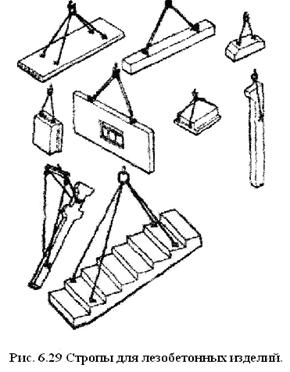

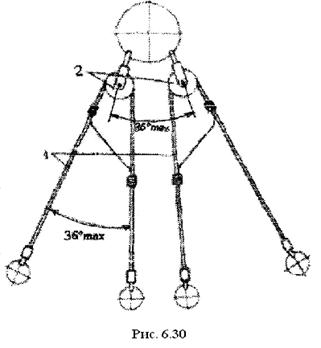

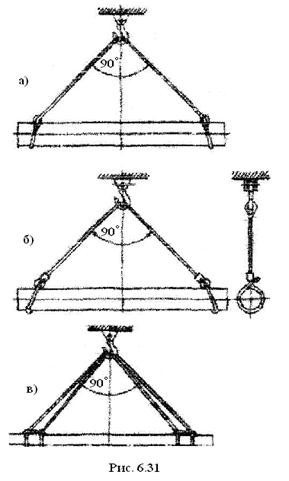

Для захватывание и. подвешивания к крюк) грузоподъемной машины различных по форме штучные грузов применяют канатные (рис.6.29) или цепные стропы из отрезков каната или цепей, надеваемых одним концом га крюк грузоподъемной машины непосредственно или с помощью треугольных, овальных или овоидных звеньев, другими концами закрепленных на грузе. Наибольшее распространение в строительстве имеют канатные стропы которые могут быть одно- (1СК), двух- (2СК), трех-(ЗСК) четырехветвьевыми (4СК, двухпетлевыми (СКП) кольцевьми (СКЮ. Оба конца каждой ветви ветвьевоп стропа имеют коуши, на которых концы каната закрепляются либо алюминиевой стальной втулками посредством их опрессовки, либо заплёткой с последующей обмоткой концов прядей проволокой. В качестве захватов на нижних концах ветвей строп обычно закрепляют чалочные крюки с замками или карабины. Четырёхветвевой строп может быть также выполне по схеме (рис. 6.30,) в виде двух спаренных стропов с уравнительными блоками 2. Двухпетлевые стропы подобны одноветвьевым стропам, ко с петлями без коушей на концах. Обычно их применяют для строповки длинномерных грузов (рис. 631, а). При этом груз и его положение при строповке должны допускать заводку петель с торцов груза. При этом груз и его положение при строповке должны допускать заводку петель с торцов груза. Двухпетлевые стропы с втулкой, снабженной крюком, позволяют стропить груз заводкой под него петли непосредственно в месте зачаливания с последующей накидкой петли на крюк втулки (рис. 6.31, б). Кольцевые стропы выполняют в виде замкнутой петли без концов (рис. 6,31, в). По приведенным выше соображениям они могут быть также снабжены напрессованной на петлю втулкой с крюком. Четырехветвьевой строп. Усилие натяжения ветви стропа (Н), поднимающего рис. 6.30. с уравнительными блоками груз массой т (кг) определяют по формуле: где g = 9.81 м/с Ускорение свободного падения; η - число ветвей стропа; а - угол наклона ветви стропа к вертикали. С увеличением угла а усилие S возрастает. Стандарт (ГОСТ 25573-82) ограничивает этот угол косвенно: между любыми двумя ветвями стропа угол не должен превышать 90°. Для четырехветвьевого стропа указанный угол измеряется по диагонально расположенным ветвям.

Для захватывание и. подвешивания к крюк) грузоподъемной машины различных по форме штучные грузов применяют канатные (рис.6.29) или цепные стропы из отрезков каната или цепей, надеваемых одним концом га крюк грузоподъемной машины непосредственно или с помощью треугольных, овальных или овоидных звеньев, другими концами закрепленных на грузе. Наибольшее распространение в строительстве имеют канатные стропы которые могут быть одно- (1СК), двух- (2СК), трех-(ЗСК) четырехветвьевыми (4СК, двухпетлевыми (СКП) кольцевьми (СКЮ. Оба конца каждой ветви ветвьевоп стропа имеют коуши, на которых концы каната закрепляются либо алюминиевой стальной втулками посредством их опрессовки, либо заплёткой с последующей обмоткой концов прядей проволокой. В качестве захватов на нижних концах ветвей строп обычно закрепляют чалочные крюки с замками или карабины. Четырёхветвевой строп может быть также выполне по схеме (рис. 6.30,) в виде двух спаренных стропов с уравнительными блоками 2. Двухпетлевые стропы подобны одноветвьевым стропам, ко с петлями без коушей на концах. Обычно их применяют для строповки длинномерных грузов (рис. 631, а). При этом груз и его положение при строповке должны допускать заводку петель с торцов груза. При этом груз и его положение при строповке должны допускать заводку петель с торцов груза. Двухпетлевые стропы с втулкой, снабженной крюком, позволяют стропить груз заводкой под него петли непосредственно в месте зачаливания с последующей накидкой петли на крюк втулки (рис. 6.31, б). Кольцевые стропы выполняют в виде замкнутой петли без концов (рис. 6,31, в). По приведенным выше соображениям они могут быть также снабжены напрессованной на петлю втулкой с крюком. Четырехветвьевой строп. Усилие натяжения ветви стропа (Н), поднимающего рис. 6.30. с уравнительными блоками груз массой т (кг) определяют по формуле: где g = 9.81 м/с Ускорение свободного падения; η - число ветвей стропа; а - угол наклона ветви стропа к вертикали. С увеличением угла а усилие S возрастает. Стандарт (ГОСТ 25573-82) ограничивает этот угол косвенно: между любыми двумя ветвями стропа угол не должен превышать 90°. Для четырехветвьевого стропа указанный угол измеряется по диагонально расположенным ветвям.

Для стропов с уравнительными блоками (см. рис. 6.30) его измеряют между осями подвески уравнительных блоков, а также между ветвями каната, огибающего каждый уравнительный блок.

Для стропов с уравнительными блоками (см. рис. 6.30) его измеряют между осями подвески уравнительных блоков, а также между ветвями каната, огибающего каждый уравнительный блок.

Основными параметрами канатных стропов является их номинальная грузоподъёмность (от 0,32 до 32 т) и длина (от 0,9 до 25м). Под номинальной грузоподъёмностью здесь понимают допустимую массу груза

которую способен поднять строп при предельном разводе его ветвей в 90°. При фактических углах ниже этой нормы грузоподъёмность стропы увеличивается. Однако воспользоваться этим преимуществом можно лишь в случае достаточной высоты подъёма крюка, так как с уменьшением указанных углов увеличивается вертикальная проекция стропа. В качестве примера выберем типоразмер четырёхветвьевого стропа для подъёма плит массой 6 т при расстояниях между палочными петлями вдоль плиты а = 5,6 м; b = 2,6 м (рис. 6,32).

которую способен поднять строп при предельном разводе его ветвей в 90°. При фактических углах ниже этой нормы грузоподъёмность стропы увеличивается. Однако воспользоваться этим преимуществом можно лишь в случае достаточной высоты подъёма крюка, так как с уменьшением указанных углов увеличивается вертикальная проекция стропа. В качестве примера выберем типоразмер четырёхветвьевого стропа для подъёма плит массой 6 т при расстояниях между палочными петлями вдоль плиты а = 5,6 м; b = 2,6 м (рис. 6,32).

Требуемой грузоподъёмности Q - 6 т соответствует строп 4 - СК 1-6,3 При предельном разводе диагонально расположенных ветвей с углом между ними 90° угол отклонения каждой ветви от вертикали составит 45°. Расстояние между диагонально расположенными чалочными петлями: Рис.6.32. Схемы строповки грузов.

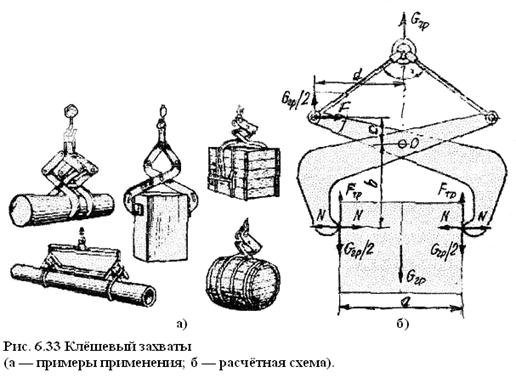

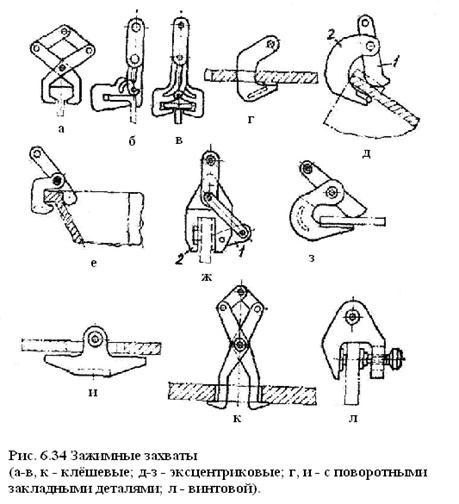

Принимаем строп 4СК 1-6,3 4400 ГОСТ 25573-82 грузоподъемностью 6,3 т, длиной 4,4м. Для тех же целей применяют винтовые захваты, в которых необходимую силу трения создают винтом (рис 6.34). Грузы, имеющие круглые отверстия (полости), предназначенные для взаимодействия с распорными деталями ГУ. стропят при помощи клиновых (цанговых) захватов (от немецкого слова «цанга»—разрезная втулка для зажима цилиндрических предметов, например, цанговый карандаш). Листовые конструкции со сквозными отверстиями стропят при помощи ГУ с поворотными закладными деталями (рис.6.34, г, и) или клещевых захватов (рис.6.34, к).

Правила.по.кранам запрещают перемещать опасные грузы при помощи зажимных фрикционных захватов. Штучные, кусковые, сыпучие, пылевидные, жидкие и другие грузы транспортируют в специальных емкостях (таре).

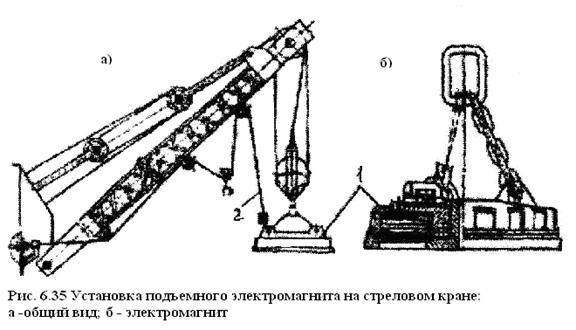

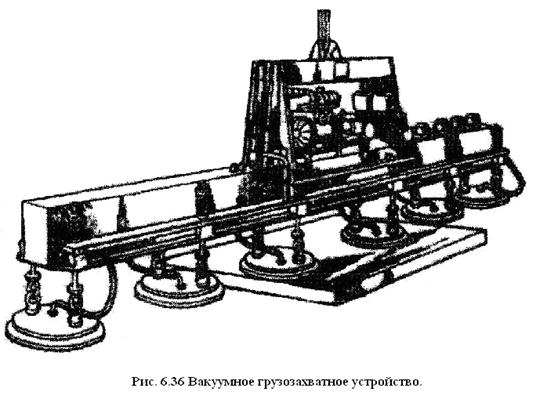

Для перемещения стальных листов и проката в целях строительных металлических конструкций применяют подъёмные к крюку крана и не требующие строповки грузов. Длинномерные грузы поднимают двумя электромагнитами, размещенными на траверсе. Электромагниты питаются постоянным током, подаваемым к ним по кабелю 2 от генератора, установленного на кране. Грузоподъемность электромагнита зависит от зазора между грузом и магнитными полюсами. Большая грузоподъемность обеспечивается при подъеме грузов с ровной плоской прилегающей к магниту поверхностью. Для подъема немагнитных листовых грузов (перегородочных плит, фанеры, листового стекла, бетонных изделий) применяют вакуумные грузозахватные устройства (рис. 6,36), в виде вакуумных присосов диаметром до 400мм с резиновым ободом, из полости которых вакуумными насосами удаляется воздух.

Для подъема крупногабаритных грузов используют несколько навешиваемых на траверсу вакуумных захватов. В качестве грузозахватных приспособлений для работы с сыпучими (песок, гравий, щебень, мел и т. п.) и жидкими (строительные растворы и бетоны) грузами используют опрокидные и раскрывающиеся бадьи. Короб 1 (рис. 6,37, а) опрокидной бадьи подвешивают к траверсе 3, надеваемой на крюк крана. Центр масс порожнего короба располагается ниже и справа от поворотных цапф, благодаря чему он всегда занимает нужное для загрузки и транспортирования груза положение, которое фиксируется упором 2. Центр масс груженого короба находится выше и слева от поворотных цапф. От опрокидывания груженый короб удерживается рычагом 4, который выдергивают для разгрузки бадьи.

Для подъема крупногабаритных грузов используют несколько навешиваемых на траверсу вакуумных захватов. В качестве грузозахватных приспособлений для работы с сыпучими (песок, гравий, щебень, мел и т. п.) и жидкими (строительные растворы и бетоны) грузами используют опрокидные и раскрывающиеся бадьи. Короб 1 (рис. 6,37, а) опрокидной бадьи подвешивают к траверсе 3, надеваемой на крюк крана. Центр масс порожнего короба располагается ниже и справа от поворотных цапф, благодаря чему он всегда занимает нужное для загрузки и транспортирования груза положение, которое фиксируется упором 2. Центр масс груженого короба находится выше и слева от поворотных цапф. От опрокидывания груженый короб удерживается рычагом 4, который выдергивают для разгрузки бадьи.

После разгрузки короб возвращается в исходное положение. У бадьи с раскрывающимся днищем (рис. 6.37, б) створки 9 удерживаются в закрытом или открытом положениях рычагами 7 и 8, которые переводятся рычагом 5 соответственно влево или вправо за «мертвую точку» оси б

Для массовой перегрузки сыпучих материалов применяют челюстные ковши-грейферы. Наиболее распространены в строительстве двухчелюстные двухканатные грейферы (рис. 6,38, а). Грейфер подвешивают к двум приводным барабанам на подъемном (поддерживающем) 7 и замыкающем б канатах. Подъемный канат закреплен на верхней траверсе 5, к которой посредством тяг 3 присоединены две челюсти 1 ковшовой формы, соединенные между собой шарниром.2 на нижней траверсе 9. На верхней траверсе установлена неподвижная 4, а на нижней -подвижная 8 обойма блоков полиспаста, сбегающая ветвь которого является замыкающим канатом. Для начала работы грейфер опускают на захватываемый материал, удерживая его поддерживающим канатом (положение 1, рис. 6.38, б). Для лучшего зачерпывания кусковых и слежавшихся материалов грейфер опускают броском. Медленно поднимая грейфер замыкающим канатом со скоростью примерно 1 м/с при ослабленном поддерживающем канате, захватывают материал закрывающимися челюстями (положение 11 ), После полного смыкания челюстей, удерживая грейфер на замыкающем канате, переносят его к месту разгрузки (положение III). Разгружают грейфер, удерживая его на весу поддерживающим канатом, вследствие чего челюсти раскрываются, и материал высыпается (положение IV). Таким образом, управление работой грейфера в течение его рабочего цикла сводится к попеременному переключению приводных барабанов для удержания грейфера либо на поддерживающем, либо на замыкающем канатах. Глубина погружения раскрытых челюстей грейфера в материал зависит от плотности материала, массы грейфера, а также от кинетической энергии при его падении в начале этого процесса (при зачерпывании кусковых и слежавшихся материалов).

Каждому материалу определенной плотности соответствует своя оптимальная масса грейфера, которую изменяют специальными грузами, навешиваемыми на нижнюю траверсу. При массе грейфера ниже оптимальной его челюсти недостаточно заглубляются в материал, в результате чего не обеспечивается требуемое заполнение грейферного ковша. При массе выше оптимальной ковш зарывается в материал, при этом увеличиваются сопротивления материала внедрению челюстей, вследствие чего также ухудшается заполнение ковша.

2014-02-09

2014-02-09 6050

6050