Строго говоря, механические свойства можно рассматривать как часть физических, так как механика - это один из разделов физики, однако ввиду важности этих свойств для обработки материалов, в результате чего и «появ-ляется» художественное изделие, их выделяют в отдельный пункт.

К основным механическим свойствам металлов относятся такие свойст-

ва как прочность, пластичность, упругость, твердость и некоторые другие. Эти свойства описываются набором показателей, которые имеют численные значения, что позволяет сравнивать различные металлы между собой и харак-теризовать их поведение при действии внешних нагрузок.

Механические свойства, как правило, определяют экспериментальным путем на специальных испытательных машинах. Виды испытаний делятся на: растяжение/сжатие (наиболее распространенный вид опытов), кручение, из-гиб, удар и т.д. Соответственно и машины подразделяются на растяжные (они же позволяют проводить опыты на сжатие), крутильные, маятниковые копры (удар), а также универсальные, на которых можно проводить опыты со слож-ным законом нагружения, где моделируются условия нагружения, соответст-вующие эксплуатации реальных конструкций.

Испытаниям подвергаются образцы различной формы. Чаще всего, особенно в опытах на растяже-ние/сжатие применяют круглые или плоские образцы. Их размеры и конфигурация являются стандартными, так как экспериментально установленным фактом является то, что результаты испытаний зависят от формы и размеров образцов – так называемый масштабный фактор. Таким образом, что бы сравнивать свойства раз-личных материалов, а также результаты испытаний, проведенные в различных лабораториях форму и раз-меры образцов стандартизировали (рис.1)

Рис. 1. Стандартные формы образцов на растяжение и сжатие.

Как правило, на растяжение используют «пятикратный» образец – т.е. l0 = 5 d0, при этом чаще всего d0 = 5 мм, а l0 = 25 мм. Образец на сжатие является обычным цилиндром с высотой h0 и диаметром d0. (h0/d0=1,5). Как правило, на сжатие используют образец с размерами: h0 = 12–15 мм, а d0 = 8–10 мм.

Перечислим основные показатели механических свойств (на рис. 2 приведена диаграмма упрочнения образца из пластичного металла при растяжении, полученная на испытательной машине):

σпц - предел пропорциональности - наибольшее напряжение, до которого деформации прямо пропорциональны напряжениям.

σу - предел упругости - наибольшее напряжение, до которого материал не получает остаточных деформаций, т.е. после снятия нагрузки полностью восстанавливает свои форму и размеры.

σ т - предел текучести - напряжение, при котором деформации растут без заметного увеличения нагрузки.

Рис.2. Условная (σ(ε) - сплошная) и истинная (S(ε) - пунктирная) диаграммы упрочнения образца из пластичного металла при растяжении. (σ – условные механические напряжения; S – истинные механические напряжения; ε – относительная деформация).

σпч - предел прочности или σв - временное сопротивление - максимальное напряжение (подсчитанное по первоначальной площади сечения образца), вы-держиваемое материалом при растяжении. Его величина определяется ордина-той точки C условной диаграммы.

σк - условное напряжение, соответствующее разрыву образца.

sк - истинное напряжение, соответствующее разрыву образца.

По своей сути, именно напряжение sк является наибольшим, которое выдерживает образец, а, следовательно, и материал при растяжении.

Все указанные выше показатели имеют размерность механических напряжений, а именно Паскаль (Н/м2) или мегаПаскаль (106 Па) и определяются отношением усилия растяжения образца к площади поперечного сечения образца (первоначальной – условные напряжения, к текущей во время испытаний – истинные напряжения).

Прочность – свойство металла оказывать сопротивление разрушению (не разрушаться) при действии на него внешних сил. Оно является важнейшим для любого изделия из металла, так как определяет условия его дальнейшей эксплуатации. Прочность по сути определяется тремя вышеуказанными пока-зателями, а именно: σпч (σв), σк, sк.

Пластичность – ещеодно механическое свойство металлов, заключа-ющееся в его способности изменять форму без разрушения. К показателям пластичности металла можно отнести предел текучести σ т. Пластические сво-йства материала характеризуются также способностью к образованию остато-чных деформаций при действии внешних нагрузок. Они описываются величи-нами относительного удлинения образца при разрыве:

Δ={(lk – l0)/l0}. 100%

а также относительным уменьшением площади сечения образца (относитель-ным сужением) в шейке при разрыве:

Ψ={(А0 – Ак)/А0}. 100%

где lк, Ак - длина рабочей части образца и площадь наименьшего сечения шей-ки разорванного образца, соответственно; lo, Аo - их величины до нагружения.

Упругость - свойство изделий (в частности из металла) изменять свою форму под воздействием внешних нагрузок и полностью восстанавливать ее после снятия этих нагрузок. Это свойство характеризуется таким показателем, как предел упругости - σу.

Твёрдость - свойство материала сопротивляться проникновению в него другого, более твёрдого тела – индентора. Твёрдость определяется как отно-шение величины нагрузки на индентор к площади поверхности отпечатка (по-верхностная твердость) или объему отпечатка (объемная твердость).

Твердость на практике определяется по различным методикам в зависи-мости от того какое тело внедряется в поверхность исследуемого металла - шарик, сферический конус или пирамида. Общеизвестны три вида опытов по измерению твердости: твердость по Бринеллю (НВ), твердость по Викерсу (HV), твердость по Роквеллу (HRC).

Способ Бринелля заключается в том, что в испытуемый металл определенной нагрузкой вдавливается стальной закаленный шарик. При этом на поверхности металла образуется лунка – отпечаток. Чем мягче металл, тем площадь отпечатка больше. Диаметр лунки по специальной таблице пересчитывают в число твердости по Бринелю.

Способ Викерса заключается во вдавливании в испытуемый материал правильной четырёхгранной алмазной пирамиды с углом 136° между противоположными гранями. Твёрдость по Виккерсу вычисляется путём деления нагрузки Р на площадь поверхности полученного пирамидального отпечатка.

Способ Роквелла заключается во вдавливании алмазной призмы или стального шарика, но отсчет ведется не по площади отпечатка, а по разнице глубин отпечатков от стандартной нагрузки, равной 10 кг и заданной.

Существует также нечасто применяемый с пособ Шора (по отскоку) заключающийся в измерении высоты отскока специального стального бойка от поверхности металла при его падении с определенной высоты. Чем тверже металл, тем больше высота отскока. Способ удобен тем, что не портит поверхность металла отпечатками и может применяться для готовых художественных изделий.

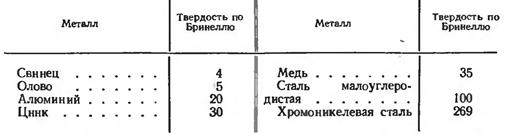

В табл. 3 для примера приведена твердость некоторых металлов по Бринеллю.

Табл. 3. Твердость ряда металлов по Бринеллю.

Выносливость – свойство металлов выдерживать не разрушаясь боль-шое количество повторяющихся переменных (как по величине, так и по знаку) нагрузок.

В заключении отметим, что в процессе эксплуатации все механические свойства изменяются в зависимости от температуры окружающей среды. Так прочность при нагреве снижается, а пластичность наоборот повышается. Надо также надо учитывать, что механические свойства снижаются при понижен-ных температурах. Так некоторые металлы на холоде резко снижают пластич-ность и становятся хрупкими. К хладноломким относятся стали некоторых ма-рок, цинк и его сплавы, а медь и алюминий напротив являются нехладнолом-кими. Внешняя среда, в особенности наружная, часто может оказывать вред-ное воздействие на материал художественных изделий, поэтому проектируя и изготавливая их надо учитывать реальные условия эксплуатации.

2014-02-12

2014-02-12 1088

1088