В качестве волочильного инструмента применяются монолитные и составные волоки из твердых сплавов: ВК8, ВК1О, ВК15 и инструментальных сталей: ХВ5, Х12М, Х12Ф1, ЗХ2В8, ЭИ366, У10, У12, ШХ15, ЗОХГСА, 40Х5Т, 12Х5М. Для изготовления волоки методом штамповки применяется сплав ферротакар, который содержит 32.5 % карбидов титана, 69.3 X Fe, 1.8% Сг, 1.8% Mb, временное сопротивление разрыву 840 Н/мм2 (МПа), после термообработки и HRC 69...72. Волоки из всех материалов обязательно заключаются в обойму из сталей: У9, У10, ЗОХГСА, 35ХГСА, 60С2, 65Г [7,83.

Сборная волока, показанная на рис.4.9, состоит из рабочей 1 и напорной 2 твердосплавных волок, свободно вставленных в стальную зажимную втулку 3, имеющую разрез по образующей. Втулку с волоками помещают в коническое отверстие стального корпуса 4 и после запрессовки плотно прижимают накидной гайкой 5. Для устранения прорыва смазки между рабочей и напорной волоками предусмотрена шайба б. Шайба 7 предохраняет кромки напорной волоки от скалывания.

Рис.4.9. Сборная волока:

1 - рабочая твердосплавная волока; 2 - напорная твердосплавная волока; 3 - зажимная втулка; 4 - корпус волоки; 5 - гайка накидная; 6 - удерживающая шайба; 7 - предохранительная шайба

Однако при эксплуатации сборных волок выявились недостатки, основными из которых являются:

- недостаточное уплотнение между рабочей и напорной волока

ми, допускающими утечку смазки из зоны пластической деформации;

- малая, недостаточная длина напорного элемента, что не

обеспечивает получения достаточно высокого давления при волочении

проволоки больших диаметров;

■

- недостаточное интенсивное охлаждения волоки.

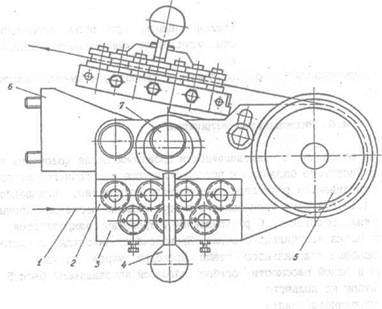

4.6 Рихтовальные устройства

Для обеспечения прямолинейности проволоки после волочения на пути от чистового барабана к приемной катушке намоточного аппарата устанавливается роликовое рихтовальное устройство, показанное на рис.4.13.Рихтовка производится в двух взаимно перпендикулярных плоскостях. Основанием 6 рихтовальное устройство закрепляется к корпусу блока волочильного стана. Проволока 1, выходящая с чистового барабана волочильного стана проходит через пятироликовую систему в одной плоскости, огибает обводной направляющий блок 5 и далее вторично подвергается упруго-пластической деформации в другой пятироликовой системе, расположенной перпендикулярно первой. Четыре ролика устанавливаются на подшипниках качения стационарно на плоскости 2. Три других ролика установлены на подвижной пластине 3, которая может придвигаться и отодвигаться относительно пластины 2 при помощи рукоятки 4, имеющий эксцентрик 7. Таким образом происходит быстрое раздвижение роликов при заправке проволоки и настройка рихтовального устройства для работы. Конструктивно рихтовальные устройства выполняются нескольких типоразмеров в зависимости от диаметра рихтуемой проволоки и установка их предусматривается на любом волочильном стане.

Для получения рифленой (шероховатой) поверхности струнобе-тонной проволоки за чистовым барабаном волочильного стана устанавливается пара обкатывающих проволоку роликов со специальным профилированием ручьев, которые при движении проволоки выдавливают на ее поверхности плоские вмятины. После прохождении профильных роликов проволока наматывается на приемную катушку.

На рис.4.14 показан рихтовальный аппарат другой конструкции.

Рис.4.13.Рихтовальный аппарат: 1 - проволока, подвергающаяся рихтовке; 2 - основание для подвижных роликов; 3 - основание для неподвижных роликов; 4 - рукоятка; 5 - обводной ролик; 6 - корпус рихтователя; 7 - ось эксцентрика

2014-02-12

2014-02-12 2091

2091