Химическая переработка нефти. Общая характеристика нефтехимического комплекса. Первичная перегонка нефти. Каталитический реформинг углеводородов. Производство высших олефинов пиролизом углеводородов.

Промышленный органический синтез

Во вводных лекциях отмечалось, что современные производства органических веществ базируются в основном на ископаемом органическом сырье – угле, нефти, природном газе.

Нефть как источник сырья промышленного органического синтеза занимает доминирующее положение в сырьевом балансе этой отрасли. Поэтому некоторые процессы ее переработки будут предметом нашего рассмотрения.

Нефть различных месторождений заметно отличается по фракционному составу – содержанию легких, средних и тяжелых фракций. Большинство нефтей содержит 15-20% бензиновых фракций, выкипающих до 180°С, и 45-55% фракций, перегоняющихся до 300-350°С.

Основные химические элементы, входящие в сосав нефти – углерод (82-87%), водород (11-14%), сера (0,1-7%), азот (0,001-1,8%), кислород (0,5-1%).

Общее количество алканов в нефтях достигает 30-50%, циклоалканов – от 25 до 75%. Арены содержатся, как правило, в меньшем количестве по сравнению с алканами и циклоалканами (10-20%).

Соотношения между группами углеводородов придает нефтям различные свойства и оказывают влияние на выбор метода переработки нефти и номенклатуру получаемых продуктов.

Нефть является основным источником сырья для нефтеперерабатывающих заводов при получении моторных топлив, масел и мазута. Нефть и продукты ее переработки служат также сырьем для синтеза многочисленных органических продуктов, полимерных материалов, пластмасс, синтетических каучуков и волокон, спиртов, растворителей и др.

В перспективе большая часть нефтепродуктов-энергоносителей может быть замещена альтернативными энергоносителями, в то время как замена нефтяного сырья в качестве источника получения ценных органических продуктов – проблематична и маловероятна. Более того, доля нефти, используемой в нефтехимических производствах, в ближайшие годы в мире возрастет до 8% и по прогнозам в 2020 г. достигнет 20-25%. В связи с этим происходит интеграция нефтеперерабатывающей и нефтехимической промышленности и формирование нефтехимических комплексов.

Комбинирование нефтепереработки (первичная переработка, каталитический крекинг, реформинг) с нефтехимическими процессами (пиролиз, синтез мономеров, производство пластмасс и др.) значительно расширяет возможность выбора оптимальных схем глубокой переработки нефти, повышает гибкость производственных систем для получения моторных топлив или нефтехимического сырья, способствует увеличению их рентабельности. В настоящее время имеется большое число процессов и их комбинаций, которые потенциально могут обеспечить глубокую переработку нефти вплоть до 100%. Выбор структуры нефтехимического комплекса зависит от регионального и общего спроса на нефтепродукты, природы нефти, ее состава и природоохранных факторов.

Первичная переработка нефти.

Существуют первичная и вторичная переработки нефти. Первичными являются процессы разделения нефти на фракции перегонкой, вторичные процессы – это деструктивная (химическая) переработка нефти и очистка нефтепродуктов.

Перегонка нефти – первый технологический процесс переработки нефти. Это процесс разделения взаиморастворимых жидкостей на фракции, которые отличаются по температурам кипения.

При однократном испарении и последующей конденсации паров получают две фракции: легкую, в которой содержатся больше низкокипящих компонентов, и тяжелую, в которой содержится меньше низкокипящих компонентов, чем в исходном сырье. При этом достичь требуемого разделения компонентов нефти и получить конечные продукты, кипящие в заданных температурных интервалах с помощью перегонки нельзя. В связи с этим после однократного испарения нефтяные пары подвергают ректификации.

Ректификация – массообменный процесс разделения жидкостей, различающихся по температурам кипения, за счет противоточного многократного конденсирования паров и жидкости. Теплоту, необходимую для проведения процесса получают в трубчатых печах, оборудованных горелками. В зависимости от свойств перерабатываемой нефти ректификацию осуществляют либо на атмосферных трубчатых (АТ) установках, либо на установках сочетающих атмосферную и вакуумную перегонку – атмосферно-вакуумных трубчатых (АВТ) установках.

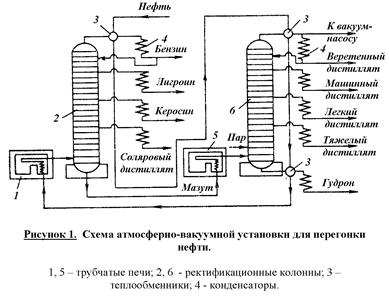

Нефть, как показано на рисунке 1 подается на перегонку через теплообменник, где она нагревается до 170-175°С теплотой продуктов перегонки и поступает в трубчатую печь (1). Нагревая до 350°С нефть подается в испарительную часть колонны (2), работающей под атмосферным давлением. Здесь происходит так называемое однократное испарение нефти. При впуске в испаритель нефть, нагретая в трубчатой печи, мгновенно испаряется вследствие резкого снижения давления; при этом расходуется часть тепла. Пары низкомолекулярных фракций устремляются вверх навстречу стекающей вниз жидкости – флегме, при соприкосновении с которой они охлаждаются и частично конденсируются. Жидкость при этом нагревается, и из нее испаряются более летучие фракции, т.е.

жидкость обогащается высококипящими углеводородами, а пары – легколетучими. По высоте колонны отбираются дистилляты различного состава в строго определенных интервалах температур. Так, при 300-350°С конденсируется и отбирается соляровое масло, при 200-300°С керосин, при 160-200°С – лигроиновая фракция. Из верхней части колонны выводятся пары бензина, которые охлаждаются и конденсируются в теплообменниках (3) и (4). Часть жидкого бензина подают на орошение колонны (2). В ее нижней части собирается мазут, который подвергают дальнейшей перегонке для получения из него смазочных масел во второй ректификационной колонке (6), работающей по вакуумом. При перегонке мазута вакуум используется с целью предотвращения расщепления углеводородов под воздействием высоких температур. Предварительно мазут направляют во вторую трубчатую печь (5), где он нагревается до 400-420°С. Образующиеся пары поступают в ректификационную колонну (6), в которой поддерживается остаточное давление 5,3-8,0 кПа. Стекающая вниз по колонне жидкость продувается острым водяным паром для облегчения условий испарения легких компонентов и снижения температуры в нижней части колонны. Ассортимент продуктов вакуумной перегонки мазута зависит от варианта переработки – масляной или топливной. По масляной схеме получают несколько фракций – легкий, средний и тяжелый масляные дистилляты; по топливной схеме получают одну фракцию, называемую вакуумным газойлем, используемым как сырье каталитического крекинга или гидрокрекинга. Дистилляты, получаемые по первой схеме, подвергают специальной очистке и затем смешивают в различных соотношениях для получения тех или иных сортов масел. Из нижней части колонны выводят остаток перегонки нефти. Гудрон используется как сырье для термического крекинга, коксования, производства битума и высоковязких масел.

Каталитический риформинг углеводородов.

Каталитический риформинг углеводородов относят к одному из вторичных способов переработки нефти. Основные цели каталитического риформинг углеводородов в нефтехимическом комплексе следующие:

1. превращение низкокачественных бензиновых фракций в катализат - высокооктановые компоненты бензина;

2. превращение бензиновых фракций в катализат из которого выделяют ароматические углеводороды – бензол, толуол, этилбензол, изомеры ксилола.

Каталитический риформинг проводят в среде водорода при высоких темпера (480-530°С), сравнительно низких давлениях (2-4 МПа), с применением специальных катализаторов. В процессе образуется избыточное количество водорода, которое выводится в виде водородсодержащего газа (до 80% Н2) и используется для процессов гидрирования.

Каталитический риформинг – сложный химический процесс, в котором протекают реакции, приводящие к образованию ароматических углеводородов:

Дегидрирование шестичленных нафтенов

Дегидроциклизация (ароматизация) алканов

Если исходный алкен содержит менее шести атомов углерода в основной цепи, то ароматизации предшествует изомеризация алкена с удлинением основной цепи

Изомеризации подвержены также алкиларены

Основные реакции каталитического риформинга – дегидрирование нафтенов и дегидроциклизация алканов, высоко эндотермичны. Так теплота дегирирования метилциклогексана в толуол при рабочей температуре 530°С составляет 217 кДж/моль, а дегидрирование Н – гептана в толуол – 254 кДж/моль. Основные реакции ароматизации в процессе риформинга сопровождается изомеризацией и гидрокрекингом углеводородов. Теплота изомеризации невелика, а гидрокрекинг протекает с выделением тепла, которое частично компенсирует эндотермический эффект основных реакций риформинга. Другой важный побочный процесс – дегидроконденсация, приводящая к образованию углерода.

Температура процесса является фактором его ускорения. Однако с ростом температуры прогрессируют процессы коксообразования на поверхности катализатора, что приводит к его дезактивации. Поэтому оптимальная температура должна сочетать достаточную скорость процесса со стабильностью работы катализатора. Такими являются температуры от 480 до 530°С.

Давление – фактор смещения равновесия ароматизации в левую сторону, однако рост давления препятствует коксообразованию. Кроме того, повышение давления приводит к росту энергетических затрат на компримирование. Учет всех этих факторов обусловливает выбор оптимального давления 2-4 МПаю

Соотношение Н2: углеводородное сырье. Увеличение избытка водорода препятствует образованию ароматических соединений. В то же время этот избыток способствует снижению скорости коксообразования на поверхности катализатора, поскольку способствует насыщению непредельных углеводородов, образующихся в побочных реакциях крекинга. Увеличение соотношения Н2: углеводородное сырье достигается путем увеличения кратности циркуляции реакционного потока, что приводит к росту энергетических затрат. Оптимальное мольное соотношение Н2: углеводородное сырье, учитывающее противоборство указанных факторов составляет от 6:1 до 10:1.

Время контакта. За время контакта принимают то минимальное время, при котором достигается практически полное превращение исходной фракции в продукты риформинга. Это время составляет обычно 1 секунду.

Катализаторы. В промышленности для риформинга применяют платиновые или полиметаллические катализаторы, содержащие кроме платины другие металлы: рений, иридий, кадмий, свинец, палладий. И в том и в другом случае катализаторы наносятся на пористые носители – оксид алюминия, промотированный фтором или хлором; алюмосиликат, цеолит, и др. В качестве промоторов, увеличивающих активность, селективность и термическую стабильность, предложены также разные элементы, иттрий и церий.

Наиболее широкое распространение получил алюмоплатиновый катализатор, а сам процесс риформинга на этом катализаторе известен под названием платформинга. Содержание платины в катализаторе составляет 0,3-0,65%.

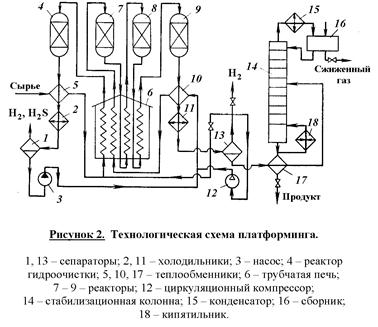

Катализаторы платформинга могут стабильно работать без регенерации от 6 месяцев до 1 года, но проявляют высокую чувствительность к сернистым и азотистым соединениям, примесям свинца и мышьяка. Нежелательной примесью является влага, вступающая во взаимодействие с хлором катализатора. Образующийся при этом хлороводород вызывает сильную коррозию оборудования. Для продления срока службы катализатора сырье платформинга подвергают гидроочистке и сушке. Регенерация дезактивированного катализатора осуществляется медленным выжиганием кокса. Технологическая схема платформинга представлена на рисунке 2.

Исходную нефтяную фракцию подогревают в теплообменнике (5), смешивают с водородом и нагревают в трубчатой печи (6) до температуры, необходимой для очистки от серы. Гидроочистка проводится в реакторе (4) на катлизаторе, стойком к соединениям серы. Горячие газы по выходе из аппарата (4) отдают свое тепло исходной нефтяной фракции в теплообменнике (5) и охлаждаются водой (и частично конденсируются) в холодильнике (2). В сепараторе (1) конденсат отделяют от Н2 и H2S и насосом 3 подают на стадию риформинга. Перед теплообменником (10) сырье смешивается с циркулирующим водородом, а затем подогревается в теплообменнике (10) и трубчатой печи (6). Платформинг осуществляется в реакторах (7), (8) и (9) адиабатического типа. Ввиду высокой эндотермичности процесса приходится подогревать реакционную массу из аппаратов (7) и (8) в печи (6). В последнем реакторе (9) платформинг завершается. Тепло горячих газов используют в теплообменнике (10) для подогрева смеси, идущей на риформинг, а затем охлаждают газы в холодильнике (11). Полученный конденсат отделяют от водорода в сепараторе (13) и направляют на стабилизацию. Водород (с примесью низших алканов) из сепаратора (13) разделяют на три потока. Один циркуляционным компрессором (12) подают на смешение с очищенной нефтяной фракцией, направляемой на риформинг, другой смешивают с исходной фракцией и подают на гидроочистку, а остальное выводят.

Стабилизация жидкого продукта риформинга заключается в отгонке низших углеводородов (C4H10, C3H8 и отчасти C2H6), растворившихся в нем при повышенном давлении. Конденсат из сепаратора (13) подогревается в теплообменнике (17) и поступает в стабилизационную колонну (14). В ней отгоняются низшие углеводороды, их пары конденсируются в конденсаторе (15) и конденсат стекает в емкость (16). Часть его подают на верхнюю тарелку в виде флегмы, а остальное количество отводят с установки в виде сжиженного газа. Стабилизированный продукт из куба колонны (14) отдает тепло конденсату в теплообменнике (17) и направляется на дальнейшую переработку для выделения индивидуальных ароматических углеводородов из жидких продуктов риформинга.

Этилбензол С6Н5С2Н5 в промышленности используют в основном как сырье для синтеза стирола. Большую часть этилбензола получают алкилированием бензола этиленом и значительно меньшее его количество выделяют сверхчеткой ректификацией из продуктов риформинга прямогонного бензина.

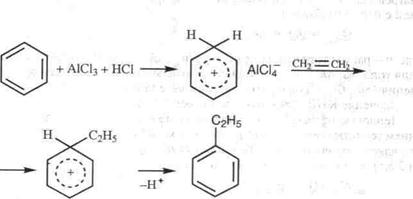

Реакция алкилирования может протекать как в газовой, так и в жидкой фазах. В настоящее время наиболее широко распространен жидкофазный процесс с хлористым алюминием в качестве катализатора. Последний подготавливают отдельно растворением хлористого алюминия в бензоле при добавлении хлористого водорода или хлористого этила (промоторы); образуется катализаторный комплекс, который периодически вводят в реактор алкилирования, где он взаимодействует с этиленом:

Алкилирование осложнено побочными реакциями (крекинг, полимеризация). В результате одной из них происходит образование полиалкилированных ароматических углеводородов, что приводит к содержанию в продуктах реакции смеси моно-, ди-, три-, тетра- и, более тяжелых этилбензолов. Выбирая оптимальное соотношение бензола и этилена в исходном сырьевом потоке, можно получить максимальный выход моноэтилбензола, однако совсем исключить образование полиэтилбензолов нельзя.

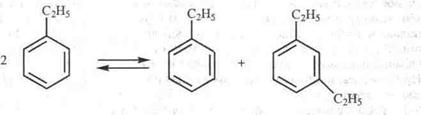

Реакция алкилирования обратима, поэтому полиалкилбензолы под влиянием хлористого алюминия реагируют с бензолом, образуя этилбензол:

С6Н5(С2Н4)2 + С6Н6 ↔ 2С6Н5∙С2Н5

Реакция переалкилирования способствует фактически полному превращению этилена и бензола, поступающим в реактор, в этилбензол. Равновесные количества алкилбензолов в зависимости от мольного соотношения бензола и этилена представлены в табл.

Таблица 1. Термодинамический равновесный состав реакционной массы в процессе алкилирования бензола этиленом

| Мольное соотношение С2Н4:С6Н6 | Содержание в алкилате, % (мас.) | ||||

| бензола | этилбензола | диэтилбензола | триэтилбензола | тетраэтилбензола | |

| 0,2:1 | 75,6 | 22,9 | 1,48 | 0,02 | - |

| 0,4:1 | 56,0 | 38,8 | 5,8 | 0,20 | - |

| 0,6:1 | 40,6 | 46,8 | 11,7 | 0,72 | 0,02 |

| 0,8:1 | 28,6 | 50,1 | 19,8 | 1,77 | 0,09 |

| 1,0:1 | 19,6 | 49,3 | 27,1 | 3,57 | 0,25 |

На процессы алкилирования и переалкилирования оказывают влияние следующие главные факторы: концентрация катализатора (хлористый алюминий) и промотора (НС1), температура, время: контакта, мольное соотношение этилена и бензола, давление.

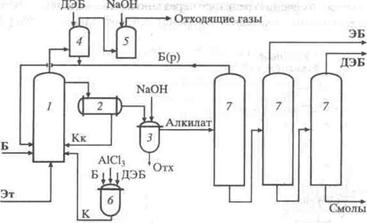

Технологические схемы действующих производств не имеют принципиальных различий; одна из них показана на рис. В ней можно выделить реакционный узел (аппараты 1, 2) и системы выделения продукта ректификацией (колонны 7), подготовки свежего (6) и нейтрализации отработанного (3) катализатора, очистки хвостовых газов (4, 5).

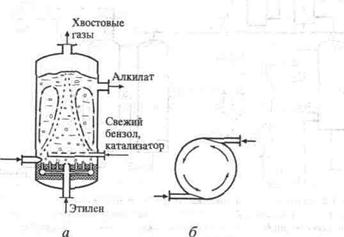

Процесс алкилирования бензола этиленом проводится в полом реакторе колонного типа в режиме барбатажа.

Рис 1. Схема процесса алкилирования бензола этиленом:

1 - реактор алкилирования; 2 - отстойник; 3 - узел промывки алкилата; 4 - узел конденсации и абсорбции бензола из хвостовых газов; 5- нейтрализатор хвостовых газов;

6- реактор приготовления катализатора; 7 - ректификационные колонны; потоки: Б - бензол; Б(р) - рециркулирующий бензол; Эт — этилен; ЭБ — этилбензол; ДЭБ — диэтил-бензол на абсорбцию и приготовление катализатора; К - катализатор; Кк - катализаторный комплекс (рецикл); Отх — отходы нейтрализации катализаторного комплекса

Одновременно с алкилированием осуществляется и реакция переалкилирования полиэтилбензолов. В реактор вводятся потоки бензола, полиэтилбензолов, свежего и рециркулирующего катализаторного комплекса и газообразного олефина. Отвод теплоты реакции осуществляют за счет отвода испаряющегося бензола с последующей его конденсацией и рециркуляцией. Температура процесса составляет 80-130°С, и ее поддерживают регулированием давления в реакторе (0,1-0,6 МПа), от которого зависит температура испарения.

Катализаторный комплекс в реакционной смеси растворен частично, и поэтому присутствует также в виде отдельной фазы. В ней образуются более сложные комплексы, не активные в реакции алкилирования. При недостаточно интенсивном перемешивании смесь» состоящая из фазы комплекса и реагентов, может расслаиваться в реакторе (комплекс почти вдвое тяжелее алкилата), что отрицательно сказывается на эффективности процесса — ухудшается растворение активной части комплекса в реакционной смеси, большая часть активного комплекса переходит в неактивный вид, накапливаются полимерные образования. Поэтому барбатаж этилена как способ перемешивания должен быть организован таким образом, чтобы исключить застойные зоны в реакторе и обеспечить хорошее растворение активной части катализатора в реакционной смеси. Для этого был разработан алкилатор, схема которого показана на рис а. В нем газ распределяется по сечению реактора через множество маленьких форсунок. Свежий бензол и катализатор вводят через отдельный штуцер в середину газового потока этилена, тем самым, обеспечивая быстрое диспергирование и интенсивный контакт реагентов. Рециркулирующие бензол и катализаторный комплекс вводят по касательной вдоль корпуса рис.б), что препятствует образованию застойных зон у днища реактора. Более чистый алкилат отбирается из верхней части реактора и отстаивается от катализаторного комплекса (2 на рис. 6.9), который затем возвращают в реакционную зону.

Рис. 2 Реактор алкилирования бензола этиленом:

а – общий вид; б – схема ввода рециркулирующего потока

Время контакта в реакторе при заданной температуре определяется скоростью наиболее медленного процесса - переалкилирования. При 130°С оно составляет около 60 мин. В этих условиях обеспечивается полная конверсия этилена и достигается равновесный состав реакционной смеси, который зависит от исходного соотношения реагентов. Обычно используют мольное соотношение этилен: бензол = 1: (2÷3). При этом реакционная масса, выраженная в мас. %, имеет следующий состав: бензол - 45÷56; этилбензол - 36÷41; полиалкилбензолы - 8÷12. Расход бензола на тонну этилбензола составляет 0,8 т, этилена- 0,26 т, хлористого алюминия - 4÷6 кг. Съем этилбензола с единицы реакционного объема достигает 200 кг/м3ч).

Снижение активности катализаторного комплекса при его рециркуляции происходит ввиду накопления в нем тяжелых углеводородов и смол. Это не только снижает выход этилбензола, но и повышает расход катализатора А1С13. В результате с установки приходится выводить большое количество катализаторного комплекса, который разлагают водой:

А1С13 + 3Н2О = А1(ОН)3 + ЗНС1.

Образующийся при этом углеводородный слой смешивают с кислым алкилатом, а водный слой выводят из системы.

Такая обработка продуктов реакции приводит к образованию большого количества сточных вод (10-12 м3 на 1 т этилбензола). Кроме того, выделяющийся в процессе разложения катализаторного комплекса хлористый водород вызывает коррозию аппаратуры и трубопроводов и приводит к необходимости использовать дорогостоящие сплавы.

Очистка сточных вод включает ряд последовательных операций. Сначала из воды выводят органические примеси, затем добавляют известковое молоко и полиакриламид. Скоагулировавший осадок обезвоживают на фильтр-прессах и отправляют на утилизацию. Осветленную воду выводят на установку биохимической очистки или передают на восполнение потерь воды в другие производства (производство стирола).

Разделение алкилата осуществляют на трехколонном ректификационном агрегате. Порядок отгонки компонентов проводится по порядку повышения их температур кипения: в первой колонне отгоняют непрореагировавший бензол, во второй — этилбензол, в третьей - отделяют полиалкилбензолы от смолы.

Разработан процесс гомогенного высокотемпературного (выше 420 К) алкилирования бензола этиленом. Характерной особенностью этого процесса является очень малый расход катализатора, который используется однократно и затем выводится из системы. В виду этого в данном процессе понижена коррозионность реакционных сред, поэтому аппараты изготовлены из углеродистой стали, покрытой торкретбетоном.

Диэтилбензол С6Н4(С2Н5)2 получают; диспропорционированием этилбензола:

В результате реакции образуется не только показанный м -диэтилбензол, а равновесная смесь изомеров о-, м- и п- диэтилбензолов в соотношении при 400К 0,28: 0,51:0,21 соответственно. Равновесное превращение диэтилбензола равно 0,37..Образуются также полиалкилбензолы.

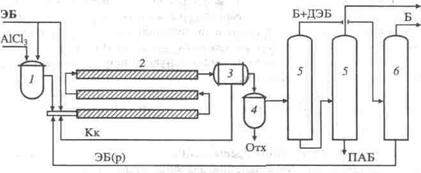

Схема синтеза включает две основные стадии, сосредоточенные в реакционном узле и системе разделения (рис.). Катализаторный комплекс аналогичен комплексу для алкилирования бензола и обладает теми же недостатками — расслоение с реакционной средой, дезактивация алкилбензолами. Длительное нахождение комплекса в реакторе и недостаточно интенсивное перемешивание ухудшают процесс и качество продукта. С другой стороны, необходимое время пребывания реакционной смеси в реакторе смешения составляет более 50 мин, а применение рецикла в системе из-за непрерывного испарения бензола еще больше увеличивает это время. Все это приводит к повышенному образованию полиалкилбензолов.

Равновесие же может быть достигнуто практически за 8-12 мин (в зависимости от концентрации катализатора и температуры). Это можно реализовать в режиме идеального вытеснения в реакторе в виде трубы. Поскольку течение в нем довольно медленное (около 1 см/с при длине реактора 12—15 м), поток легко расслаивается — образуются паровая фаза и две жидкие. Специальные вставки-смесители, образующие так называемый статический смеситель, предотвращают расслаивание, и в реакторе движется хорошо перемешанный парожидкостной поток. Тем самым предотвращается образование заметных количеств полиалкилбензолов, и выход диэтилбензола увеличивается на 6-7%. Для уменьшения дезактивации катализаторного комплекса кубовая жидкость с содержанием полиалкилбензолов не выше 12-14% из первой колонны системы разделения возвращается в реактор.

Рис. 3. Схема синтеза диэтилбензола диспропорционированием этилбензола:

1- реактор приготовления катализатора; 2 - трубчатый реактор; 3- отстойник; 4 -узел отмывки катализата; 5- ректификационные колонны; 6 - колонна выделения и осушки бензола; потоки: ЭБ(р) - рециркулирующий этилбензол; ПАБ - полиалкилбензолы (остальные обозначения потоков те же, что и на рис.)

Хорошо рассчитанная бензольная ректификационная колонна с некоторыми усовершенствованиями позволяет получить еще один ценный продукт — бензол высокой чистоты.

2014-02-12

2014-02-12 5938

5938