газопроницаемость и огнеупорность. Используются для изготовления средних и крупных отливок из железоуглеродистых сплавов. Мелкие пески (средний размер зерна менее 0,18 мм) обеспечивают более гладкую поверхность формы, а поэтому используются для изготовления мелких отливок, особенно из цветных сплавов.

Чистый циркон ZгО2 имеет температуру плавления 26900С, цирконовый песок, содержащий Zг02 SiO2 – 94,0-95,5%, имеет температуру плавления 2430-2450°С, плотности 4680-4700 кг/м3, небольшое термическое расширение, не смачивается металлом и его окислами, химически инертен, нейтрален {рН=1,5). Используется циркон Zг02 виде молотого порошка в составе красок и паст для получения ответственных средних и крупных Стальных отливок однако циркон дефицитен и дорог.

Основа магнезитовые песков - получают обжигом при 1500-1650°0 природного. Температура плавления МgО – 28000С. В литейном производстве применяется магнезитовый порошок 91 %, огнеупорность 'которого 1900: 20б00С; плотность-2900-3100 кг/м3. Магнезит - основной материал с малым термическим расширением, не вступает в химические реакции с окислами марганца и поэтому чаще применяется в облицовочных красках, смесях, пастах при производстве отливок из вьсокомарганцовистых сталей.

Оливин - магнезиальный силикат (Мg,Fе)2SiО4, минерал от желто-зеленого до 6урого цвета, твердость б;5-7 ед, (шкала Мооса), плотность 3200-3500 кг/м3, температура плавления 1750-1830СС. В литейном производстве используются оливиновые пески с содержанием MgО2 = 46-50% и SiO2 = 42-43% для облицовочных смесей, красок, паст при производстве средних и крупных отливок из марганцовистых сталей, а также крупных чугунных отливок.

Хромит FеОСг2О3 - нейтральный материал, температура плавления 1бОО-1850°С, чем больше Сr203, тем выше температура плавления. Применяется хромит в молотом виде марки ПХС, содержащего Сг2Оз = ЗО%, SiO2<1.0%% СаО = 3,0%, и ПХК, содержащего Сг2О3 = 45%, SiO2 =18%, СаО<2,5%, для облицовочных смесей, красок, паст при производстве средних и крупных стальных отливок, Хромит имеет малое термическое расширение, инертен к окислам железа, обеспечивает высокую чистоту поверхности стальных отливок. Часто в литейном производстве применяется хромомагнезит - смесь из 40-60% хромита с обогащенным магнезитом с огнеупорностью около 2000°С для производства средних и крупных стальных отливок, особенно высоколегированных.

Шамот представляет собой предварительно (до спекания) обожженную глину с различным содержанием SiO2 и Аl2O3. Чаще всего применяется шамот с 35-45% Аl2O3, остальное SiO2, огнеупорностью 1670-1750°С для облицовочных смесей при производстве средних и крупных стальных отливок. Шамот имеет значительно меньшее тепловое расширение по сравнению с кварцевым песком, способствует получению отливок с чистой поверхностью, но он дороже

1.2. Литейные глины

Литейные глины - неорганические водные алюмосиликатные составляющие материалы, наиболее широко применяемые в литейном производстве для изготовления форм и стержней. По минералогическому составу глины подразделяются на три группы:

|

- бентонитовые - основной минерал -монтмориллонит:

- каолинитовые и каолино-гидрослюдистые - основные минералы: каолинит и гидрослюды;

- полиминеральные, состоящие из смеси нескольких глинистых материалов.

Дисперсность зернового состава глины влияет на их пластичность и связующую способность; частиц размером менее 0,022 мм должно быть более 75%. а более крупных - менее 25%. Частицы глин менее 0.001 мм - коллоидная составляющая, чем их больше, тем качество глин выше; в высококачественных глинах она составляет 60-90%.

По связующей способности во влажном и сухом состоянии глины.-подразделяются, на прочносвязующие, среднесвязующие и малосвязующие. Термическая устойчивость глин высокая (примесей в глине мало), средняя и низкая (примесей в глине много). При нагревании глин до 100-150°С из нее удаляются гигроскопическая влага, а при температуре 400-700 - конституционная вода и глина теряют связующую способность. Потеря прочности глин всех видов после трехкратного нагрева до 500°С по отношению к первоначальному должна быть не более 50%. Температура плавления бентонитовой глины 1250-1300°С, а каолинитовой -1750-12787°С.

При нагревании более 800°С ее объем уменьшается. Это несколько компенсирует расширение наполнителя, что положительно сказывается на литьевой форме.

Бентонитовые глины по качеству выше, чем каолиновые и полиминеральные. Расход их меньше; используются для высокопрочных смесей автоматических линий формовки. Каолиновые и полиминеральные глины широко используются для смесей ручной и машинной формовки.

1.3. Связующие

Жидкое стекло - водный раствор силикатов натрия или калия переменного состава Na2О CaO2 2Н20, неорганическое, химически твердеющее связующее, подразделяется на три марки: А(модуль 2.3 1-2.6). Б(модуль 2.61-3.0), В(модуль 3.01-3.5).

Жидкое стекло получают сплавлением при температуре 1400-1500°С кварцевого песка и соды с последующим растворением полученного продукта в воде в автоклавах под давлением острого пара до плотности конечного продукта 1460-1500 кг/м3. Содовое стекло почти прозрачно или имеет желтовато-зеленоватый цвет, применяется для изготовления форм и стержней из пластичных и жидких самотвердеющих смесей, в которые вводят 4-7% жидкого стекла.

Жидкое стекло получают сплавлением при температуре 1400-1500°С кварцевого песка и соды с последующим растворением полученного продукта в воде в автоклавах под давлением острого пара до плотности конечного продукта 1460-1500 кг/м3. Содовое стекло почти прозрачно или имеет желтовато-зеленоватый цвет, применяется для изготовления форм и стержней из пластичных и жидких самотвердеющих смесей, в которые вводят 4-7% жидкого стекла.

Масляные связующие. К растительным маслам относятся: льняное, конопляное, подсолнечное, хлопковое и олифа. Олифа, растительное масло с добавкой катализатора, ускоряющего сушку. Применяют эти связующие для очень сложных и ответственных тонкостенных стержней в исключительных случаях. Распад связующих в смеси 1-2%, температура сушки 200-220°С, время сушки 45-90 мин, прочность сырых стержней 0.004-0.006 МПа, сухих -0,7-1,2 МПа.

Связующие КО, УСК, П - полноценные заменители растительных масел. КО получают из кубовых остатков производства жирных кислот Волгодонского химкомбината, растворенных в уайт-спирите (особо чистый керосин) в соотношении 1:1. УСК получают из кубовых остатков сернистой поволжской нефти, растворенных в бензине в соотношении 1:1.

Связующие КО и УСК по внешнему виду и свойствам близки- маслянистая жидкость темно-коричневого цвета плотностью 840-870 кг/м3, в стержневые смеси вводят 2.5-3.5%, температура сушки 240-300°С, время сушки 45-90 мин, прочность сырых стержней 0.004-0.006 МПа, сухих - 1,2-1,7 МПа.

Связующее П получают растворением окисленного бакинского петролатума (остаточный продукт нефтепереработки) в уайт-спирите в соотношении 1:1 в стержневые смеси вводят 3-5%, температура сушки 220-250°С, время сушки 60-120 мин, прочность сырых стержней 0,012-0,016 МПа, сухих - 0,5-0,9 МПа.

Из группы органических водных связующих широко применяется сульфитно-спиртовая барда (ССБ), реже используется декстрин, патока/ пектиновый клей. Основу ССБ составляют кальциевые соли лигносульфоновых кислот, получаемые как побочный продукт при производстве бумаги обработкой древесины раствором серной кислоты.

Сульфитную барду используют в основном как связующее для стержневых смесей, вводят 2-4%, температура сушки 160-180°С, длительность сушки 60-120 мин, прочность сырых стержней достаточно высокая - 0,02-0,35 МПа, сухих - низкая - 0,15-0,20 МПа. Поэтому сульфитная барда часто применяется вместе с маслянистыми связующими КО, УСК и др.

Декстрин - продукт обработки крахмала раствором кислоты при небольшом подогреве. Молекулы крахмала уменьшаются, он становится растворим в воде (при 18°С не менее 60%). Декстрин чаще используется в составе клеев для стержней.

Патока - жидкие отходы свеклосахарного производства.

Пектиновый клей - продукт переработки жома плодов и овощей в присутствии разбавленных кислот с последующей фильтрацией и выпариванием.

Эти связующие используются для стержневых смесей, вводят 1-2%, сушка при 150-180°С в течение 45-90 мин обеспечивает прочность сырых стержней 0,015-0,03 МПа, сухих 0,3-0,5 МПа. Стержни обладают хорошей податливостью, выбиваемостью. Недостаток - гигроскопичны.

1.4. Вспомогательные формовочные материалы

К ним относятся добавки, вводимые в формовочные и стержневые смеси для улучшения их свойств (огнеупорность; газопроницаемость, выбиваемость и т.д.), а также вещества, входящие в состав красок, клеев, припыливателей для изготовления и отделки форм и стержней.

При производстве отливок из чугуна и медных сплавов как противопригарную добавку в смесь вводят каменноугольную пыль 1 -5%, мазут 1 -1.5%. Древесноугольной пылью или графитом покрывают поверхность сырых форм. В качестве защитной присадки при литье из магниевых сплавов в смесь вводится борная кислота до 0.3%, техническая сора 2% и др.

Для улучшения податливости и выбиваемости, особенно стержней, о смесь вводят опилки древесины, торф и другие сгорающие материалы (1-5%). Для уменьшения теплопроводности смеси вводят асбест. Для уменьшения прилипаемости смеси к оснастке ее поверхность покрывают тонким слоем разделительного материала: графит, маршалит, тальк, цементит, керосин и др.

1.5. Формовочные смеси

Формовочные смеси состоят из твердого огнеупорного наполнителя (пески из различных материалов), связующих (глина, жидкое стекло, масла и др.) и различных технологических добавок Наполнитель при дает смеси после уплотнения необходимую прочность и Рисунок 7. Структура формовочной смеси. огнеупорность. Тонкий слой связующего, обволакивает зерно песка, снижает трение между зернами, способствует «текучести» и «формуемости» смеси под действием внешней нагрузки, скрепляет песчинки, обеспечивает прочность. При выборе формовочной смеси необходимо учитывать;

дает смеси после уплотнения необходимую прочность и Рисунок 7. Структура формовочной смеси. огнеупорность. Тонкий слой связующего, обволакивает зерно песка, снижает трение между зернами, способствует «текучести» и «формуемости» смеси под действием внешней нагрузки, скрепляет песчинки, обеспечивает прочность. При выборе формовочной смеси необходимо учитывать;

род заливаемого металла (сталь, чугун, цветные сплавы);

- серийность производства (единичное, мелкосерийное, массовое),

- технологию изготовления и сборки формы (ручная, машинная, автоматические установки);

- себестоимость и наличие материалов,

По характеру использования смеси разделяются на единые, облицовочные и наполнительные.

Единые, смеси применяются при машинной формовке и на автоматических установках в массовом производстве. При этом форма или стержень изготавливается из одной смеси,

Единые смеси, например для встряхивающих машин, должны обеспечивать достаточно высокую прочность в сыром состоянии Ог05-0,06 МПа, влажность 4,5-5.5%, газопроницаемость более 70 м2/Па с (70ед). Такую же смесь готовят в катковых смесителях с использованием 90-95% отработанной смеси и 5-10% качественных кварцевых песков и глины 0.5-0.7%.

Для автоматических линий формовки единая смесь должна иметь значительно более высокую прочность - 0,06-0922 МПа, влажность 2,5-4,5%, газопроницаемость более 100-120 м2/Па с (100-120 единиц). Такую смесь готовят в быстроходных Катковых смесителях с использованием 93-97% отработанной смеси, 3-7% высококачественных кварцевых песков с содержанием глинистой составляющей до 0.5% высококачественной бентонитовой глины 0,3-0,7 и специальных добавок: поверхностно-активные вещества 0,01-0,07%, крахмал – 0,02-0,1%.

Облицовочная и наполнительная смеси применяют в индивидуальном и мелкосерийном производстве. Облицовочная смесь наносится на модель слоем 15-50 мм (для очень крупных отливок до 100 мм) в последующем контактирует с заливаемым сплавом. Готовится из значительного количества свежих материалов: кварцевый песок – 20-100%, отработанная смесь - 0-80%, связующее - каолиновая глина и различные добавки: до 10%

каменного угля, 1-2% ССБ, 2-3% древесного песка, небольшие добавки связующих СП, СБ, КТ.

Состав и свойства облицовочной смеси изменяются в широких пределах в зависимости от отливаемой отливки и способа изготовления формы. Например, для мелких и средних чугунных и стальных отливок влага 5-6%; газопроницаемость более 70ед, прочность 0,04-0,06 МПа.

Наполнительная смесь наносится поверх облицовочной, заполняет остальную часть формы. Основное требование к ней - высокая газопроницаемость более 100 м2/Па с (100 единиц). Готовится только из отработанной смеси: влажность ее 3-4%, прочность- 0,03-0,04 МПа.

Жидкие самотвердеющие смеси (ЖСС) представляют собой тестообразную массу, позволяют получить формы и стержни свободной заливкой ее, способны самозатвердевать на воздухе. Смесь готовят из обычных песков (кварцевый, магнезитовый, оливиновый и др.). Связующие - чаще всего жидкое стекло (5-7%), отвердитель - (феррохромовый шлак или нефелиновый шлам), пенообразователь и технологические добавки {древесные опилки, пек, керосин и др.). Особенность приготовления смеси в том, что вначале отдельно готовится сухая и жидкая композиция, используя быстроходные лопастные смесители, обеспечивающие интенсивное вовлечение воздуха в смесь. Общий цикл изготовления смеси 5-6 минут. Возникшие при перемешивании пузырьки пены, располагаясь между зернами песка, разобщают их, снижают трение между песчинками, обеспечивают жидкоподвижность, текучесть смеси.

ЖСС применяют чаще всего при изготовлении средних и крупных отливок в индивидуальном и мелкосерийном производстве.

1.6. Стержневые смеси

Стержни, оформляющие в отливках отверстия, внутренние полости, в процессе заливки и формирования отливки испытывают значительно большие термические и механические воздействия, чем форма, поэтому к смесям предъявляются более жесткие требования.

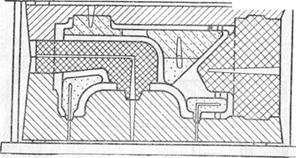

Стержневые смеси должны иметь оптимально высокие огнеупорность, прочность и газопроницаемость, малую газотворность, хорошие податливость и выбиваемость, малую гигроскопичность. Поэтому в формы стержни устанавливаются при сборке в основном сухими. Рисунок 8. Литейная форма собранная из стержней

Стержневые смеси должны иметь оптимально высокие огнеупорность, прочность и газопроницаемость, малую газотворность, хорошие податливость и выбиваемость, малую гигроскопичность. Поэтому в формы стержни устанавливаются при сборке в основном сухими. Рисунок 8. Литейная форма собранная из стержней

Только для крупных неответственных отливок стержни могут

устанавливаться провяленные или просушенные на заданную

устанавливаться провяленные или просушенные на заданную

глубину.

2014-02-09

2014-02-09 1586

1586