Лекция №15. Техническое обслуживание шин, колёс

Лекция №14. Техническое обслуживание ходовой части. Передние мосты и колёса. Методы и приборы контроля работоспособности

Лекция№13. Техническое обслуживание рулевых управлений

Лекция №12. Техническое обслуживание тормозных систем

Тормозные системы состоят из тормозного привода и тормозного механизма. По типу привода тормоза бывают пневматические и гидравлические. По типу тормозных механизмов различают тормоза барабанные и дисковые. Кроме того, тормозные системы классифицируются по следующим признакам: по назначению-рабочая, запасная, стояночная, вспомогательная; по типу усилителя-с пневмоусилителем, с гидропневмоусилителем; по количеству контуров-двухконтурные и многоконтурные; по характеру регулирования тормозных сил- тормозные системы с ограничителями тормозных сил, с регуляторами тормозных сил на задней оси, с антиблокировочными устройствами. Дисковые тормозные механизмы бывают с жёстким креплением скобы, плавающей скобой, с вентилируемыми и невентилируемыми дисками.

По статистике из-за технических неисправностей тормозов и рулевых управлений случается 64% всех дорожно-транспортных происшествий, происходящих по технической неисправности. В процессе эксплуатации встречаются следующие неисправности тормозов: низкая эффективность, занос при торможении, заедание тормозных механизмов и «проваливание» тормозной педали в автомобилях с гидравлическим приводом.

Низкая эффективность бывает результатом уменьшения коэффициента трения между накладками и барабанами (например, износ или замасливание накладок).

При несинхронном действии всех колёс происходит занос автомобиля. Причинами заноса могут быть неодинаковые зазоры в тормозах, замасливание отдельных накладок, износ колёсных тормозных цилиндров или поршней, растягивание тормозныз диафрагм, утечка воздуха или жидкости из тормозного привода одного из колёс.

Заедание тормозных механизмов происходит при обрыве стяжных пружин тормозных колодок, сильном загрязнении тормозных барабанов, обрыве заклёпок фрикционных накладок. В зимнее время колодки часто примерзают к барабанам. В тормозах с гидроприводом тормоз заедает при заклинтвании поршней в тормозных цилиндрах или при засорении компенсационного отверстия главного тормозного цилиндра.

«Проваливание» тормозной педали бывает из-за недостаточного количества жидкости в системе, либо при попадании воздуха.

В тормозах с пневмоприводом бывает торможение с отпущенной педалью тормоза (неоттормаживание колёс) и низким давлением воздуха в системе. Такое бывает по причине неплотной посадки впускного клапана крана управления, из-за чего воздух из рессивера поступает в тормозные камеры. Произвольное торможение наблюдается также при отсутствии зазора между рычагом и толкателем крана управления.

Техническое состояние тормозных систем оценивается методами дорожных и стендовых испытаний. При каждом из методов автомобиль может подвергаться испытаниям как в груженом состоянии, так и в снаряжённом.

Дорожные испытания проводят на прямом, ровном, горизонтальном, сухом участке дороги с асфальтобетонным покрытием, не имеющем на поверхности сыпучих материалов или масла. Показателями эффективности тормозных систем на дороге являются: тормозной путь или установившееся замедление, время срабатывания тормозной системы, способность автомобиля сохранять устойчивое прямолинейное движение без вмешательства водителя. Начальная скорость торможения по стандарту составляет 40 км/ч.

Тормозным называется путь, пройденный автомобилем за время непосредственного торможения с включённым сцеплением. По следам шин определяют синхронность торможения всех колёс и степень заноса автомобиля.

Замедление измеряют при тех же условиях, что и тормозной путь, но при выключенном сцеплении. При этом используются деселерометры и деселерографы. У этих устройств при торможении фиксируется перемещение подвижной инерционной массы относительно корпуса, закреплённого на автомобиле.Это перемещение происходит под действием сил инерции и пропорционально замедлению. Преимуществом дорожных испытаний является их доступность. Недостотков больше, это: низкая достоверность, необходимость в большом горизонтальном участке с твёрдым сухим и ровным покрытием, а также значительный износ шин.

При стендовых испытаниях тормозные свойства автомобиля оценивают по удельной общей тормозной силе, времени срабатывания тормозной системы, по коэффициенту осевой неравномерности тормозных сил. Общую удельную тормозную силу находят следующим образом:

γ=ΣPi/Ga, Н/кг,

где Рi-тормозная сила на каждом из колёс, Н; Ga- масса автомобиля, кг.

Коэффициент осевой неравномерности тормозных сил определяется по формуле:

Кн=(Ртпр-Ртлев)/(Ртпр+Ртлев),

где Ртпр,Ртлев-сумма тормозных сил по правому и левому борту автомобиля соответственно.

Диагностирование на стендах осуществляется силовым или инерционным способом. Силовой способ заключается в непосредственном измерении тормозных сил на каждом из колёс автомобиля при статическом состоянии колёс или в процессе их вращения. В первом случае результаты неточны в связи с тем, что колёса при измерении не вращаются, а значит не воспроизводятся элементарные условия реального динамического торможения. Во втором случае тормозную силу каждого из колёс, приведённого во вращение роликами стенда от электродвигателя, измеряют, затормаживая их. Силовой способ в динамике широко распространён, хотя не воспроизводит реального теплового режима работы тормоза.

Инерционный способ основан на измерении сил инерции, возникающих в период торможения. Тормозные силы измеряют от поступательно движущегося автомобиля, либо от инерции масс маховика стенда, воздействующих на заторможенные колёса неподвижного автомобиля. В первом случае применяют платформенные, во втором-роликовые стенды. Полученные при испытаниях результаты сравнивают с нормативными для данной категории автомобиля или автопоезда и делают вывод об эффективност торможения.

Диагностирование на стенде имеет следующие преимущества: высокая точность результатов испытаний, возможность дифференцированного изучения любого из факторов, безопасность испытаний, возможность имитации любых условий, возможность стандартизации испытаний и получения сопоставимых данных и др. Стенды позволяют получить величину тормозного усилия на каждом колесе, оценить одновременность торможения колёс, измерить время срабатывания, усилие на тормозной педали и другие параметры.

После проведения контрольно-диагностических работ выполняют крепёжные, регулировочные и другие работы.

При ТО-1 по тормозной системе проверяют: герметичность трубопроводов и всех узлов; давление, развиваемое компрессором; эффективность действия тормозов на стенде; затяжку и шплинтовку мест крепления деталей и узлов; свободный и рабочий ходы педали тормоза.

При ТО-2 с счётом объёмов ТО-1 проверяют: состояние тормозных барабанов (дисков), колодок, подшипников колёс, уровень жидкости в гидравлических тормозных системах, работу контупов многоконтурных пневматических систем, регулятора тормозных сил. Дополнительно при ежедневном обслуживании сливают конденсат из воздушных баллонов, в осенне-зимний период проверяют уровень жидкости во влагоотделителе. При сезонном обслуживании промывают в керосине фильтр регулятора давления, подготавливают влагоотделитель к наступающему сезону. При всех работах ТО и ТР тормозов стандарт запрещает изменять конструкцию элементов тормозной системы и использовать детали непромышленного изготовления.

Системы рулевых управлений классифицируют по типу рулевых механизмов, которые бывают червячные. шариковые винт-гайка и реечные. По типу усилителя рулевые управления бывают с гидроусилителем и с электрическим усилителем. Для большинства рулевых управлений характерны следующие неисправности: износ рабочих пар-опоры рулевого вала и вала рулевой сошки, ослабление крепления картера рулевого механизма, изгиб попнречной рулевой тяги, падение давления и нарушение герметичности гидроусилителя.

Узлы трения скольжения рулевого привода работают в тяжёлых условиях, нагрузка в шарнирах рулевых тяг знакопеременная, удельные нагрузки достигают 20 МПа. В то же время шарниры плохо защищены от пыли, грязи, влаги. Потому шарниры быстро изнашиваются, ослабляется крепление деталей рулевого управления. Из-за старения масла в гидроусилителе засоряются клапаны и фильтры смолистыми отложнгиями. Затрудняется управление автомобилем, увеличиваются усилия поворота управляемых колёс. Увеличенные зазоры могут быть причиной вибрации передней части автомобиля и потери им устойчивости.

Основная задача технического обслуживания рулевого управления-это обеспечение минимальной интенсивности изнашивания деталей, поддержания лёгкости и безопасности его движения.

В объём контрольно-диагностических работ по рулевому управлению входит: осмотр, проверка свободного хода рулевого колеса, зазоров в шарнирах тяг, осевого люфта рулевого вала, зазора в зацеплении рулевой передачи и предельных углов поворота управляемых колёс; регулировка шарниров тяг, подшипников червяка рулевой передачи и зазора в зацеплении рабочей пары рулевой передачи. При наличии в рулевом управлении усилителя в обслуживание дополнительно входит проверка крепления агрегатов, уровня масла в бочке системы и рабочего давления насоса. Осмотр элементов рулевого управления проводят при всех видах технического обслуживания. Контроль технического состояния рулевого управления производится по свободному ходу (люфту) рулевого колеса. На люфт оказывает влияние зазоры в рабочей паре перелачи, подшипниках рулевого вала, в шарнирах рулевого привода и др.элементах рулевого управления. Свободный ход рулевого колеса увеличивается также с ослаблением крепления картера рулевого механизма, рулевой сошки, рулевых рычагов и других деталей рулевого управления. Большой свободный ход рулевого колеса снижает удобство управления, негативно сказывается на безопасности движения. Люфт рулевого колеса определяется как суммарный угол, на который поворачивается рулевое колесо под действием попеременно-противоположно направленных регламентированных усилий. Для легковых автомобилей люфт рулевого колеса не должен превышать 10 градусов при силе 0,75 кг; для автобусов-20 градусов при силе 1,0 кг; для грузовых автомобилей-25 градусов при силе 1,0 кг. Критерием окончания рабочего хода является момент начала поворота управляемых колёс. Без специального оборудования этот момент трудноуловим, поэтому погрешность метода достаточно большая. С применением приборов НИИАТ К-402, НИИАТ К-187 погрешность диагноза существенно снижается. Приборы представляют собой совокупность динамометра, посредством которого производится воздействие на рулевое колесо и монтируемой на рулевую колонку неподвижной стрелки. Испытания проводятся на неподвижном автомобиле без разборки, отсоединения деталей или вывешивания колёс. Рулевое управление следует проверять после контроля шин, причём шины должны быть чистыми и сухими. Если автомобиль содержит усилитель, контроль рулевого управления проводят при работающем двигателе.

Повышенный люфт рулевого колеса устраняют регулировкой зазоров в шарнирах рулевых тяг подтягиванием винтовых пробок, регулировкой подшипников червяка, зацеплением рабочей пары рулевого механизма. Осевой зазор подшипников червяка регулируют у автомобилей ЗИЛ подтягиванием винтовой пробки, а ву автомобилей ГАЗ-изменением количества прокладок под передней крышкой картера рулевого механизма. Зацепление рабочей пары регулируют при помощи регулировочного винта.

При ТО-1 проверяют крепление элементов рулевого управления, герметичность соединений гидроусилителя, люфт рулевого колеса и шарниров рулевых тяг.

При ТО-2 дополнительно к работам ТО-1 меняют масло в бачке гидроусилителя.

Разборка-сборка, ремонт механизма рулевого управления должен производиться в условиях цеха. Механизм без гидроусилителя собирается следующим образом: на вал напрессовывают червяк, вал устанавливают в колонку и крепят к картеру, регулируют натяг подшипников. Вал черыяка должен проворачиваться в подшипниках с усилием 3…8 Н на плече, равном радиусу рулевого колеса и не иметь осевого зазора. Затем устанавливают сошку с роликом и регулируют их зацепление. Ролик должен находиться посредине червяка при среднем положении рулевого колеса.

Ходовая часть воспринимает ударные нагрузки и подвержена вибрации. В результате этого изменяются углы установки колёс, ухудшается их стабилизация, что затрудняет управление автомобилем, увеличивает расход топлива и изнашивание шин. При техническом обслуживании ходовой части выполняются работы по уходу за рамой (кузовом), передним мостом, подвеской, шинами и колёсами. Раму (несущий кузов) периодически осматривают, проверяют крепление поперечин и кронштейнов, места крепления агрегатов, при необходимости окрашивают. При рессорной подвеске, в соответствии с техническими условиями, не допускаются к эксплуатации автомобили, имеющие трещины или поломки хотя бы одного листа, неприлегание и расхождение листов, повреждения кронштейнов, резиновых втулок и подушек, ослабления затяжки пальцев и стопорных болтов, хомутиков и стремянок, а также течь жидкости из амортизаторов и ослабления их крепления. Отказы рессорных подвесок возникают главным образом из-за усталостных явлений.

Для обеспечения нормального качения колеса необходимо строго соблюдать заданную геометрию элементов ходовой части автомобиля (взаимное расположение элементов). Это влияет на энергетику автомобиля,стабилизацию его на дороге, износ шин, расход топлива и др. Геометрия контролируется на стендах, либо на размеченных участках проездом по линии. У легковых автомобилей следы от передних и задних колёс должны совпадать, у грузовых-не должны. Величина несовпадения у каждой марки автомобиля задается технической документацией.

Техническое обслуживаиние телескопических амортизаторов заключается в контроле герметичности, контроле крепления, контроле работоспособности и эффективности. Эффективность снятых с автомобиля амортизаторов проверяют на специальных стендах. Упругость подвесок определяют измерением вертикальных деформаций под действием нагрузки. Параметры колебаний (амплитуды, частоты), характеризующие техническое состояние амортизаторов и упругих элементов, определяют по записям вынужденных колебаний подрессоренных и неподрессоренных масс. Вызывают эти колебания либо вибрацией площадок,на которые устанавливаются колёса одного моста автомобиля, либо приподнимая, затем сбрасывая весь автомобиль с некоторой высоты.

К основным неисправностям переднего моста (неразрезной мост) относятся: деформация балки, износ шкворневых соединений, подшипников, ступиц колёс, износ отверстий под шкворни в кулаках балки и гнёзд под подшипники в ступицах. Износ в шкворневом соединении контролируют по радиальному и осевому зазору. Радиальный зазор измеряют при перемещении поворотной цапфы относительно шкворня при подъёме и опускании передней оси. Допустимый радиальный зазор находится в пределах 0,75 мм,осевой-1,5 мм. Осевой зазор в подшипниках ступиц не допускается. Радиальный и осевой зазоры измеряются прибором НИИАТ Т1. Зазор между кольцом подшипника и его гнездом в ступице а также степень затяжки подшипника определяют покачиванием колеса в поперечной плоскости после устранения люфта в шкворнях. При правильной регулировке колесо должно легко вращаться от руки, осевые перемещения не допускаются. Конструктивные схемы передних мостов достаточно разнообразны. Применение независимой подвески передних колёс предполагает разрезной передний мост. Здесь подвеска может быть двухрычажная с элементом жесткости между нижним рычагом и кузовом, двухрычажная с элементом жёсткости между верхним рычагом и кузовом, многорычажная, например, типа мультлинк, однорычажная типа Мак-Ферсон и т.д. К неисправностям подвесок этих типов относятся: потеря эффективности амортизаторов, износ сайлендблоков верхних, нижних рычагов, стабилизаторов поперечной устойчивости, износ шаровых опор, упорных подшипников (Мак-Ферсон), просадка пружин, трещины и деформации в рычагах, износ подшипников ступиц колёс. Неисправности проверяют на специальных стендах, либо вывешиванием и покачиванием колёс в разных плоскостях. В вертикальной плоскости проверяются шаровые опоры и подшипники колёс. Покачиванием в горизонтальной плоскости проверяются рулевые тяги, подшипники колёс.

При движении заднеприводного автомобиля под действием сил дорожного сопротивления передние колёса расходятся (у переднеприводных сходятся) на величину существующих зазоров в рулевой трапеции. Для того, чтобы при движении автомобиля колёса оставались параллельными друг другу, они должны быть установлены определённым образом, т. е. с определёнными углами в поперечной и продольной плоскостях.У грузовых автомобилей предусмотрена регулировка только угла схождения, у легковых-углов развала, продольного наклона шкворня, соотношения углов поворота, схождения. Статистика свидетельствует о том, что нарушение углов установки колёс-это самая распространённая неисправность передних колёс. Изменение угла развала, продольного наклона шкворня грузового автомобиля может быть вызвано деформацией балки. У легковых автомобилей с двухрычажной подвеской угол развала изменяют поперечным смещением оси верхнего или нижнего рычага подвески. Для этого под каждый болт крепления оси добавляют или изымают одинаковое количество регулировочных прокладок (скоб). Изменение продольного наклона шкворня производят незначительным поворотом оси рычага в горизонтальной плоскости. Для этого регулировочные прокладки переставляют от одного болта к другому. Так как регулировка развала и продольного наклона оси поворота имеет одни и те же точки воздействия, эти регулировки можно совместить в одну операцию, используя номограммы. В зависимости от требуемого изменения развала и оси поворота, определяется число скоб переднего и заднего болтов.

Для подвески Мак-Ферсон технология регулировки зависит от конструктивных особеностей. Соотношение углов поворота регулируют взаимным изменением длин боковых тяг: одну укорачивают, другую на эту же длину удлиняют. Несоблюдение этого условия вызывает изменение угла схождения. Угол схождения-наиболее важный параметр. Его несоответствие оптимальному вызывает интенсивный, неравномерный износ протектора. Регулировка угла схождения у грузовых автомобилей производится изменением длины поперечной рулевой тяги, у легковых автомобилей с червячным рулевым механизмом-одной из двух боковых тяг, у легковых автомобилей с реечным рулевым механизмом-каждое колесо в отдельности соответствующей рулевой тягой. Перед установкой углов колёс необходимо проверить следующие параметры:

-давление в шинах;

-осевой зазор в подшипниках передних колёс;

-исправность амортизаторов (отсутствие заклинивания штоков);

-радиальное и осевое биение шин;

-зазор в шаровых шарнирах подвески;

-свободный ход рулевого колеса.

Контроль углов на гружёном автомобиле даёт более точные результаты.Легковые автомобили для этого грузят грузом в 330 кг (соответствует четырём человекам + 50 кг в багажнике).

Средние значения углов установки колёс различных автомобилей

Таблица

| Параметры | Передняя ось | Задняя ось | |

| Задний привод | Передний привод | ||

| Продольный наклон оси поворота, град. | -- | ||

| Развал, угловых мин. | |||

| Схождение, мм | 4,5 |

У современных автомобилей с передним приводом регулируется, как правило, только схождение.

Для проверки углов установки колёс распространены оптические и электронные стенды. Оптические стенды содержат четыре оптические головки, монтируемые на стойках и четыре зеркальных отражателя, укреляемых на колёсах на время испытаний. После юстировки в окуляр видны две взаимно-перпендикулярные шкалы. При каличии развала шкалы смещаются относительно неподвижного перекрестия окуляра вверх-вниз, при наличии схождения шкалы смещаются влево-вправо. Для измерения продольного наклона оси поворота и соотношения углов поворота колёс определяются углы наклона зеркального отражателя и регистрация этих углов при повороте колеса на 20 градусов. Существуют прожекторные, лазерные разновидности оптических стендов. В них прожектор, лазер укрепляют на колесо и проецируют луч на неподвижный зкран.

Электронные стенды разнятся по типу датчиков. Наибольшее распространение получили стенды с гравитационными датчиками, с шнурами или инфракрасными лучами. Технология проверок начинается с компенсации погрешностей установки датчиков на колёса. Результаты проверок документируются встроенным принтером и сохраняются в базе данных стенда. Мировыми производителями подобных стендов являются фирмы БОШ, САН.

Если стендов нет, применяются простейшие средства-линейки. Например, для замера схождения телескопическую линейку устанавливают между колёс спереди моста на высоте центров вращения колёс и делают замер. Затем автомобиль прокатывают вперед на половину оборота колеса и вновь делают замер. Для повышения точности измерений на линейках применяют микрометрические винты.

Работы, связанные с обслуживанием шин, составляют до 7% общей трудоёмкости ТО и ремонта автомобиля. Шина состоит из каркаса, изготовленного из кордной ткани, бреккера, протектора, боковин и бортов. Специально выпускаютсяя шины для легковых автомобилей, для грузовых автомобилей, для микроавтобусов, для автобусов и троллейбусов. Рисунок протектора может быть дорожный, универсальный, повышенной проходимости, зимний. Примение шин с несоответствующим рисунком протектора ведет к авариям, снижению ресурса шины, увеличению расхода топлива, снижению комфортабельности автомобиля.

По конструкции каркаса шины делятся на диагональные (диагональное расположение нитей корда в каркасе и в бреккере) и радиальные (радиальное располо

жение нитей в каркасе и диагональное в бреккере). Различают камерные и бескамерные шины. По профилю (отношение ширины шины к высоте) шины подразделяются на обычные (Н/В≥0,89); низкопрофильные (Н/В=0,88…0,70); сверхнизкопрофильные (Н/В=0,5…0,7); арочные (Н/В=0,35…0,39); пневмокатки (Н/В=0,39…0,25).

Пробег радиальных шин на хороших дорогах в 1,5 раза больше, чем у диагональных шин, а расход топлива ниже на 5%. Бескамерные шины имеют пробег на 20% выше, чем у камерных. Увеличение пробега достигается за счёт лучшей теплоотдачи от шины на обод. При проколах бескамерные шины медленнее теряют воздух, позволяя водителю избежать ДТП. Однако эти шины требуют бережного обращения при монтаже-демонтаже, поскольку легко повреждаются уплотнения в сопряжении “обод-шина”.

Оптимальным соотношением Н/В является Н/В=0,7…0,65. Такие шины более устойчивы на дороге, имеют меньший тормозной путь.

В обозначении шин указывается ширина профиля шины и диаметр обода, на который она монтируется, причем диаметр обода может быть в милиметрах или дюймах, например, 320*508, 175/70 SR13 88. В последнем обозначении буква S называется индексом максимальной скорости (до 180 км/ч), а цифры 88-индексом нагрузки. Радиальные шины имеют индекс R. Бескамерная шина в обозначении смеет слово Tubeless.

Максимальная скорость, указанная посредством индекса в обозначении шины, всегда меньше критической. Напомним, что критической называется скорость, при которой элементы протектора не успевают восстановить форму и начинают колебаться. Перегруз и пониженное давление в шине резко снижают порог критической скорости. Поэтому перед предстоящим движением на легковом автомобиле более 1ч и скорости свыше 120 км/ч рекомендуется повышать давление в шинах на 0,003 МПа относительно нормы.

Существенным образом на безопасность движения в мокрую погоду влияет аквапланирование шин. На возникновение этого явления и его интенсивность оказывает влияние скорость движения автомобиля, толщина водяной плёнки, вязкость (наличие загрязнений) воды, конструкция шины (Н/В), давление воздуха в шине, остаточная высота протектора.

Предельная остаточная высота протектора составляет для грузовых автомобилей 1,0 мм, для автобусов 2 мм, для легковых автомобилей 1,6 мм. Критериями отбраковки шин являются предельный износ, повреждения (порезы, разрывы нитей корда, расслоение каркаса, вздутия протектора или боковины, сквозные пробои, отрывы бортов и др.) Ресурс шин зависит от состояния дороги, природно-климатических условий, скорости движения, мастерства вождения, нагрузки на автомобиль, давления в шинах,величины дисбаланса колёс, деформации обода, углов установки колёс, перекоса мостов.

Различают два вида дисбаланса колёс- статический и динамический. Статический дисбаланс возникает, когда имеет место неравномерное распределение массы шины или колеса относительно оси вращения. Этот вид дисбаланса выявляется очень просто: у свободно вращающегося колеса тяжелая часть опустится вниз. Статический дисбаланс при движении вызывает биение колеса в вертикаьной плоскости. Причиной динамического дисбаланса является неравномерное распределение массы шины или колеса относительно центральной продольной плоскости качения колеса. Этот вид дисбаланса вызывает при движении биение в горизонтальной плоскости. При этом на детали рулевого привода, механизма, на подшипники ступицы колеса действует знакопеременная высокочастотная нагрузка. Характерным признаком динамического дисбаланса является вибрация рулевого колеса. Причины дисбаланса-некачественное изготовление, неправильный монтаж, неравномерный износ протектора, деформация диска. Биение нового диска по техническим условиям не должно превышать 1,5мм. (В эксплуатации встречаются диски с биением до 6мм.) Ресурс шины на погнутом диске сокращается до 75%. Любой дисбаланс вызывает пятнистый износ протектора. По техническим условиям шина легкового автомобиля может иметь статический дисбаланс не более 2000 г*см. Балансировку колёс производят на стенде, либо на автомобиле, одноко в последнее время предпочтение отдаётся стендовой балансировке. Принцип работы стационарных стендов следующий: колесо закрепляют на валу стенда (рис 14) и раскручивают до скорости 650…800 об/мин.

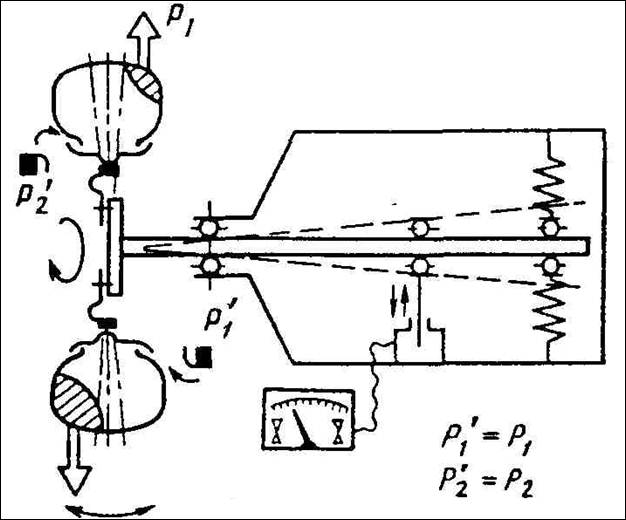

P1,P2- несбалансированные массы шины, Р1`,Р2`-массы балансировочных грузиков. Рис.!4. Схема работы стационарного балансировочного стенда.

От несбалансированных масс колеса возникает поворачивающий момент, в результате чего вал стенда совершает колебания: горизонтальные, вертикальные или конусные (в зависимости от конструкции стенда). Амплитуда этих колебаний зависит от значения дисбаланса. Она регистрируется специальными датчикамии выводится на приборную доску. Современные стационарные стенды обеспечивают комплексную балансировку без разделения на статистическую и динамическую. Передвижные стенды обеспечивают только поэтапную балансировку: сначала статическую, затем динамическую. Принцип работы передвижных стендов достаточно прост, (рис 15).

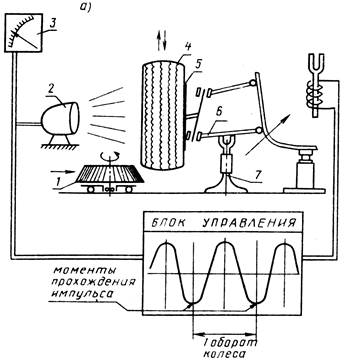

Рис.15. Схема работы передвижного балансировочного стенда

Вывешенное колесо раскручивают фрикционным шкивом электродвигателя стенда до частоты, соответствующей скорости 120…170 км/ч. Датчик перемещения, присоединённый к нижнему рычагу подвески (при статической балансировке) или к опорному тормозному щиту (при динамической) преобразует колебания колеса в электрический сигнал. На измерительбное устройство стенда пропускаются импульсы от самых нижних точек этого сигнала, соответствующих моментам прохождения тяжёлой точки колеса через плоскость установки датчика. По амплитуде импульсов на стрелочном индикаторе определяют необходимый вес балансировочных грузиков, а их положение на ободе колеса определяется при помощи стробоскопической лампы.По такому принципу работает станок модели К-125. При устранении статического дисбаланса грузики устанавливают на обе стороны так, чтобы не вызвать динамического дисбаланса. При устранении динамического дисбаланса грузики устанавливают по диагонали, чтобы не вызвать статического дисбаланса. Балансировка колёс производится при монтаже новых шин и при каждом ТО-2. Стационарные стенды целесообразно устанавливать в зонах ТО-2 и в шиноремонтном цехе, а передвижные-на линии ТО-1 для статической балансировки ведомых колёс.

Большое влияние на износ протектора оказывают углы установки колёс, особенно угол схождения. Несоответствие его оптимальной величине резко сказывается на ресурсе шин. При больших положительных углах на обеих передних шинах возникает односторонний пилообразный износ по наружным дорожкам протектора. При недостаточном схождении односторонний пилообразный износ возникает по внутренним дорожкам. В обоих случаях возрастает расход топлива. При отклонениях от нормы развала на шине возникает гладкий односторонний износ. У автомобилей с неразрезной передней балкой при отклонениях от нормы развала необходимо корректировать угол схождения, иначе появится износ как при неотрегулированном угле схождения. Наиболее часто интенсивный односторонний износ одной шины возникает при неравенстве между собой углов продольного наклона оси поворота. При этом автомобиль тянет в сторону. При перекосе мостов на задних шинах возникает односторонний пилообразный износ по внутренним дорожкам протектора шин одной стороны и наружным-по другой.

Кроме того, на износ шин оказывают влияние осевой люфт маятникового рычага, люфты в шкворнях (шаровых опорах), подшипниках ступиц, овальность рaбочей поверхности тормозных барабанов и пр.

Обслуживание шин производят в зоне ТО и Р на шиномонтажном участке. В условиях АТП и СТО шины требуют проведения монтажно-демонтажных работ, контроля давления воздуха, балансировки в сборе с колесом, ремонта повреждений камеры, незначительных повреждений покрышки, осмотра внешнего вида. Сборка-разборка шины с диском производится при ремонте шины или при её списании. Основная сложность при демонтаже колеса-это отжатие бортов шин от закраин обода. Эту операцию в производственных условиях обычно выполняют на стенде для демонтажа шин. В стендах для демонтажа шин легковых автомобилей обычно применяют пневматику, а в стендах для грузовиков используют гидравлику. Демонтаж шин с использованием подручных средств приводит к их повреждению. Накачивание шин грузовых автомобилей производят в специальной клети. Если накачивание производят в пути, колесо кладут замочным кольцом вниз. Проверку давления воздуха в шинах производят при каждом ТО-1. Существует допуск на нормативное давление между очередными обслуживаниями. Для легковых автомобилей это 0,002 МПа, для легковых-0,01МПа. Необходимо помнить, что существуют определённые трудности при измерении давления-это порча золотников по причине частых их вскрытий, а также закупорка их грязью.

В шиномонтажном участке по необходимости осуществляется мелкий ремонт шин и камер. Бескамерные шины при проколе ремонтируют без снятия с обода. При проколе диаметром до 3 мм его заполняют пастой-клеем. При ремонте прокола диаметром 3…10 мм применяют пробки с клеем. Через 10…15 мин после проклеивания шину накачивают. При проколе диаметром более 10мм шину ремонтируют после её демонтажа с колеса. При этом специальной петлёй в прокол вводят грибок из сырой резины, который затем вулканизируют. Большие повреждения ремонтируют на специальных стендах (используются расширители бортов, мульды, вулканизаторы и пр.)

Камеры ремонтируют, если они не повреждены нефтепродуктами, у них отсутствует пористость или затвердевание стенок, нет пролежней более 0,5 мм в местах сгиба, камера входит в вулканизационный аппарат. Прокол шерохуют кругом или рашпилем, небольшие повреждения до 30 мм ремонтируют наложением заплат из сырой резины. Большие повреждения ремонтируют при помощи вулканизированной резмны. Для этого заплаты из вулканизированной резины шерохуют по краям, прокладывают полосками из сырой резины, промазывают клеем и помещают в вулканизатор на 15…20 мин при температуре 145 градусов по Цельсию. В настоящее время на рынке имеются и широко используются материалы и технологии по холодному ремонту камер.

Профилактическое обслуживание, контроль работоспособности приборов освещения, сигнализации

Неисправности приборов освещения и сигнализации связаны чаще всего с перегоранием ламп или выходом из строя выключателей, переключателей, реле. Наиболее сложной операцией является проверка и регулировка положения фар, силы света, частоты мигания указателей поворотов. Положение фары считается отрегулированным, если её луч направлен вдоль оси дороги с захватом обочины и обеспечивает их освещение на расстоянии 30 м при ближнем свете и 100 м при дальнем. Суммарная сила света фары при включённом дальнем свете на оси пучка должна быть не менее 20 000 Кд. ГОСТ 25487-82 регламентирует также диапазоны силы света габаритных огней, сигналов торможения и указателей поворотов. Установку фар проверяют и регулируют на отдельном посту при помощи передвижных оптических приборов либо размеченного экрана. Проверку частоты включения указателей поворотов производят при помощи секундомера по 10 проблескам. Частота мигания указателей должна находиться в пределах 1,5±0,5 Гц.

Контрольно-измерительные приборы проверяют на общую работоспособность и правильность показаний. Проверяют обрыв или замыкание приборов, датчиков и соединительных проводов. Контролируют состояние стеклоочистителя.Состав стеклоочистителя: электродвигатель, редуктор, реле стеклоочистителя, рычаги. Неисправности электродвигателя: зависание щеток, окисление коллектора, обрыв обмотки якоря, статора, межвитковое замыкание в обмотках якоря, статора, обрыв проводов и наконечников. Неисправности редуктора: поломка зубьев шестерен, слабое крепление кривошипа на оси шестерни. Неисправности реле стеклоочистителя: обрыв в обмотке, замыкание на контактной стойке, появление зазора между контактами реле. Все описанные дефекты ремонтируются, в основном, методом замены на новые детали, включая переключатель скорости электродвигателя.

Трансмиссия включает в себя сцепление, коробку передач,раздаточную коробку, карданную передачу, ведущие мосты. Все агрегаты трансмисии работают в условиях знакопеременных динамических нагрузок.

При общем контроле работоспособности трансмиссии определяют механические потери методом наката, шумы и перегревы агрегатов, самопроизвольное выключение передач или трудности их включения. Внешним осмотром определяют крепление агрегатов, наличие подтеканий, деформаций.

При поэлементном контроле работоспособности агрегатов трансмиссии определяют техническое состояние сцепления, карданной передачи, коробки передач, раздаточной коробки, ведущих мостов.

Неисправности сцепления: неполное включение,неполное выключение, резкое включение, шум шестерён в момент включения, чрезмерный нагрев деталей, стук, шум, вибрации, рывки. Неполное выключение является следствием малого хода нажимного диска, изнашивания шлицев первичного вала коробки передач, деформации ведомого диска, перекоса рычажков. Неполное включение сцепления может быть из-за отсутствия свободного хода педали, ослабления нажимных пружин, замасливания фрикционных накладок или их износа. Резкое включение сцепления происходит из-за заедания выключающей муфты, поломки демпферных пружин, износа шлицев ступицы ведомого диска, износа или задира рабочих поверхностей нажимного диска или маховика, ослабления заклёпок. Шумы, нагрев, стуки, вибрации, рывки возникают из-за разрушения подшипника муфты выключения, ослабления заклёпок, нарушения положения выключающих рычажков. Износ и разрушение подшипника происходит из-за плохого смазывания, малого свободного хода педали, неправильной эксплуатации. Техническое состояние сцепления определяют следующим образом: при затянутом ручном тормозе включают передачу, делают попытку тронуться при частоте вращения вала двигателя 1200 об/мин. Если двигатель остановится-значит сцепление не буксует. Достаточно точно техническое состояние сцепления определяют по величине свободного хода педали и полноте выключения, которое определяют по лёгкости переключения передач, а также по признакам пробуксовывания. Свободный ход педали определяют специальной линейкой. Обычно свободный ход находится в пределах 20…50 мм. Регулируют свободный ход изменением зазора между концами рычажков и подшипником муфты ваключения. В автомобилях с гидроприводом дополнительно регулируют зазор между толкателем и поршнем. Пробуксовывание сцепления можно выявить на стенде, освещая стробоскопической лампой карданный вал при подтормаживании колёс. При отсутствии пробуксовывания карданный вал кажется неподвижным. При техническом обслуживании сцепления, среди прочих операций, проверяют затяжку болтов крепления картера сцепления к блоку цилиндров двигателя.

Коробка передач, раздаточная коробка, ведущий мост имеют в своём составе аналогичные элементы, а именно: картеры, валы, шестерни, подшипники, что обусловливает возникновение похожих неисправностей.

Неисправности коробок передач сопровождаются повышенным шумом, самовыключенмем передач, чрезмерным нагревом, вибрациями, снижением КПД. Повышенные шумы возникают в результате износа зубьев, шестерен или подшипников, большого перемещения валов, недостаточного количества масла или низкой его вязкости, ослабления крепления коробки, износа шлицев на шестернях и валах. Шум шестерен при переключении возникает из-за неполного выключения сцепления, неисправности синхронизаторов, отсутствмя смазки в картере. Самовыключение передач происходит вследствие износа зубьев, ослабления или поломки пружин фиксаторов, износа ползунов переключения, неправильной регулировки механизма управления. Затруднено включение передач из-за применения густого масла, загрязнения ползунов, погнутости ползунов и валов, заедания рычагов переключения, изгиба вилок. Чрезмерный нагрев коробок наблюдается при малом уровне масла в картере, жидком масле, тугой затяжке или разрушении подшипников, большом износе зубьев, шлицев, подшипников. Неисправности ведущих мостов характеризуются следующими признаками: стуки, шумы и вибрации при работе, повышенный нагрев, люфт и увеличение механических потерь из-за износа или поломки зубьев шестерен, износа подшипников и их посадочных мест, ослабления креплений и регулировки зубчатых пар.

Карданная передача предназначена для передачи крутящего момента к ведущему мосту. Ресурс карданной передачи определяется карданными шарнирами, которые работают в тяжёлых условиях. Шипы подвержены высоким контактным напряжениям при граничном режиме смазывания. На шипах крестовин образуются вмятины, шипы гранятся, изнашиваются шлицевые соединения. Техническое состояние карданной передачи определяют путём замера биения карданного вала. Для этого используют индикатор часового типа со штангой. Вывешивают одно колесо, включают нейтральную передачу, вращают вывешенное колесо и измеряют биение карданного вала. Для грузовых автомобилей допустимое биение не превышает 0,9 мм, для легковых-0,6 мм. Износы в шарнирах и шлицевых соединениях определяют визуально по их относительному смещению при покачивании вручную. Основная задача технического обслуживания карданной передачи-это обеспечение её работы без вибраций и рывков. Смазывают игольчатые подшипники и проверяют их уплотнения, а также уплотнение промежуточной опоры. Особое внимание уделяют проверке и подтяжке резьбовых соединений. Момент затяжки карданных болтов для различных автомобилей лежит в пределах 80…200 Нм. При сборке карданного вала необходимо обращать внимание на метки (стрелки) и собирать вал в таком положении, в каком он был ранее отбалансирован.

Лекция №17. Профилактическое обслуживание, контроль работоспособности двигателя. Контроль технического состояния по общим параметрам.

Двигатель-это наиболее сложный и важный агрегат автомобиля. При эксплуатации возникают отказы в кривошипно-шатунном механизме, газораспределительном механизме, системах зажигания, питания, охлаждения, смазывания. Это приводит к падению мощности, повышенному расходу топлива, масла, появлению стуков и вибраций. Поэтому при обслуживании двигателя необходимо основное внимание уделять названным системам. При техническом обслуживании необходимо помнить, что в составе отработавших газов двигателей содержатся токсические вещества, представляющие опасность для здоровья людей. Техническое обслуживание двигателя начинают с визуального осмотра. Двигатель должен быть чистым, без следов подтекания масла, топлива и охлаждающей жидкости. После наружного осмотра проверяют системы охлаждения, смазывания и зажигания. Запускают двигатель и прослушивают его работу на различных скоростных режимах. Двигатель должен легко запускаться.

При контроле технического состояния двигателя по обобщенным параметрам оценивают мощность и расход топлива. Именно эти параметры в полной мере характеризуют эксплуатационные свойства двигателя. Мощностные качества двигателя оценивают скоростными характеристиками, при этом используют тормозной метод, замеряя мощность на ведущих колёсах автомобиля. При расчёте минимально-допустимой мощности на колёсах обычно используется данные о паспортной мощности, которая приводится в характеристике двигателя, при этом необходимо иметь в виду, что реальная мощность обычно процентов на 5 меньше. Далее, фактическая мощность двигателя, находящегося в рядовой эксплуатации меньше максимальной на 10…20%. Кроме того, часть мощности теряется в трансмиссии. Известно, что коэффициент полезного действия трансмиссии снижается при увеличении частоты вращения вала двигателя и передаточного отношения коробки передач, а также снижения температуры трансмиссионного масла и увеличивается при росте крутящего момента. Общепризнано, что для грузовиков и автобусов КПД трансмиссии достигает 0,88,, а для легковых автомобилей находится в пределах 0.88…0,92. С учётом этих соображений, мощность, подводимая к колёсам автомобиля, составляет 65…70% от паспортной. Наиболее полно мощностные свойства двигателя можно оценить по скоростной характеристике, однако на практике используют отдельные значения при фиксированных частотах вращения коленчатого вала, например, при частоте, соответствующей максимальной мощности nmax. При этом одновременно проверяется ограничитель числа оборотов коленчатого вала.

| Марка автомобиля | Паспортная мощность, кВт | Минимально-допустимая мощность на колёсах, кВт | |

| Vmax | Va=50км/ч | ||

| КамАз 5320 | 154,4 | 100,4 | 62,5 |

| Зил-130 | 110,3 | 71,7 | 51,5 |

| Газ-24 | 70,6 | 45,9 | 30,6 |

При тормозном методе измерения мощности используются нагрузочные стенды. Состав стенда: беговые барабаны, передаточные элементы (трансмиссия), тормозные машины, устройства, облегчающие заезд-съезд и крепление автомобиля при испытании. Измерительная система включает в себя два датчика: датчик скорости и датчик крутящего момента. В качестве тормозных машин используются электрические машины вихревые, постоянного, переменного тока. Датчики момента применяются весовые, тензометрические, реохордные, магнитоупругие. В качестве датчика скорости используется тахогенератор. При испытаниях на стенде с беговыми барабанами мощность двигателя определяют суммированием мощности на колёсах с мощностью, теряемой в трансмиссии. Последняя определяется прокруткой стенда без нагрузки. При измерении мощности измеряют также расход топлива. Используется измерительная система, включающая топливный бак, трёхходовой кран, расходную ёмкость, хронометр, счётчик количества топлива. Часовой расход считают по формуле: GT=3,6g/t, где g- расход топлива за время испытаний,г; t- время,с. Одновременно снимаются другие параметры двигателя.

Где нет тормозных стендов, распространение получили бестормозные и комбинированные методы испытаний. Бестормозной метод делится на два вида: на установившемся и на неустановившемся режимах. На установившемся режиме испытаний используется нагрузка механических потерь в выключенных цилиндрах. Мощность работающих цилиндров определяют по частоте вращения вала при максимальной подаче топлива. При испытании 4-х цилиндрового двигателя отключают 3. Дальнейшим развитием метода отключения является парциальный и дифференциальный методы, применяемые при числе цилиндров более четырёх. При парциальном методе двигатель ипытывают по частям с полной подачей топлива в работающие цилиндры. При этом нагрузкой на двигатель являются выключенные цилиндры в сумме с дросселированием на выпуске, либо с работающим подъёмным механизмом, если испытывается автомобиль-самосвал. Мощность при этом определяют по группам цилиндров.

При дифференциальном методе осуществляется измеряемая подкрутка двигателя до номинального скоростного режима. Для двигателя ЯМЗ 236, например, работающего на двух цилиндрах, необходимо подвести 15% от номинальной мощности. На грузовых автомобилях подкрутку можно производить от электродвигателя постоянного тока через храповик на носке коленчатого вала.

На двигателях с воспламенением от искры испытания с отключением цилиндров проводятся достаточно просто-для этого производят поочерёдное отключение свечей зажигания. Падение частоты вращения позволяет оценить вклад отключённого цилиндра. К достоинствам бестормозных методов на установившихся режимах следует отнести также возможность идентификации дефекта в рамках цилиндра, чего в тормозном методе достичь невозможно. Общий недостаток рассматриваемых методов-это трудность учёта действительной мощности механических потерь в отключённом цилиндре, поскольку, из-за неидентичности температурного режима механические потери в работающем цилиндре не равны механическим потерям в отключённом цилиндре. Кроме того, имеет место трудность проведения измерений при неустойчивой работе двигателя, особенно при отключении цилиндров более одного.

Более совершенны бестормозные динамические методы, заключающиеся в оценке мощности по угловому ускорению при разгоне двигателя без нагрузки. Двигатель в этом случае нагружается моментом инерции ускоряющихся масс. Мощность при этом определяется по формуле: Ne=Iпр*ε*ω/1000,

де Iпр-приведённый момент инерции, Н*м*с**2/рад**2; ε-текущее угловое ускорение, рад/с**2; ω-текущая угловая скорость, рад/с.

При аппаратурной реализации метода основная трудность заключается в измерении углового ускорения. Её определяют расчётным путем по форуле: ε= ωиз/tиз= (ω2-ω1)/ tиз,

где ω1, ω2-начальная и конечная угловые скорости измерительного интервала, tиз- измеренное время, в течение которого угловая скорость уменьшилась с ω2 до ω1. Текущая угловая скорость в измерительном интервале определится как средняя величина между начальным и конечным значениями угловых скоростей в интервале: ω=(ω2-ω1)/2. Тогда формула определения мощности двигателя приобретёт следующий вид: Ne=[Iпр*(ω2**2-ω1**2)]/ [2000*tиз].

Увеличение участка (ω2-ω1) и времени изменения скорости приводит к снижению аппаратурных погрешностей, но одновременно увеличивается погрешность от нелинейности ε. При постоянном Iпр и назначенном ω1 мощность двигателя зависит от ω2 и tиз. Для упрощения аппаратурных реализаций задают одну из оставшихся переменных: ω2 или tиз.

По расходу топлива можно судить об исправности автомобиля в целом и отдельных его узлов и систем. Определяют расход топлива при помощи расходомеров. Конструкции расходомеров различны в зависимости от целей и характера проводимых испытаний. Все расходомеры делятся на массовые и объёмные. Принципиально правильно использовать массовые расходомеры, поскольку энергия топлива сосредоточена в массе, а не в объёме. Однако объёмные расходомеры сложны, требуют применения в стационарных условиях. Объёмные расходомеры, напротив, характеризуются простотой конструкции, возможностью мобильности, возможностью измерения текущего, среднего расхода топлива. Однако их точность ограничена, их показания необходимо корректировать с учетом плотности топлива. Известно множество конструкций, простейшая включает в себя топливный бак, трёхходовой кран, расходную ёмкость, хронометр. В практике работы АТП и СТО расходомеры распространения не получили и остаются до настоящего времени принадлежностью исследовательских лабораторий.

Лекция №18. Методы оценки технического состояния цилиндро-поршневой группы

Цилиндро-поршневая группа включает в себя гильзу, поршень, кольца, прокладку головки блока. Назначение её-обеспечение герметичности надпоршневого пространства. При работе двигателя опрелелённым образом изнашиваются гильзы, поршни, кольца, пробивается прокладка головки блока. Существует несколлько методов оценки технического состояния цилиндро-поршневой группы.

Оценка герметичности надпоршневого пространства производится по компрессии, утечке сжатого воздуха, прорыву газов в картер двигателя, угару масла и проч.

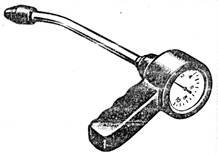

Контроль герметичности по компрессии основан на том, что давление газов в цилиндре в конце такта сжатия (компрессия) зависит от износа цилиндро-поршневой группы, вязкости масла, частоты вращения коленчатого вала, герметичности клапанов и т.д. Компрессию проверяют компрессометром или компрессографом (записывающим манометром), рис.16.

Рис. 16. Компрессометр и компрессограф

Для проверки компрессии двигатель прогревают до температуры 80…90 градусов, затем его останавливают, полностью открывают дроссельную заслонку, отсоединяют провода от свечей зажигания. Очистив и продув сжатым воздухом углубления около свечей зажигания, вывёртывают свечи и, вставив резиновый наконечник компрессометра в отверстие для свечи или форсунки одного из цилиндров, проворачивают коленчатый вал стартером на 10…12 оборотов. Давление отсчитывают по шкале манометра. После сброса показаний манометра, проверяют давление в остальных цилиндрах. Проверяют компрессию несколько раз. Разность показаний в отдельных цилиндрах не должна превышать 0,1 МПа для двигателей с воспламенением от искры и 0,2 МПа для дизельных двигателей. Минимально-допустимую компрессию для двигателей с соответствующей степенью сжатия устанавливают заводы-изготовители и указывают в инструкциях по эксплуатации автомобилей.Существует более производительная версия измерения разности компрессии по цилиндрам с измерением тока стартера при прокрутке.Эта версия основана на зависимости крутящего момента, развиваемого стартером, от давления сжатия и на пропорциональной зависимости тока стартера от крутящего момента. Одинаковое давление сжатия во всех цилиндрах характеризуется равномерными пульсациями тока и напряжения с постоянной амплитудой всех волн. К основным недостаткам метода, включая вторую версию, следует отнести значительный разряд аккумуляторной батареи при испытаниях, несопоставимость результатов измерений в разных двигателях из-за невозможности получения одинаковой частоты вращения, невозможность локализации, дефекта.

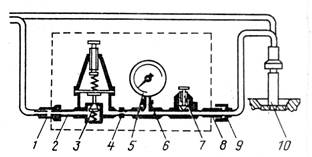

Метод оценки технического состояния щилиндро-поршневой группы по утечке сжатого воздуха основан на измерении утечек сжатого воздуха с предварительно установленными параметрами через искомые зазоры. Если подаваемый в цилиндр сжатый воздух в отверстие для свечи выходит во впускной трубопровод или глушитель, то, очевидно, клапаны неплотно прилегают к гнёздам; если воздух выходит через сапун, то неисправна (изношена) цилиндро-поршневая группа, и если, наконец, воздух попадает в соседний цилиндр с охлаждающей жидкостью, то повреждена прокладка головки блока. Количественную оценку утечки сжатого воздуха можносделать при помощи специального переносного прибора, который позволяет определить техническое состояние цилиндров, поршневых колец, клапанов и прокладок головок блока цилиндров, рис 17.

1-быстросъёмная муфта, 2-входной штуцер, 3-редуктор, 4-калиброванное отверстие, 5-манометр, 6-демпфер стрелки манометра, 7-регулировочный винт, 8-выходной штуцер, 9-соединительная муфта, 10-выходной штуцер.

Рис.17. Принципиальная схема прибора для проверки герметичности надпоршневого пространства цилиндров двигателя

С помощью этого прибора поочерёдно впускают сжатый влздух в цилиндры через отверстия для свечей зажигания или форсунок при неработающем двигателе в положении, когда клапаны закрыты, и при этом измеряют утечку воздуха по показаниям манометра прибора.

Метод оценки технического состояния по прорыву газов в картер двигателя основан на зависимости прорыва газов в картер от степени износа цилиндро-поршневой группы. Следует помнить что кроме износа прорыв существенно зависит еще от нагрузки на двигатель. Объем прорывающихся газов измеряют при помощи газовых счетчиков или реометров. Прорыв газов в картер нового двигателя достигает 15...20 л/мин, изношенного-80...130 л/мин. Для измерения прорыва газов заглушают пробками трубки системы вентиляции картера и затем вставляют в горловину маслоналивного патрубка наконечник резинового шланга, второй конец шланга соединяют с входным патрубком газового счетчика (или реометра), который помещают в кабине в вертикальном положении. Испытания проводят в течение 30 с., после чего разность показаний счетчика между двумя измерениями пересчитывается в расход в л/мин. При значительном износе двигателя давление газов в картере повышается до 0,008...0,016 МПа. Измерить его можно при помощи обычного водяного пьезометра. Однако этот метод имеет ограниченное применение из-за большой трудоёмкости, низкой точности.

Оценку степени изношенности цилиндропоршневой группы по угару масла применяют в тех случаях когда отсутствуют течи масла через коренные подшипники и прокладки. Расход масла на угар проверяют при скорости движения 35...45 км/ч. Одновременно при этом проверяют расход топлива. Средний эксплуатационный расход масла установлен для бензиновых двигателей 4 % от расхода топлива, для дизелей-5 %. В обычной эксплуатации угар масла составляет 0,5...1,0 % от расхода топлива.

Герметичность камеры сгорания существенно зависит от состояния прокладки головки блока и от состояния поверхности головки. Прогорание прокладок и головок- один из наиболее распространенных дефектов двигателя. Встречается прогорание двух видов: прогорание прокладок и головок по перемычкам между соседними камерами сгорания; точечное разрушение нижней плоскости головки в зоне впускных клапанов и около цилиндра и прогорание прокладок в этих же местах. Первый вид прогорания есть следствие нарушения плотности стыка в блоке цилиндров. Причины-неподтянутые своевременно болты крепления головки к блоку, перегрев двигателя, работа двигателя без охлаждающей жидкости. Точечное разрушение нижней плоскости головки и прогорание прокладки происходят в результате детонационного сгорания топливно-воздушной смеси в цилиндре двигателя. Определить прогоревшую прокладку кроме описанных методов можно по ухудшению тяговых качеств автомобиля (отключается цилиндр из-за попадания в него охлаждающей жидкости) и по выбросу охлаждающей жидкости из приемной трубы системы выхлопа или глушителя. Прогорание прокладок и головок цилиндров двигателя можно предупредить: регулярным подтягиванием болтов крепления головок; эксплуатацией двигателей без перегрева; применением топлива в соответствии с инструкцией завода-изготовителя; правильной установкой угла опережения зажигания; подводом наружного воздуха в теплое время к воздушному фильтру; правильным использованием передач; загрузкой автомобиля по его грузоподъемности; восстановлением объема камер сгорания при ремонте головок.

Рекомендованная литература

1. Говорущенко Н.Я. Техническая эксплуатация автомобилей. - Харьков: Вища школа, 1984. -312 с.

2. Говорущенко Н.Я., Туренко А. Н. Системотехника транспорта. Ч. 1 и 2. Харьков. РИО ХГАДТУ, 1998. - 255+219 с.

3. Техническая эксплуатация автомобилей. Под ред. Крамаренко Г.В. - М.: Транспорт, 1983.-488 с.

4. Канарчук В.Е. и др. Техническое обслуживание, ремонт и хранение автотранспортных средств (кн. 1 и 2). - Киев: Вища школа, 1991.- 359+406 с.

5. Канарчук В. Є., Лудченко О. А., Чигринець А. Д. Основи технічного обслуговування і ремонту автомобілів. У 3 кн. Кн. 1. Теоретичні основи. Технологія: Підручник.– К.: Вища шк., 1994.–342 с.: іл.

6. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. - М.: Транспорт, 1986.

7. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Методические рекомендации - Харьков. РИО ХГАДТУ, 1998. - 40 с.

8. Шумик С.В., Болбас М.М., Петухов Е.И. Техническая эксплуатация автотранспортных средств. Курсовое и дипломное проектирование. Учебное пособие.- Минск,Вышэйшая школа, 1988.-206 с.

9. Лабораторный практикум по дисциплине „Техническая эксплуатация автомобилей”. Харьков, Изд. ХНАДУ 2003, 282 с.

2014-02-13

2014-02-13 2363

2363