Количество и тип землеройных и планировочных машин определяется исходя из условий их равномерной работы в течение всего строительства. Выбор типа экскаватора производится в зависимости от ширины и глубины траншеи (котлована) в соответствии с рекомендациями, представленными выше (см. п. 2.1). Разработка мерзлого грунта допускается без предварительного рыхления при толщине мерзлого слоя до 0,25 м одноковшовым экскаватором с вместимостью ковша не более 0,5 м3, а при толщине промерзания до 0,4 м – с вместимостью ковша 1 м3. Если грунт промерз на глубину более 0,4 м, его разрыхляют механическими рыхлителями, устанавливаемыми на базе бульдозера.

При необходимости снятия асфальтобетонных покрытий применяют одно- и двухфрезерные установки типа «Бара» или пневматические молотки с передвижными компрессорными установками.

Механизированная засыпка траншеи и планировка трассы обычно производится бульдозером марки Д-444 и Д-159.

Для уплотнения связных грунтов применяют катки, пневмоколесные и трамбующие механизмы, а для связных – вибрационные машины и механизмы.

|

|

|

Для опускания в траншею (котлован) трубопроводов, лотков, колодцев, элементов тепловых камер, подвижных и неподвижных опор используют автомобильные или экскаваторные краны (К-32, Э-255) или трубоукладчики. Причем, первые можно использовать и для подъема трубопроводов на эстакады, мачты, опоры и т. д.

Выбор монтажных кранов имеет большое значение, поскольку эффективная и безопасная работа крана зависит от степени соответствия его рабочих параметров конкретным условиям монтажа систем теплогазоснабжения и вентиляции, особенно при прокладке тепловых и газовых сетей. При этом необходимо, чтобы эксплуатационные и рабочие параметры кранов строго соответствовали расчетным, а сами они были по возможности меньшей грузоподъемности, что обеспечивает высокие экономические показатели их применения.

Выбор кранов производят в два этапа. На первом этапе определяют требуемые для данных условий и принятых схем монтажных работ минимально возможные рабочие параметры крана – грузоподъемность, высоту подъема (глубину опускания в траншею или котлован) крюка и вылет крюка. По найденным параметрам, пользуясь справочниками, подбирают несколько марок (типов) кранов, соответствующих расчетным требованиям. На втором этапе определяют технико-экономические показатели для каждого из подобранных кранов и по ним выбирают наиболее экономичный тип крана с оптимальными технико-экономическими параметрами.

Для монтажа внутренних систем теплогазоснабжения обычно используются краны генерального подрядчика, работающие длительное время на строительстве объекта. Такие краны подбираются на условия монтажа наиболее неблагоприятной конструкции, например, плиты покрытия, монтируемой на самый удаленный от крана пролет. В этом случае ограничиваются сопоставлением технических данных указанного крана с расчетными параметрами.

|

|

|

Расчетная грузоподъемность крана определяется как сумма масс элементов, навешиваемых одновременно на крюк крана, то есть

,

,

где  - масса монтажного элемента, узла или блока;

- масса монтажного элемента, узла или блока;

- масса конструкции временного усиления монтажного элемента, узла или блока;

- масса конструкции временного усиления монтажного элемента, узла или блока;

- масса строп или другого грузозахватного приспособления;

- масса строп или другого грузозахватного приспособления;

- масса навесной монтажной оснастки.

- масса навесной монтажной оснастки.

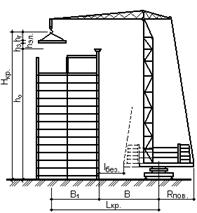

Минимальная требуемая высота подъема крюка крана определяется из возможности монтажа оборудования, элемента, узла или блока, расположенных на самой высокой отметке сооружения. Из рис. 1 видно, что

,

,

где  - расстояние от уровня стоянки крана до монтажного горизонта установки в проектное положение оборудования, элемента, узла или блока;

- расстояние от уровня стоянки крана до монтажного горизонта установки в проектное положение оборудования, элемента, узла или блока;

- запас по высоте, необходимый для установки и проноса элемента над ранее смонтированными конструкциями, принимаемый по правилам техники безопасности 0,5 м, а при наличии рабочих на монтажном горизонте – 2,5 м;

- запас по высоте, необходимый для установки и проноса элемента над ранее смонтированными конструкциями, принимаемый по правилам техники безопасности 0,5 м, а при наличии рабочих на монтажном горизонте – 2,5 м;

- высота проекции монтируемого элемента на вертикальную плоскость;

- высота проекции монтируемого элемента на вертикальную плоскость;

- высота грузозахватного устройства (расстояние от места строповки монтируемого элемента до центра крюка).

- высота грузозахватного устройства (расстояние от места строповки монтируемого элемента до центра крюка).

Если уровень стоянки крана выше отметки проектного положения монтируемого элемента, то  принимает отрицательное значение, и кран выбирают по техническим характеристикам, учитывая возможность подачи груза в котлован или траншею. При опускании труб, сваренных в плети на бровке траншеи, необходимо соблюдать следующие условия:

принимает отрицательное значение, и кран выбирают по техническим характеристикам, учитывая возможность подачи груза в котлован или траншею. При опускании труб, сваренных в плети на бровке траншеи, необходимо соблюдать следующие условия:

а) опускание осуществлять не менее, чем двумя кранами или трубоукладчиками;

б) расстояние между кранами в зависимости от толщины стенок следует принимать для труб: Ø800-1000 мм – 20-25 м, Ø500-600 мм – 25-30 м, Ø400 мм и менее 30-40 мм;

в) вес опускаемой секции при допустимом вылете стрелы должен быть на 12÷25 % меньше грузоподъемности кранов.

Минимально необходимый вылет крюка крана определяется из условий монтажа наиболее удаленного от крана элемента:

,

,

где  - расстояние от оси вращения (середины колеи крана) до ближайшей к крану грани здания (стена, эркер, пилястра);

- расстояние от оси вращения (середины колеи крана) до ближайшей к крану грани здания (стена, эркер, пилястра);

- расстояние от грани здания, обращенной к крану, до центра тяжести наиболее удаленного от крана сборного элемента (рис. 1, а).

- расстояние от грани здания, обращенной к крану, до центра тяжести наиболее удаленного от крана сборного элемента (рис. 1, а).

Расстояние  может принимать значение от 0 до величины, равной ширине здания. В большинстве случаев длина

может принимать значение от 0 до величины, равной ширине здания. В большинстве случаев длина  регламентируется радиусом поворота платформы или противовеса крана и безопасным расстоянием между наружной гранью или выступающей частью здания и движущейся частью крана:

регламентируется радиусом поворота платформы или противовеса крана и безопасным расстоянием между наружной гранью или выступающей частью здания и движущейся частью крана:

,

,

где  - безопасное расстояние, принимаемое не менее допустимого расстояния от выступающей части крана до габарита здания, равного 0,7 м на высоте до 2 м и 0,4 м на высоте более 2 м.

- безопасное расстояние, принимаемое не менее допустимого расстояния от выступающей части крана до габарита здания, равного 0,7 м на высоте до 2 м и 0,4 м на высоте более 2 м.

а)

а)

|  б)

б)

|

в)

в)

|

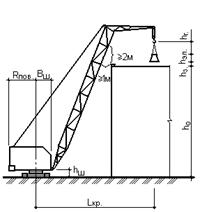

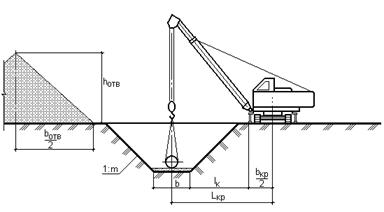

Рис. 1. Схемы для определения требуемых параметров монтажных кранов:

а – для башенно-стреловых кранов; б – для стреловых кранов; в – при укладке звеньев труб в траншею

При выборе самоходных стреловых кранов (рис. 1, б) необходимо учитывать, что длина наклонно расположенной стрелы и ее вылет зависят также и от допустимого приближения стрелы к монтируемому элементу. Зная вылет крюка, место расположения шарнира стрелы (ось поворота стрелы) и ориентировочно принимая высоту полиспаста или минимальное расстояние от крюка до головки стрелы  м, определяем наименьшую длину стрелы

м, определяем наименьшую длину стрелы

,

,

где  - расстояние от оси вращения крана до оси поворота стрелы;

- расстояние от оси вращения крана до оси поворота стрелы;  - высота центра шарнира пяты стрелы над уровнем стоянки крана (расстояние от уровня стоянки крана до оси поворота стрелы).

- высота центра шарнира пяты стрелы над уровнем стоянки крана (расстояние от уровня стоянки крана до оси поворота стрелы).

|

|

|

Вылет крюка кранов, устанавливаемых вблизи котлованов и траншей, определяют из условий наименьшего допустимого расстояния от бровки котлована до ближайшей опоры крана, глубины заложения и габаритов монтируемых элементов. Из рис. 1, в следует

,

,

где  - ширина траншеи по дну;

- ширина траншеи по дну;

- ширина базы крана;

- ширина базы крана;

- наименьшее допустимое расстояние по горизонтали от основания откоса выемки до ближайших опор крана, принимаемое по таб. 5.

- наименьшее допустимое расстояние по горизонтали от основания откоса выемки до ближайших опор крана, принимаемое по таб. 5.

Таблица 5. Наименьшее допустимое расстояние по горизонтали от основания откоса выемки до ближайших опор крана

| Глубина траншеи, м | Грунт (ненасыпной) | ||||

| песчаный и гравийный | супесчаный | суглинистый | глинистый | лессовый сухой | |

| 1,5 3,0 4,0 5,0 6,0 | 1,25 2,4 3,6 4,4 5,3 | 1,0 2,0 3,25 4,0 4,75 | 1,0 1,5 1,75 3,0 3,5 | 1,0 2,0 2,5 3,0 3,5 |

При выполнении монтажно-сборочных работ по системам отопления, внутреннего газоснабжения, вентиляции, кондиционирования воздуха, оборудования котельных, в зависимости от вида выполняемых операций рекомендуются к применению следующие механизмы и приспособления:

а) рычажные лебедки с тяговым усилием от 0,75 до 1,5 т – для монтажа воздуховодов, нагревательных приборов и оборудования с подъемом на высоту до 3 м;

б) ручные монтажные лебедки с тяговым усилием до 1,5 т – то же с подъемом на высоту до 8 м, а с тяговым усилием до 5 т – для монтажа оборудования на высоту до 8 м;

в) электрические лебедки с тяговым усилием до 2 т и более - для выполнения монтажных работ в пределах рабочей зоны с подъемом на высоту до 8 м;

г) автопогрузчики – погрузочно-разгрузочные и транспортные работы, подъемно-транспортные работы при монтаже оборудования;

д) автомобильные краны – то же и монтаж воздуховодов;

е) вышки телескопические – подъем рабочих на высоту для монтажа воздуховодов и оборудования;

Основой для определения количества транспортных средств следует считать:

- объем перевозок;

- дальность перевозок;

- срок строительства;

- графики доставки на объект материалов, изделий и оборудования.

При определении количества транспортных средств следует учесть, что материалы и изделия внутренних санитарно-технических систем завозятся одновременно на весь объект в контейнерах, а для наружных сетей – постепенно в течение всего процесса строительства.

|

|

|

Потребное количество автосамосвалов, обслуживающих экскаватор для транспортировки грунта, определяется по формуле

,

,

где  - объем грунта, который нужно вывезти в смену, принимаемый исходя из общего объема грунта и количества машино-смен работы экскаватора;

- объем грунта, который нужно вывезти в смену, принимаемый исходя из общего объема грунта и количества машино-смен работы экскаватора;

- объем грунта, вывозимого в смену одним самосвалом

- объем грунта, вывозимого в смену одним самосвалом

;

;

- объем грунта, вывозимого самосвалом за один рейс;

- объем грунта, вывозимого самосвалом за один рейс;

- продолжительность в минутах одной поездки автосамосвала туда и обратно, с учетом времени погрузки, разгрузки и маневров

- продолжительность в минутах одной поездки автосамосвала туда и обратно, с учетом времени погрузки, разгрузки и маневров

;

;

- продолжительность погрузки автосамосвала, определяемая исходя из нормативной производительности экскаватора и количества ковшей, погруженных в автосамоствал;

- продолжительность погрузки автосамосвала, определяемая исходя из нормативной производительности экскаватора и количества ковшей, погруженных в автосамоствал;

- скорость автосамосвала (обычно принимается равной 30 км/час);

- скорость автосамосвала (обычно принимается равной 30 км/час);

- расстояние перевозки (обычно принимается равным 15 км);

- расстояние перевозки (обычно принимается равным 15 км);

- продолжительность разгрузки – 1 мин;

- продолжительность разгрузки – 1 мин;

- продолжительность маневра – 2 мин.

- продолжительность маневра – 2 мин.

Емкость самосвала должна быть кратна емкости ковша экскаватора. Количество экскаваций за 1 час работы определяется по формуле:

,

,

где  - производительность экскаватора (м3/час);

- производительность экскаватора (м3/час);

- коэффициент наполнения ковша, принимаемый в зависимости от категории грунта в интервале 0,8÷0,87;

- коэффициент наполнения ковша, принимаемый в зависимости от категории грунта в интервале 0,8÷0,87;

- геометрическая емкость ковша.

- геометрическая емкость ковша.

Производительность одной экскавации в минуту  . Количество ковшей разгружаемых в самосвал

. Количество ковшей разгружаемых в самосвал

,

,

где  - грузоподъемность самосвала, т;

- грузоподъемность самосвала, т;

- объемный вес грунта, т/м3.

- объемный вес грунта, т/м3.

Отсюда  .

.

2015-01-07

2015-01-07 1244

1244