Сыворотка молочная сгущенная. Вырабатывают следующих видов: молочная сгущенная подсырная (СМСП), молочная сгущенная творожная (СМСТ), молочная сгущенная подсырная сброженная (СМСПсб).

Все виды сыворотки молочной сгущенной вырабатывают с массовой долей сухих веществ 40 и 60 %.

Для производства молочной сгущенной сыворотки используют сыворотку молочную, полученную при производстве сыра или творога и отвечающую требованиям действующего ОСТа с массовой долей жира не более 0,2 %.

При производстве сыворотки молочной сгущенной подсырной сброженной используют сыворотку молочную несоленую и бактериальную закваску, приготовленную из штаммов ацидофильной палочки. Бактериальную закваску готовят на обезжиренном молоке.

Для приготовления заменителей цельного молока (ЗЦМ) сыворотку молочную сгущенную подсырную можно вырабатывать из несепарированной подсырной сыворотки.

Сыворотка молочная сгущенная, вырабатываемая из подсырной или творожной сыворотки, предназначена для использования в производстве молочных продуктов, кондитерской промышленности, а также для кормовых целей.

Ферментация проводится при выработке сыворотки сгущенной подсырной сброженной. Сыворотку после пастеризации охлаждают до температуры 43±2 °С и направляют в ферментер. С целью быстрого повышения кислотности и исключения специфического запаха сыворотку сквашивают закваской из штаммов ацидофильной палочки, приготовленной на обезжиренном молоке. Закваску вносят в сыворотку в количестве 3 %. Сбраживание проводят до кислотности 65±5 °Т при температуре 43±2 °С в течение 6 ч. Конец сбраживания определяют по кислотности.

Сгущение и охлаждение осуществляются по общепринятым режимам. При этом плотность сыворотки сгущенной с массовой долей сухих веществ 60 % должна быть в пределах 1290±10 кг/см3, плотность сыворотки сгущенной с массовой долей сухих веществ 40 % должна быть в пределах 1155±15 кг/м3.

Упаковка сыворотки молочной сгущенной производится в бочки или молочные фляги.

Сыворотка молочная сгущенная очищенная. Вырабатывают из предварительно осветленной творожной сыворотки путем ее сгущения до концентрации сухих веществ 30 % и дополнительной очистки от белков. Предназначена для использования в производстве безалкогольных напитков.

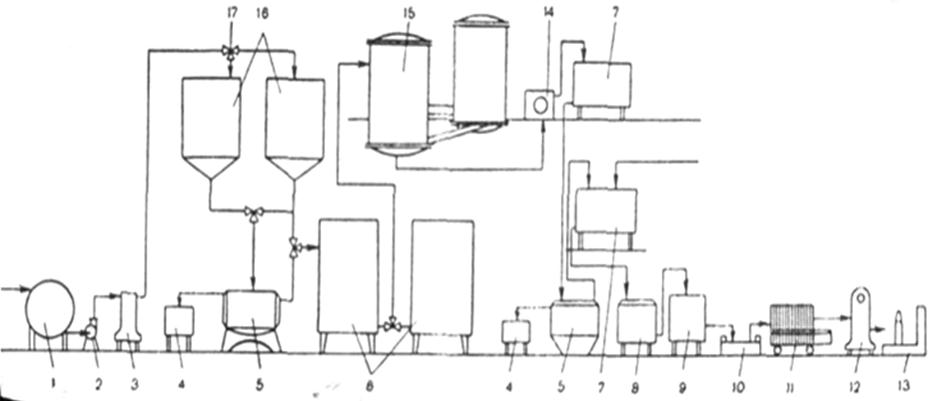

1 – резервуар; 2 – насос; 3 – пластинчатый подогреватель; 4 – резервуары для белковой массы; 5 – сепараторы с центробежной выгрузкой осадка; 6 – резервуары; резервуары длительной пастеризации; 8 – центрифуга фильтрующая; 9 - резервуар для сбора продукта; 10 насос; 11 – фильтр-пресс; 12 – пастеризационно-охладительная установка; 13 – весы; 14 – насос; 15 – вакуум-выпарная установка; 16 – ванны для отваривания альбумина; 17 – кран трехходовой

Рисунок 9.11 – Технологическая схема линии для производства молочной сгущенной очищенной

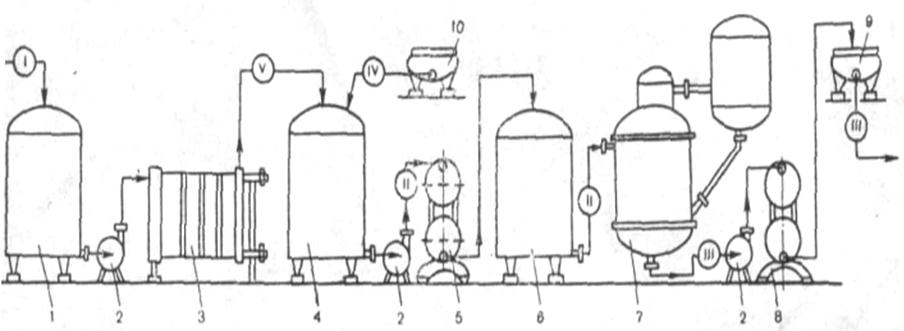

I – сепарированная сыворотка; II – сквашенная сыворотка; III – сыворотка молочная сквашенная сгущенная; IV - закваска; V – пастеризованная сыворотка, охлажденная до температуры сквашивания; 1 – резервуар для приемки сепарированной сыворотки; 2 – насосы; 3 – пластинчатая пастеризационно-охладительная установка ОПЛ-5 или ОПЛ-10; 4 - резервуар для сквашивания сыворотки; 5 – подогреватель ПТ-2, ПТУ-5; или ПТУ-10М; 6 – промежуточный резервуар перед выпарной установкой; 7 – вакуум-выпарная установка; 8 – охладитель ПТ-1 или ПТ-2; 9 – кристаллизатор П-453; 10 заквасочник

Рисунок 9.12 – Схема технологической линии производства сыворотки молочной сквашенной сгущенной

Технология изготовления сыворотки молочной сгущенной очищенной включает сбор обезжиренной творожной сыворотки, тепловую обработку натуральной сыворотки, удаление белкового осадка, сгущение, тепловую обработку сгущенной сыворотки, удаление белкового осадка сепарированием, обработку активированным углем, фильтрацию сывороточно-угольной смеси, пастеризацию продукта, расфасовку сыворотки молочной сгущенной очищенной, хранение.

Сыворотку, полученную при производстве творога, собирают в специальную емкость (молочный резервуар). По получении достаточного количества сыворотку направляют на тепловую обработку. Творожную сыворотку подвергают тепловой обработке при температуре 90-95 °С в течение 35-40 мин в ванне для отваривания альбумина. Выделившийся альбумин удаляют одним из известных способов (сепарированием). Освобожденную от белков сыворотку сгущают до концентрации 30-32 % и затем подвергают второй тепловой обработке в ваннах длительной пастеризации при температуре 93-95 °С в течение 20 мин. Выделившийся осадок белков отделяют сепарированием. После этого осветленную сгущенную сыворотку обрабатывают активным углем. Для этого ее направляют в ванну длительной пастеризации, куда вносят активированный уголь в количестве 3 % массы сгущенной сыворотки, нагревают до температуры 60-70 °С, интенсивно перемешивают в течение 10 мин, в результате чего значительно ослабляется сывороточный запах продукта. Затем продукт фильтруют, пастеризуют при температуре 74-85 °С с выдержкой 15-20 с, охлаждают до 8-10 °С и фасуют в молочные фляги или цистерны.

Сыворотка молочная сгущенная очищенная представляет собой прозрачную текучую массу с чистым запахом и солоновато-кислым вкусом, с цветом – от желто-коричневого до светло-зеленого. Хранится продукт при температуре, не превышающей 10 °С, и относительной влажности воздуха 75 % не более 30 суток.

Физико-химические показатели продукта следующие: массовая доля сухих веществ 30-32 %, плотность при 65 °С – 1120-1150 кг/м3, кислотность – 350 °Т.

Сыворотка молочная сквашенная сгущенная. Вырабатывают из творожной или подсырной сыворотки, сквашенной молочнокислыми бактериями с последующим сгущением. Предназначена для производства молочных десертов, напитков и кондитерских изделий.

Сквашенную сгущенную молочную сыворотку вырабатывают следующих видов: творожная с массовой долей сухих веществ 50 %; творожная с массовой долей сухих веществ 30 %; подсырная с массовой долей сухих веществ 30 %.

Технология производства сыворотки молочной сквашенной сгущенной включает следующие процессы: прием и подготовку сырья, пастеризацию и охлаждение молочной сыворотки, сквашивание, нагревание, сгущение, охлаждение и кристаллизацию лактозы, упаковку, маркировку, транспортировку, хранение.

Прием и подготовку сырья осуществляют аналогично этим процесса при производстве сыворотки сгущенной и концентрированной – по количеству и качеству.

Пастеризацию сыворотки осуществляют при температуре 72±2 °С с выдержкой 15-20 с, затем охлаждают до температуры 46-50 °С и направляют на сквашивание.

При сквашивании к каждой партии свежей сыворотки добавляют свежую производственную закваску бактериальную L. bulgaricum, приготовленную в соответствии с технологической инструкцией по производству закваски для сгущенной сквашенной молочной сыворотки, в количестве не менее 10 % объема сквашиваемой закваски на сыворотке и не менее 5 % объема сквашиваемой сыворотки для закваски на обезжиренном молоке.

Для приготовления сквашенной молочной сыворотки рекомендуется использовать резервуары с изоляцией, предназначенные для хранения молока, в которых можно поддерживать необходимую для сквашивания температуру 42-46 °С.

В процессе сквашивания сыворотку через каждые 3-4 ч необходимо тщательно перемешивать в течение 4-5 мин. Кислотность сквашенной творожной сыворотки – 200-220 °Т, продолжительность сквашивания – 35- 48 ч. Кислотность сквашенной подсырной сыворотки – 180-200 °Т, продолжительность сквашивания – 48-72 ч.

Перед сгущением заквашенную сыворотку нагревают до температуры кипения. Сгущают ее в вакуум-выпарном аппарате периодического действия при температуре 54-58 °С

Для предупреждения или уменьшения вспенивания понижают уровень сгущаемой сыворотки в калоризаторе вакуум-аппарата и используют пеногасители.

Конец сгущения определяют по массовой доле сухих веществ продукта, охлажденного до 20 °С.

Сквашенную сгущенную сыворотку охлаждают до 20±2 °С в ванне, добавляют затравку лактозы для образования центров кристаллизации и перемешивают в течение 1 ч.

Сквашенную сгущенную молочную сыворотку расфасовывают в бочки фанерно-штампованные или деревянные вместимостью 50-100 л и в автомолцистерны для молока.

Хранить сквашенную сгущенную творожную сыворотку с массовой долей сухих веществ 50 % следует при нерегулируемой температуре не более 6 месяцев со дня выработки, в том числе не более 1 месяца со дня выработки, на предприятии-изготовителе.

Хранение сквашенной творожной и подсырной сыворотки с массовой долей сухих веществ 30 % должно производиться при нерегулируемой температуре не более 3 месяцев со дня выработки, в том числе не более 1 месяца со дня выработки на предприятии-изготовителе.

Концентрат сывороточный КОМС. Вырабатывают путем сгущения подсырной или творожной сыворотки, предварительно обогащенной растворимыми азотистыми веществами и витаминами. Концентрат предназначен для производства безалкогольных напитков, искусственно газированных, негазированных, и напитков брожения.

Концентрат выпускают двух видов: неосветленный невитаминизированный и полуосветленный витаминизированный.

Получение концентрата КОМС включает следующие процессы.

Подсырную или творожную сыворотку после сепарирования накапливают в резервуаре и вносят туда белковые вещества, оставшиеся после операции осветления (творожную сыворотку предварительно пастеризуют при 72 °С течение 10 мин). Белковые вещества в сыворотке диспергируют, пропуская ее через центробежный насос в течение 10-15 мин, ферментные препараты (пепсин, протосубтилин) готовят в виде раствора. Автолизированные пивные дрожжи используют в качестве активатора протеолитических процессов. Одновременно они обогащают сыворотку витаминами группы В и аминокислотами. Метилцеллюлозу (1 % водный раствор) используют (по требованию заказчика) в качестве антикристаллизатора лактозы в готовом продукте.

Для производства концентрата применяют бактериальную закваску, включающую чистые культуры молочнокислых бактерий. Молочную сыворотку обогащают с целью повышения содержания аминного азота и витаминов, подвергая ферментации. Ее проводят при периодическом перемешивании насосом при 29 °С в течение 3,5-4 ч, при 40 °С до накопления аминного азота не менее 90 мг % - в течение 1ч. Обогащенную сыворотку направляют в ванну для отваривания альбумина, нагревают до 93 °С и, если требуется, нейтрализуют углекислым кальцием или 10-15 % раствором химически чистого едкого натра при непрерывном перемешивании. После этого для получения неосветленного концентрата сыворотку охлаждают до 62 °С, фильтруют через бязь и направляют на сгущение. Нейтрализованный белок поступает на повторный гидролиз.

Сгущенный продукт фасуют в молочные фляги, автомолцистерны или мешки из нестабилизированного полиэтилена с последующей укладкой их в дощатые или картонные ящики.

Концентрат можно хранить при температуре от -2 до +8 °С не более 2 месяцев, а при температуре от 12 до 17 °С – не более 20 дней со дня выработки.

Готовый концентрат представляет собой густую текучую массу (допускается осадок антикристаллизатора или молочного сахара), цвет – от светло-желтого до темно-желтого, с кисловато-солоноватым вкусом.

Физико-химические показатели концентрата следующие: массовая доля сухих веществ – 60 %, аминного азота- 500 (для концентрата неосветленного невитаминизированного) и 600 мг % (для концентрата полуосветленного витаминизированного), плотность при 65-70 °С – 1,31 г/см3, кислотность – 350 °Т.

|

Схема 9.2 – Последовательность технологических процессов производства концентрата КОМС

2015-01-07

2015-01-07 4867

4867