Пэ.см = Tсм×Пэ.ч, (11)

При расчете месячной и годовой производительности учитываются простои в работе машины за соответствующий период времени. Годовая эксплуатационная производительность

Пэ.год =365* Пэ.см×kв.год×kсм, (12)

где kв.год год - коэффициент использования машины по времени в течение года,

kв.год = Тгод /365=(365- tв - tрем - tпр)/365, (13)

где Тгод - количество дней работы машины в году;

tв - количество выходных и праздничных дней;

tрем -количество дней, необходимое для выполнения текущего, среднего и капитального ремонтов;

tпр - продолжительность организационных простоев и простоев по метеорологическим причинам;

kсм - коэффициент сменности.

Эксплуатационная производительность является главным рабочим параметром, по которому подбирают комплекты машин для комплексной механизации технологически связанных трудоемких процессов в строительстве.

В комплект машин входят согласованно работающие основная (ведущая) и вспомогательные машины, взаимно увязанные по производительности, основным конструктивным параметрам и обеспечивающие заданный темп производства работ.

Эксплуатационная производительность основной машины Пэ.о должна быть равной или несколько меньшей (на 10… 15 %) эксплуатационной производительности вспомогательных машин Пэ.в.

Среднегодовая потребность в машинах для выполнения заданного объема определенного вида работ

М = Qобщ×У /100×Пэ.год, (14)

где Qoбщ - общий объем соответствующего вида работ (в физических измерителях), подлежащих выполнению в течение года;

У - доля объема работ в процентах, выполняемая данным видом машин, в общем объеме соответствующего вида работ.

Экономическая эффективность от использования в строительстве новой машины определяется как разность приведенных затрат на выработку единицы продукции по сравниваемым эталонному и принятому вариантам. При сравнении вариантов в качестве эталона рассматривают лучшие отечественные строительные машины (серийно выпускаемые или рекомендованные к серийному производству), а также лучшие образцы зарубежной техники, эксплуатируемой в нашей стране. В общем виде приведенные затраты, грн.,

Зп = Сгод + Ен×К, (15)

где Сгод - расчетная себестоимость годового объема продукции машины, руб.;

К - единовременные капитальные вложения на создание машины, грн.;

Ен - нормативный коэффициент эффективности капитальных вложений, устанавливаемый соответствующими методиками.

Эффективность новой машины оценивается также по сроку ее окупаемости

Т0 = K/Эг, (16)

где Эг - годовая экономия от внедрения новой машины.

Основными технико-экономическими показателями, позволяющими сравнивать качество различных машин одного назначения, являются удельные металлоемкость и энергоемкость, стоимость единицы продукции и выработка продукции на одного рабочего.

Удельные металлоемкость и энергоемкость машины представляют собой соответственно отношение массы машины и мощности установленных на ней двигателей (двигателя) к единице часовой технической производительности или к ее главному параметру (вместимости рабочего органа, грузоподъемности, грузовому моменту и т. п.).

Стоимость единицы продукции определяется отношением стоимости машино-смены к сменной эксплуатационной производительности машины.

Выработка продукции на одного рабочего

Вуд = Пэ.см/nр, (17)

где nр - количество рабочих, обслуживающих машину.

Степень механизации строительно-монтажных работ оценивается уровнем комплексной механизации, механовооруженностью и энерговооруженностью строительства.

Уровень комплексной механизации характеризуется процентным отношением объема строительно-монтажных работ, осуществленных комплексно-механизированным способом, к общему объему строительно-монтажных работ в натуральном выражении, выполненных на строительной площадке:

Ук.м =(Рк.м/Ро)100, (18)

где Рк.м - объем работ, выполненный средствами комплексной механизации;

Р0 - общий объем выполненных работ.

Механовооруженность строительства — выраженное в процентах отношение стоимости машинного парка строительной организации к стоимости строительно-монтажных работ, выполняемых в течение года:

Мс = (См/Со)100, (19)

где См — балансовая стоимость средств механизации, тыс. грн.;

С0 — годовой объем строительно-монтажных работ, тыс. грн.

Механовооруженность труда определяют отношением балансовой стоимости средств механизации к среднесписочному числу рабочих, занятых на данном строительстве:

М = Сm/np.сп, (20)

где nр.сп - среднесписочное число рабочих.

Энерговооруженность строительства - отношение суммарной мощности двигателей машинного парка строительства к среднесписочному числу рабочих:

Эс =∑ Pдв / nр.cn, (21)

где ∑ Pдв - суммарная мощность двигателей машин, кВт.

На основании этого предпочтение отдают тем кранам, которые больше всего соответствуют по условиям эксплуатации процесса строительства здания и сооружения. Затем по выбранной группе кранов проводится их технико-экономический анализ, на основании которого выбирается конкретный тип монтажного крана для возведения объекта.

Зная техническую пригодность крана, определяют места стоянок и схемы установки конструкций с каждой стоянки, проверяя при этом соблюдение требований безопасности, обеспечивает ли кран установку монтажных элементов по грузоподъемности, радиусу действия и высоте подъема.

Расположение стоянок зависит от пролета сооружения, требуемой высоты подъема и параметров крана, а длина путей перемещения кранов – от пролета, высоты подъема и метода монтажа. Необходимо стремиться к уменьшению числа стоянок кранов и длины путей, но при обязательном условии соблюдения технологической последовательности монтажа конструкций.

При определении необходимой грузоподъемности, вылета стрелы и высоты подъема крюка, если они не полностью соответствуют условиям монтажа, следует учитывать возможность его оснащения сменными устройствами (дополнительные стрелы, гуськи и т.д.). Связанные с этим дополнительные затраты должны быть учтены при выборе окончательного решения.

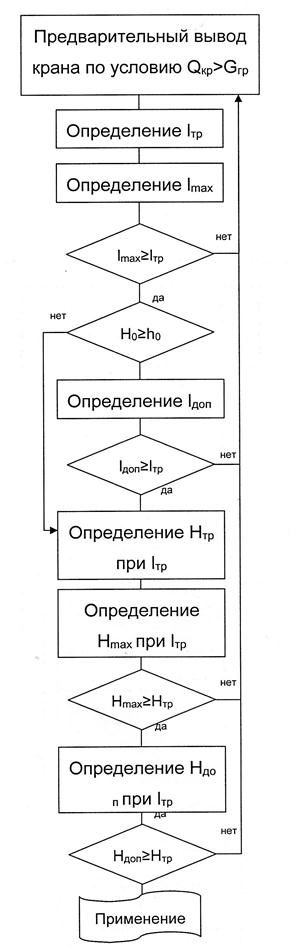

Выбор крана на ПК. Последовательность действий при выборе крана представлена на рис.8 в виде блок-схемы, каждый блок которой соответствует определенной операции выбора.

Первая операция (блок 1) заключается в предварительном выборе крана по номинальной грузоподъемности. При этом должно соблюдаться ограничение

Qкр ≥ Qгр (22

где Qкр - номинальная грузоподъемность крана, т;

Gгр - масса груза, т.

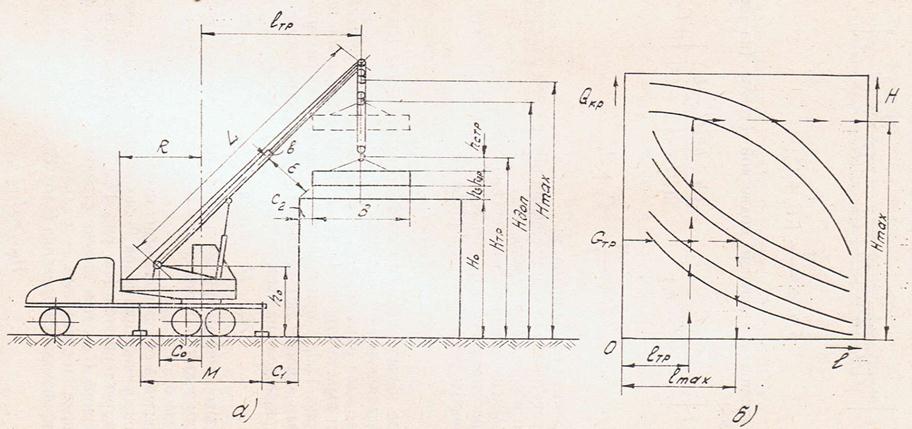

Следующая операция (блок 2) - определение требуемого вылета стрелы крана lтр, при котором должна осуществляться работа с данным грузом. Величина lтр (рис.9а) определяется по условиям обеспечения установки груза на место и размещения крана по отношению к объекту (строящемуся сооружению или транспортному средству):

Lтр = М/2+С1 +С2 +В/2, (23)

где М - расстояние между выносными опорами крана, м;

C1 - расстояние между объектом и ближайшей к нему выносной

опорой крана, м;

С2 - расстояние по горизонтали от ближайшей к крану точки

объекта до груза, м;

В - габаритная ширина груза, м.

Согласно требованиям техники безопасности между выступающей за выносные опоры хвостовой частью поворотной платформы (при развороте ее на 180°) и сооружением должно оставаться свободное расстояние не менее 1,0 м на случай, если между краном и сооружением окажется человек. Поэтому на расстояние C1 накладывается ограничение

С1 ≥ R - M/2 +1,0 (24)

где R - радиус вращения хвостовой части поворотной платформы крана,

м.

Далее (блок 3) определяется максимальный вылет стрелы lma x, при котором может быть поднят груз массой Gгp. Для этого используется грузовая характеристика крана (рис. б). Порядок определения lmax показан стрелками.

После определения lmax производится проверка (блок 4):

lmax ≥ lmр (25)

Если данное ограничение не обеспечивается («нет»), следует вернуться к первой операции и подобрать другой кран. В противном случае выполняется очередная проверка (блок 5):

Н0 ≥ h0 (26)

где Н0 - высота объекта, м;

h0 - расстояние от уровня стоянки крана до оси крепления стрелы, м.

При отрицательном ее результате («нет») следует перейти к блоку 8, а при положительном результате («да») - к определению допустимого вылета lдоп по условию размещения объекта под стрелой крана (блок 6). Сущность названного условия состоит в том, что при установке груза в необходимое положение (см. рис. а) стрела не только не должна касаться объекта, но между ними должен сохраняться зазор ε ≥ 0,1—0,15 м.

Ось крепления к поворотной платформе крана жестко закрепленной стрелы расположена по отношению к поднимаемому грузу за осью вращения поворотной платформы, а стрелы, подвешенной на канатах (на рис.9а не показана), - перед осью вращения. Кроме того, корневая часть жестко закрепленной стрелы изогнута и поэтому условная линия, соединяющая между собой ось крепления к поворотной платформе и ось головного блока стрелы, не совпадает с продольной осью стрелы. Все это обеспечивает увеличение подстрелового габарита кранов с жёстким креплением стрелы по сравнению с кранами, у которых стрела подвешена на канатах.

Учитывая изложенное, величина допустимого вылета стрелы определяется по следующим формулам:

- для кранов с жёстким креплением стрелы:

-

-  (27)

(27)

(28)

(28)

- для кранов с канатной подвеской стрелы:

(29)

(29)

(30)

(30)

где L – длина стрелы крана, м;

- расстояние от оси вращения поворотной платформы до оси крепления

- расстояние от оси вращения поворотной платформы до оси крепления

стрелы, м;

b – максимальная высота сечения стрелы, м;

- расстояние от оси крепления стрелы до объекта, м.

- расстояние от оси крепления стрелы до объекта, м.

Далее необходимо проверить (блок 7):

≥

≥  (31)

(31)

В случае невыполнения указанного ограничения («нет») следует вернуться к первой операции.

В случае «да» определяется требуемая высота подъёма груза  при вылете стрелы

при вылете стрелы  (блок 8).Подвешенный на крюк груз (рис.9а) при повороте крана должен проходить с некоторым запасом над объектом. Поэтому требуемая высота подъёма крюка должна быть равна

(блок 8).Подвешенный на крюк груз (рис.9а) при повороте крана должен проходить с некоторым запасом над объектом. Поэтому требуемая высота подъёма крюка должна быть равна

≥

≥  (32)

(32)

Рис.10. Блок-схема алгоритма выбора стрелового крана.

Рис.11. Расчетная схема выбора стрелового крана

Следующая операция (блок 9) заключается в определении по грузовой характеристике (рис. б) максимальной высоты подъёма крюка  при вылете стрелы

при вылете стрелы  . Порядок определения

. Порядок определения  показан стрелками.

показан стрелками.

Далее производится проверка (блок 10):

(33)

(33)

Если «нет», следует вернуться к первой операции, а если «да», то переходить к следующей (блок 11) – определению допустимой высоты подъёма крюка  при вылете стрелы

при вылете стрелы  (см. рис. а).

(см. рис. а).

Значения  находятся, исходя из условия размещения груза под стрелой, по следующим формулам:

находятся, исходя из условия размещения груза под стрелой, по следующим формулам:

- для кранов с жёстким креплением стрелы

(34)

(34)

- для кранов с канатной подвеской стрелы

(35)

(35)

Заключительной операцией является проверка (блок 12):

≥

≥  (36)

(36)

Если «нет», то следует вернуться к первой операции. «Да» означает, что кран выбран правильно и его можно применять.

Изложенная методика выбора стрелового крана рассчитана на экстремальные условия производства работ, когда приходится иметь дело с предельными по массе и габаритным размерам грузами при предельных значениях высоты подъема груза и вылета стрелы, например, погрузка в полувагоны или выгрузка из них контейнеров. Для гарантированного выполнения и обеспечения безопасности работ в таких условиях методику выбора крана необходимо применять в полном объеме. Наибольшую сложность представляет погрузка или выгрузка груза одновременно несколькими кранами, например пролетных строений мостов. На каждый такой случай составляется проект производства работ, а руководство их выполнением возлагается на командира воинской части или главного инженера соединения, имеющих специальные удостоверения на право руководства работами.

Вместе с тем в практике чаще всего приходится встречаться с менее сложными работами. В таких случаях использование методики выбора крана в полном объеме не обязательно, а можно ограничиться выполнением лишь некоторых из ее операций, например проверкой возможности подъема груза на требуемом вылете стрелы по грузоподъемности крана или высоте подъема крюка и т. п. Руководство работами в зависимости от их характера и сложности в таких случаях может возлагаться на имеющих соответствующие удостоверения руководителей работ.

При выборе кранов, кроме того, учитывают их производительность и экономические показатели с целью сокращения продолжительности и стоимости выполнения ПРР.

Затраты времени и ресурсов на производство ПРР механизированным (комплексно-механизированным) способом зависят также от количества используемых для этого сил и средств. При избытке сил и средств они будут недогружены, а при их недостатке возникает угроза невыполнения работ в установленные сроки. В том и другом случаях наносится определенный ущерб. Поэтому при планировании важно правильно определять потребность сил и средств механизации и распределять их между объектами работ.

2015-01-07

2015-01-07 2503

2503