Источниками паровой фазы в ПГС являются жидкие соединения, расход которых зависит от назначения технологического процесса и может меняться в широких пределах. Так в эпитаксии (15÷30)10-6 кг/с, в процессе диффузии (0,03-0,3)10-6 кг/с. Погрешность не должна превышать ±5%. В зависимости от назначения газовой системы, в ней могут использоваться дозаторы различного типа. В применяемых установках для наращивания эпитаксиальных слоев кремния применяются дозаторы барбатажного типа (барбаторы). При создании диффузионных слоев наиболее широкое распространение получили дозаторы испарительного типа. Принцип их рабаты основан на испарении.

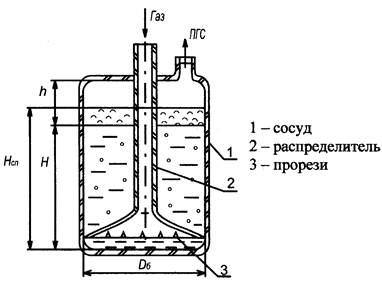

Газ - носитель - водород Ø барбатера ≥ 0,1÷ 0,12м прорези в распределителе газа

треугольного сечения в=(2-3) 10-3м,hr=(15...20) 10-3 м и шага в 3-5 раз превышающим

прорези δ=(3+5) в

Стабилизация концентрации отдельных компонентов ПГС может быть достигнута за счёт

охлаждения ПГС, выходящей из барбатера.

При достаточном охлаждении наступает конденсация паров реагентов, в этом случае

|

|

|

концентрация компонентов определяют температурой конденсации и может быть найдено

по зависимости давления насыщенного пара от температуры насыщения.

Такой способ стабилизации устраняет зависимость концентрации от уровня реагента и

расход газа-носителя в широких диапазонах их измерения Ø 100 мм при t°C=15°C

полное насьпцение водорода SiCl4 при газовых потоках 200л/ч достигается при барбата__

H2 через смесь в 50 мм.

П SiCl4= pSiCl4*VH2/(pΣ-pSiCl4)

VH2 - поток газа через испаритель

pSiCl4- равновесное давление паров SiCl4 при t°C испарителя

рΣ - общее давление

Недостаток - наличие тумана над поверхностью испарителя.

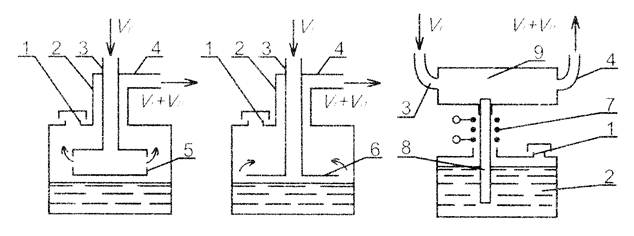

Схема дозатора с зеркальным

1 - отверстием для заливки диффузанта

2-сосуд

3 - трубка ввода газа носителя

4 - трубка вывода ПГС

5 - коллектор

6 - зонт

7 - нагреватель

8 - конвекционная трубка с коллектором распределения газоносителя через пористый стержень с капиллярно - пористой трубкой с диффузионным механизмом.

Для дозаторов с КДМ величина дозы зависит от формы и размера поверхности испарителя, расхода характера движения газоносителя. Это ограничивает их применение. В случае ДМ нагреватель позволяет регулировать парциальное давление испаряемого диффузанта в ПГС. Погрешность дозирования в наибольшей степени зависит от изменения температуры диффузанта.

Испарители дозирующего типа основаны на периодическом отборе и испарении определенного количества жидкости. Введение дозирующего вещества в струю газа-разбавителя, например, с помощью микрошприца, позволяет получать парогазовые смеси в широком диапазоне концентраций. К преимуществам подобных дозирующих систем относятся их сравнительная универсальность, широкий диапазон концентраций разнообразных веществ, малая зависимость от внешних условий; значительным недостатком является прерывистость действия.

|

|

|

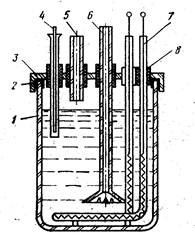

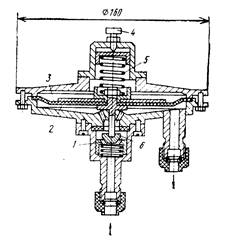

Большинство процессов окисления осуществляется в потоках водяного пара или увлажненных газов (аргона, кислорода). Наиболее стабильного увлажнения можно достигнуть в увлажнителе, показанном на рисунке ниже. Нагреватель 7 представляет собой нихромовую спираль, помещенную в кварцевую трубку, и погружен непосредственно в воду. Датчиком температуры является термометр сопротивления 4. Чехлом термометра служит тонкостенная никелевая

Схема увлажнителя:

1 — сосуд; 2 — уплотнение; 3 — крышка; 4 — термометр сопротивления; 5 — вывод парогазовой смеси; 6 — распределитель; 7 — нагреватель; 8 — уплотнение

трубка, на внешнюю поверхность которой нанесен напылением тонкий сплошной слой фторопласта. Точность регулировки температуры ±3°С, что соответствует поддержанию давления паров воды в пределах ±665 Па.

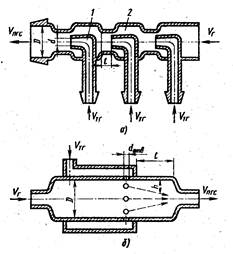

Смесители. Для смешения и гомогенизации парогазовой смеси широкое распространение получили струйные смесители. Схемы смесителей показаны на рисунках ниже а, б.

Схемы смесителей:

а — с соплами ввода примесей; б — с камерой ввода примесей; Vr — скорость газа-разбавителя; VTr — скорость подачи технологических газов; V„rc — скорость парогазовой смеси.

Смешение компонентов начинается в узких соплах 1 и заканчивается в камерах 2 смесителя. Для быстрого и тщательного перемешивания скорость Vr газа-разбавителя устанавливается в 2—3 раза выше скорости технологических газов. Для смешения потоков, имеющих малую кинетическую энергию, рекомендуется смеситель, схема которого изображена на рисунке выше б. Диаметр отверстий dOTB для струи и технологического газа выбирают из условий nd2отв ≤D2, где n — число отверстий для выхода технологического газа; D — диаметр камеры смешения, м.

Длину зоны смешения h выбирают из соотношения

h/(D/2) ≥ 0,3.

В некоторых технологических установках роль смесителя может выполнять часть реактора. Это определяется устройством ввода парогазовой смеси в реактор и конструкцией реактора.

Запорно-регулирующая аппаратура (арматура). Запорную арматуру устанавливают на входе каждого канала, а также на трубопроводах с часто отсоединяемой аппаратурой, например дозаторами. В качестве входной запорной арматуры лучше использовать краны с ручным управлением, имеющие большую надежность и минимальное время закрытия, что важно для работы со взрывоопасными и вредными веществами.

В автоматизированных системах для управления газовыми потоками применяют запорные клапаны с электрическими или пневматическими приводами, которые устанавливают на концах линий перед их входом в смеситель.

Регулирующую арматуру — вентили, натекатели устанавливают, какправило, после регуляторов давления. Для регулирования можноиспользовать и встроенную арматуру, например натекатели в ротаметрах. Если применены устройства автоматического регулирования расхода газов, то с целью повышения качества регулирования их исполнительные органы встраивают непосредственно переддатчиками расхода.

В газовых системах применяют разнообразные клапаны, вентили, дроссели, используемые для распределения газов по каналам. Эту аппаратуру в зависимости от газовых сред, в которых она применяется, подразделяют на две группы:

- аппаратура, устанавливаемая на трубопроводах технических и продувочных газов: обеспыленного воздуха, азота, аргона, водорода. Это обычно стандартная аппаратура из коррозионно-стойкой стали с уплотняющими элементами из кислотостойких резин, фторопласта и др.

- аппаратура, удовлетворяющая особым требованиям по герметичности и чистоте, устанавливаемая в линиях реакционных газов и чистого водорода, а также в линиях ПГС, содержащих пары жидких диффузантов.

Все металлические элементы этих конструкций выполнены из коррозионно-стойких сталей, а в аппаратуре, проводящей ПГС, — из фторопласта. В качестве материала для уплотнителей чаще всего используют резину марки ИРП-1225 в виде мембраны или седел. Конструкции выполнены с учетом необходимости продувки внутренних объемов, минимальных контактных поверхностей с ПГС, простоты очистки и сборки.

|

|

|

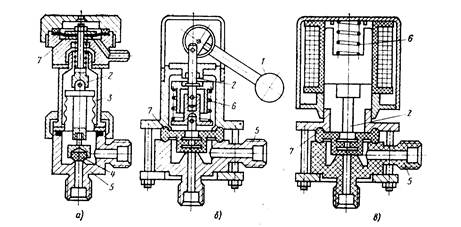

Типовые конструкции клапанов показаны на рисунке ниже.

Типовые конструкции клапанов:

а — с пневматическим управлением; б — с ручным управлением; в с электромагнитным управлением;

1 — рукоятка; 2 — шток; 3 — сильфон; 4 — седло; 5 -

корпус; 6 — пружина; 7 — мембрана

Качественное проведение процессов требует стабилизации параметров. Регулятор давления (рисунок ниже) обеспечивает поддержание заданного давления в канале или на входе в регулятор расхода за счет дросселирования потока газа. Чувствительный элемент регулятора давления — мембрана, воспринимающая усилия, развиваемые задатчиком и давлением газа. При изменении давления мембрана деформируется и перемещает дроссельный регулирующий орган, который изменяет поток газа в камеру регулятора.

2015-01-21

2015-01-21 1174

1174