Основные способы изготовления зубчатых колес можно разделить на две группы:

1) Копируется форма профиля инструмента или шаблона.

2)Метод обкатки инструмента относительно колеса.

К методу копирования относятся;

- Фрезерование – нарезание колес специальными дисковыми фрезами.

При нарезании фреза вращается вокруг собственной оси и перемещается вдоль оси заготовки. За каждый проход вырезается одна впадина. Затем заготовка поворачивается на один угловой шаг.

Так как с изменением числа зубьев изменяется диаметр основной окружности а следовательно форма профиля зубьев и впадин, то для каждого колеса необходимо иметь свою фрезу. На практике одной фрезой нарезают различные колеса, число зубьев которых укладывается в определенный диапазон. Например, фрезой рассчитанной для колеса с числом зубьев Z=30, нарезают колеса с Z=26-34. При этом зубья получаются не точно. Кроме того погрешности изготовления фрезы и ошибки при повороте заготовки, а так же низкая производительность данного метода приводят к тому, что данный метод изготовления зубчатых колес применяется крайне редко.

- Протягивание, холодная и горячая штамповка, прессование и литье под давлением также относятся к методу копирования.

Эти методы характеризуются высокой производительностью, но низкой точностью получаемых колес. Кроме того, для каждого сочетания модуля и числа зубьев необходимо иметь свою форму. Поэтому эти методы применяются для изготовления заготовок под чистовую обработку.

Наиболее распространенным и универсальным методом изготовления зубчатых колес является метод обкатки, при котором режущему инструменту и заготовки колеса сообщают такое же относительное движение, какое имели бы два зубчатых колеса (рейка) с такими же числами зубьев находящихся в зацеплении. Кроме того, инструмент совершает поступательное движение вдоль оси заготовки (Рабочее движение). В качестве рабочего инструмента применяется зубчатое колесо - долбяк, зубчатая рейка – гребенка или червячная фреза.

К преимуществам метода обкатки относятся:

- Высокая производительность, большая степень автоматизации, универсальность инструмента, возможность получения наивыгоднейшей формы зуба путем нарезания со смещением рабочего инструмента.

- Кроме того, одним и тем же инструментом можно нарезать колеса данного модуля с разным числом зубьев, причем как с внешним, так и с внутренним зацеплением.

Недостатками метода обкатки являются невозможность одновременного нарезания всех зубьев колеса. Профиль зуба является огибающей к последовательным положениям режущего инструмента и чем точнее должен быть профиль зуба, тем больше число таких положений (число резов) поэтому при необходимости получения точных профилей требуется дополнительная чистовая обработка.

К методам обкатки относится так же метод горячей накатки, который используется при изготовлении мелкомодульных колес не высокой точности. Инструмент в этом случае называется накатником. Зубья колеса выдавливаются в горячей заготовке при одновременном вращении заготовки и накатника. Волокна материала заготовки при этом не перерезываются, а изгибаются, что увеличивает прочность зубьев. Этот метод характеризуется высокой производительностью, прочностью и малыми отходами.

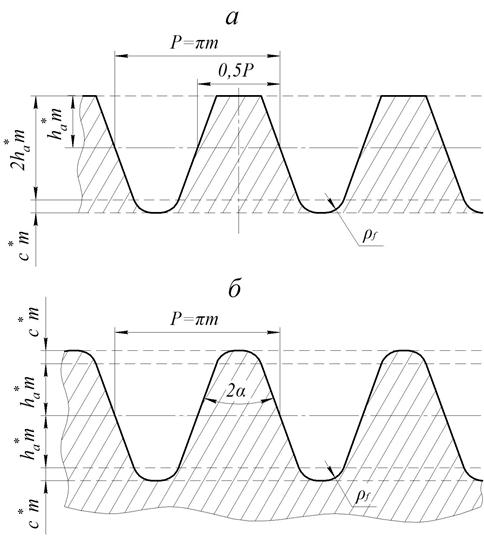

Процесс нарезания зубчатых профилей при применении метода обкатки уподобляется процессу зацепления. Такое зацепление режущего инструмента (производящего колеса) с обрабатываемым зубчатым колесом называется станочным зацеплением. Режущий инструмент профилируется на основе исходного контура. Для эвольвентных цилиндрических профилей исходный контур представляет собой равнобочную трапецию (Рис 5.10а).

Контур режущего инструмента (рейки) – исходный производящий контур отличается от исходного контура высотой головки зуба – наличием закругления кромки зуба у вершины, обеспечивающего стандартное значение осевого зазора -  (Рис 5.10б).

(Рис 5.10б).

Рис. 5.10

В станочном зацеплении рейка в своем движении по отношению к заготовке перекатывается без скольжения делительной прямой (или параллельной ей) по делительной окружности нарезаемого колеса. Следовательно, делительная окружность является центроидой в станочном зацеплении, а шаг и делительный модуль колеса равен шагу и модулю рейки. Скорость продольного перемещения рейки связана с угловой скоростью вращения заготовки (колеса) соотношением

.

.

2015-02-24

2015-02-24 1886

1886