В цилиндрических колесах с прямыми зубьями соприкосновение двух сопряженных профилей происходит по прямой линии, параллельной осям колес по всей длине зуба. Если при изготовлении зуба были допущены какие-либо погрешности (неточность профиля, непостоянство шага и т.д.), то эти погрешности могут значительно ухудшить условия работы зубчатой передачи, в частности, например, усиливать шум. Кроме того, как было показано выше, коэффициент перекрытия зубчатых колес с прямыми зубьями ограничен весьма узкими пределами ( ), вследствие чего вся нагрузка распределяется не более чем на две пары зубьев. Это приводит к тому, что применение прямозубых цилиндрических передач, даже при высокой точности изготовления, ограничивается окружными скоростями V<15m/c.

), вследствие чего вся нагрузка распределяется не более чем на две пары зубьев. Это приводит к тому, что применение прямозубых цилиндрических передач, даже при высокой точности изготовления, ограничивается окружными скоростями V<15m/c.

Для увеличения плавности работы зубчатой передачи, уменьшения габаритов, уменьшения влияния погрешности изготовления и увеличения коэффициента перекрытия применяют косозубые и шевронные передачи.

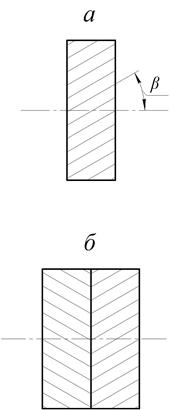

У косозубых и шевронных колес (Рис 5.15а,б) зубья наклонены под некоторым углом  к образующей делительного цилиндра, но оси колес являются при этом параллельными.

к образующей делительного цилиндра, но оси колес являются при этом параллельными.

|

|

|

Рис. 5.15

Нарезание косозубых колес может производиться прямозубой рейкой, как и при изготовлении прямозубых колес; наклон зуба получают поворотом инструмента относительно заготовки на угол  . При этом профиль косого зуба в нормальном к его оси сечении будет таким же, как и в прямозубом колесе.

. При этом профиль косого зуба в нормальном к его оси сечении будет таким же, как и в прямозубом колесе.

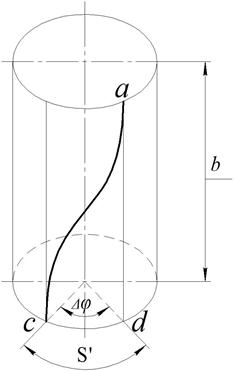

Рассмотрим сечение зубчатого колеса начальным цилиндром (Рис 5.16). Сечение зуба на поверхности этого цилиндра образует винтовую линию (ас), образующей с осью колеса угол  - угол скручивания. Дуга

- угол скручивания. Дуга  , соответствующая этому углу – дуга скручивания. Как видно из Рис 5.16, дуга скручивания определится как

, соответствующая этому углу – дуга скручивания. Как видно из Рис 5.16, дуга скручивания определится как

.

.

Рис. 5.16

В плоскости перпендикулярной оси колеса зацепление происходит так же как в прямозубом колесе, но в каждый момент времени в зацеплении участвуют различные точки профилей. Поэтому влияние погрешности изготовления колеса сказываются значительно меньше, чем для прямозубого зацепления. Полная дуга зацепления по сравнению с прямозубым колесом будет увеличена на величину дуги скручивания

,

,

Где  - дуга зацепления, соответствующая прямозубому колесу.

- дуга зацепления, соответствующая прямозубому колесу.

При одинаковом угловом шаге  коэффициент перекрытия будет

коэффициент перекрытия будет

(5.31)

(5.31)

Где  - коэффициент перекрытия прямозубого колеса с таким же угловым шагом. Как видно из формулы (5.31) коэффициент перекрытия косозубого колеса значительно больше, чем прямозубого и может достигать величины

- коэффициент перекрытия прямозубого колеса с таким же угловым шагом. Как видно из формулы (5.31) коэффициент перекрытия косозубого колеса значительно больше, чем прямозубого и может достигать величины  . Следовательно, нагрузка в косозубом колесе распределяется на большее число зубьев, что увеличивает плавность и бесшумность работы зацепления, а так же увеличивает допустимую окружную скорость и уменьшает нагрузку на зуб. Поэтому косозубые колеса широко применяются для высокоскоростных передач.

. Следовательно, нагрузка в косозубом колесе распределяется на большее число зубьев, что увеличивает плавность и бесшумность работы зацепления, а так же увеличивает допустимую окружную скорость и уменьшает нагрузку на зуб. Поэтому косозубые колеса широко применяются для высокоскоростных передач.

|

|

|

По аналогии с прямозубым, в косозубом колесе различают основной, начальный, делительный цилиндры. А так же цилиндры вершин и впадин.

Линия пересечения боковой поверхности зуба с поверхностью делительного цилиндра называется – делительной линией зуба. Угол между делительной линией зуба и образующей делительного цилиндра – делительный угол наклона зуба. На делительном цилиндре обычно различают два шага:

- делительный окружной шаг, измеряемый по дуге окружности в торцевом сечении в плоскости перпендикулярной оси колеса.

- делительный окружной шаг, измеряемый по дуге окружности в торцевом сечении в плоскости перпендикулярной оси колеса.

- делительный нормальный шаг, измеряемый перпендикулярно винтовой линии.

- делительный нормальный шаг, измеряемый перпендикулярно винтовой линии.

Иногда вводят осевой шаг -  , измеряемый в плоскости осевого сечения колеса.

, измеряемый в плоскости осевого сечения колеса.

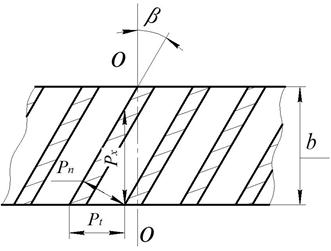

Если развернуть делительный цилиндр, как показано на Рис 5.17, то соотношение между этими величинами будут:

(5.32)

(5.32)

Соответственно вводят окружной модуль-  , нормальный модуль-

, нормальный модуль-  и осевой модуль -

и осевой модуль -  , соотношения между которыми определяться согласно формулам (5.32)

, соотношения между которыми определяться согласно формулам (5.32)

(5.33)

(5.33)

Так как нарезание зубьев косозубого колеса выполняется стандартной рейкой, установленной под углом  к оси заготовки, за стандартный обычно принимается нормальный модуль.

к оси заготовки, за стандартный обычно принимается нормальный модуль.

Рис. 5.17

Основные размеры косозубого колеса, нарезанные без смещения, определяются следующими выражениями:

1) Межосевое расстояние

(5.34)

(5.34)

2) Диаметр делительного цилиндра

(5.35)

(5.35)

3) Диаметр цилиндра вершин

(5.36)

(5.36)

4) Диаметр цилиндра впадин

(5.37)

(5.37)

5) Угол наклона винтовой линии на цилиндре диаметром

(5.38)

(5.38)

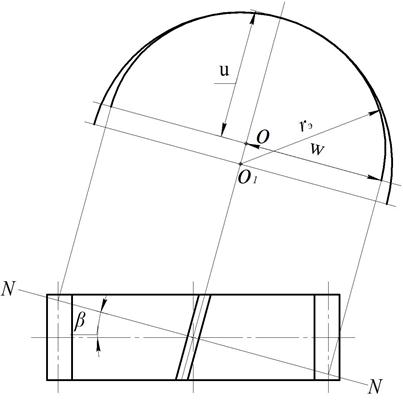

Косозубые цилиндрические колеса, изготовленные методом обкатки, имеют правильный эвольвентный профиль только в плоскости обкатки (в торцевом сечении). В нормальном сечении профиль отличается от эвольвентного. Однако при расчетах этим пренебрегают, считая, что нормальный профиль зуба косозубого колеса соответствует эвольвентному профилю некоторого условного эквивалентного прямозубого колеса. Радиус  делительной окружности эквивалентного колеса принимают равным наибольшему радиусу кривизны эллипса, образуемого сечением делительного цилиндра плоскостью NN перпендикулярной винтовой линии на делительном цилиндре (Рис 5.18).

делительной окружности эквивалентного колеса принимают равным наибольшему радиусу кривизны эллипса, образуемого сечением делительного цилиндра плоскостью NN перпендикулярной винтовой линии на делительном цилиндре (Рис 5.18).

Рис. 5.18

Полуоси эллипса, как видно из Рис 5.18, равны:

Тогда радиус эквивалентного прямозубого колеса будет

Число зубьев эквивалентного колеса  найдем, полагая что

найдем, полагая что

.

.

Так как диаметр делительной окружности равен

Число зубьев эквивалентного колеса будет

(5.39)

(5.39)

Таким образом, косозубое колесо при расчетах можно условно заменить прямозубым эквивалентным колесом с числом зубьев  .

.

Учитывая, что минимальное число зубьев для прямозубого колеса, нарезаемого без смещения, при отсутствии подрезания определяется формулой (5.20), аналогичная формула для косозубого колеса, с учетом (5.39) будет

(5.40)

(5.40)

Следовательно, минимальное число зубьев косозубого колеса может быть значительно меньше, чем для прямозубого, что позволяет уменьшить габариты передачи и увеличить прочность зубьев. Так при  ,

,  .

.

Недостатком косозубого зацепления по сравнению с прямозубым является появление осевых усилий, передающиеся на опоры колес.

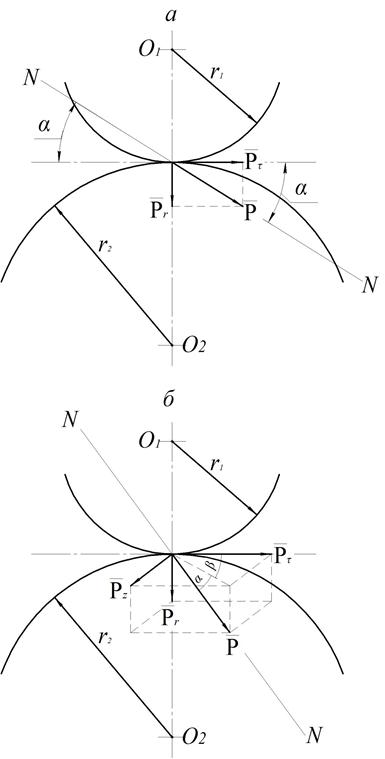

На Рис 5.19а показано распределение нагрузки в точке зацепления прямозубого колеса.

Усилие Р передается по линии зацепления NN и раскладывается на радиальную  и тангенциальную

и тангенциальную  составляющие, соотношение между которыми будет определяться углом зацепления

составляющие, соотношение между которыми будет определяться углом зацепления  .

.

(5.41)

(5.41)

Для косозубого колеса (Рис 5.19б) суммарное передаваемое усилие Р будет раскладываться на три составляющие: тангенциальную  , передающую крутящий момент, радиальную

, передающую крутящий момент, радиальную  и осевую

и осевую  составляющие, соотношения между которыми, как видно из Рис 5.19б, будет:

составляющие, соотношения между которыми, как видно из Рис 5.19б, будет:

|

|

|

(5.42)

(5.42)

Для компенсации осевых нагрузок на опоры косозубых колес применяют шевронные колеса, представляющие собой два косозубых колеса с противоположным направлением зубьев (Рис 5.15б).

Рис. 5.19

Планетарные механизмы

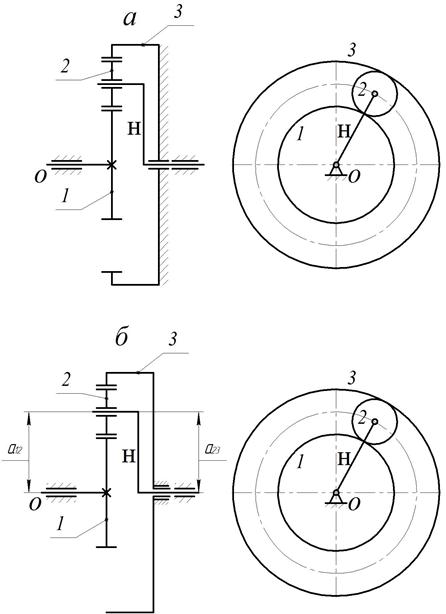

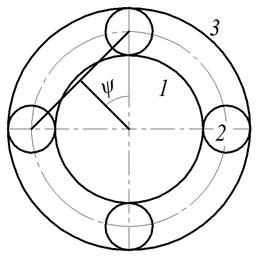

Планетарным механизмом называется зубчатый механизм имеющий колеса с движущимися геометрическими осями (планетарные или сателлиты) (Рис 20а,б).

Рис. 5.20

Подвижное звено, в котором помещены сателлиты, называется – водило. Вращающееся вокруг неподвижной оси колесо – центральное. Неподвижное центральное колесо – опорное. Как правило, планетарные механизмы являются соосными.

К планетарным механизмам относятся редукторы – обладающие одной степенью свободы и имеющие опорное колесо, и дифференциалы – механизмы, число степеней, свободы которых больше единицы и не имеющие опорного колеса.

Редуктор (Рис 5.20а) состоит из: 1- центрального колеса, Н – водила, 2 – сателлита (как правило, больше двух) и 3 – опорного колеса.

При вращении центрального колеса (1) сателлиты (2) поворачиваются относительно мгновенного центра вращения. Опорное колесо (3) неподвижно и заставляет вращаться водило (Н). Сателлиты совершают сложное движение (вращаются с угловой скоростью  вокруг собственной оси и с угловой скоростью

вокруг собственной оси и с угловой скоростью  вместе с водилом). Число степеней свободы редуктора, как следует из его кинематической схемы, равно единице, поэтому редуктор имеет постоянное передаточное отношение. Обычно в реальных механизмах имеется несколько симметрично расположенных сателлитов. Их вводят с целью уменьшения габаритов редуктора, снижения усилий в зацеплении, разгрузки подшипников центрального колеса и уравновешивания водила. При этом механизм имеет избыточные связи, т.е. является статически неопределимым. При кинематическом расчете учитывается только один сателлит.

вместе с водилом). Число степеней свободы редуктора, как следует из его кинематической схемы, равно единице, поэтому редуктор имеет постоянное передаточное отношение. Обычно в реальных механизмах имеется несколько симметрично расположенных сателлитов. Их вводят с целью уменьшения габаритов редуктора, снижения усилий в зацеплении, разгрузки подшипников центрального колеса и уравновешивания водила. При этом механизм имеет избыточные связи, т.е. является статически неопределимым. При кинематическом расчете учитывается только один сателлит.

Если освободить опорное колесо (3) и сообщить ему вращение, то все центральные колеса будут подвижными и механизм превращается в дифференциал (число степеней свободы =2). В зависимости от направления вращения наружных валов может происходить либо разложение вращения (одного ведущего на два ведомых) либо сложное движение. Ведущим считается такой вал, у которого направления скорости вращения и момента совпадают. Таким образом, любой планетарный редуктор можно превратить в дифференциал и наоборот (свойство обратимости планетарных механизмов). При этом каждому дифференциалу будут соответствовать два редуктора. Планетарные механизмы применяются либо для воспроизведения заданной траектории выходного звена (направляющие механизмы) либо(чаще всего) для изменения скоростей вращения.

|

|

|

Кинематическое исследование планетарных механизмов сводится к определению угловых скоростей звеньев и величины и знака передаточного отношения. Наибольшее распространение получил аналитический метод расчета – метод Виллиса. Согласно этому методу всем звеньям планетарного механизма сообщается дополнительное вращение с угловой скоростью равной по величине и противоположной по направлению угловой скорости водила. Вследствие этого планетарный механизм превращается в обычную передачу с неподвижными осями валов. Относительное движение звеньев при этом остается таким же. Применение метода Виллиса рассмотрим на примере дифференциала.

Задавая всем звеньям механизма угловую скорость =-  (останавливая водило) получим передаточное отношение от первого к третьему звену

(останавливая водило) получим передаточное отношение от первого к третьему звену

Откуда после несложных преобразований получим основное уравнение дифференциала

(5.43)

(5.43)

Если задать  , то дифференциал превращается в редуктор

, то дифференциал превращается в редуктор

или

Откуда передаточное отношение от звена (1) к водилу (H) будет

. (5.44)

. (5.44)

При остановленном водиле ( )

)

(5.45)

(5.45)

Тогда формула (5.44) будет

(5.46)

(5.46)

При остановленном колесе (1) ( ) из (5.43) получим

) из (5.43) получим

откуда передаточное отношение от третьего звена к водилу при остановленном первом звене будет

(5.47)

(5.47)

5.17 Подбор чисел зубьев планетарного механизма

При выборе чисел зубьев планетарного механизма необходимо учитывать условия соосности, сборки и соседства.

Условие соосности означает, что геометрические оси центральных колес должны совпадать с осью вращения водила и следовательно межосевые расстояния для каждой пары сопряженных колес (одно из которых центральное) должны быть одинаковыми. Так для дифференциала (Рис 5.20б)

Что при одинаковых модулях всех колес приводит к соотношению между числами зубьев

(5.48)

(5.48)

По условию сборки оси симметрии впадин всех сателлитов должны совпадать с осями симметрии зубьев центральных колес, находящихся в зацеплении с этими сателлитами. Для этого необходимо получить суммарное число зубьев центральных колес кратное числу сателлитов. Т.е.

, (5.49)

, (5.49)

Где  - число сателлитов,

- число сателлитов,

- -целое число.

- -целое число.

С целью получения возможно меньшего диаметра планетарного механизма необходимо принимать для наименьшего из колес минимально допустимое число зубьев. Задаваясь числом сателлитов  , выбирают число кратности

, выбирают число кратности  таким чтобы

таким чтобы  было целым числом.

было целым числом.

Из условия соседства окружности вершин зубьев смежных сателлитов, установленных в одной плоскости, не должны пересекаться. Для этого необходимо чтобы диаметры этих окружностей были меньше расстояния между центрами двух смежных сателлитов Рис 5.21.

Или для одинаковых модулей

(5.50)

(5.50)

Где  -половина центрального угла между осями сателлитов при их равномерном распределении. При

-половина центрального угла между осями сателлитов при их равномерном распределении. При  это условие выполняется всегда. При

это условие выполняется всегда. При  это условие накладывает ограничение на передаточное отношение.

это условие накладывает ограничение на передаточное отношение.

Рис. 5.21

2015-02-24

2015-02-24 3314

3314