В соответствии с существующими техническими условиями (ТУ) приемочные испытания новых и отремонтированных станков, а также их периодическая проверка включают в себя кроме прочих испытания на жесткость.

Для определения жесткости технологической системы СПИД чаще всего применяется два метода: статический и динамический или производственный. Сущность статического метода определения жесткости заключается в том, что узлы станка с помощью специального приспособления и динамометра нагружают силой, воспроизводящей направление действия силы резания и одновременно измеряют перемещение отдельных элементов узлов станка.

Производственный или динамический метод основан на принципе обработки заготовок с неравномерным припуском (переменной глубиной резания). Он применим к станкам различного типа и не требует специальных дорогостоящих устройств. Существует три разновидности этого метода: ступенчатого резания; обработки гладких заготовок; прямой и обратной подачи.

|

|

|

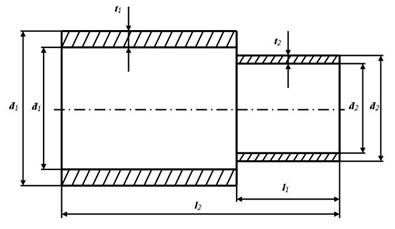

Сущность метода ступенчатого резания заключается в следующем. Имеется весьма жесткая заготовка, такая, что ее деформациями можно пренебречь по сравнению с деформациями станка. Обрабатывают два коротких участка заготовки с различной глубиной резания (t1 > t2) (рис. 4.2). При этом другие элементы режима резания (V, S) остаются неизменными.

После этого оба участка обрабатывают за один проход резца. Вследствие разных значений величин отжатия инструмента y1 и у2 на поверхности заготовки образуется уступ. Величина этого уступа тем больше, чем больше разница диаметров участков заготовки, учитываемая как ее погрешность, т.е.

. (4.2)

. (4.2)

Погрешность обработанной детали Δ у определится как разность отжатий по радиусу по результатам измерений диаметров d1 и d2 ступеней, полученных после обтачивания заготовки.

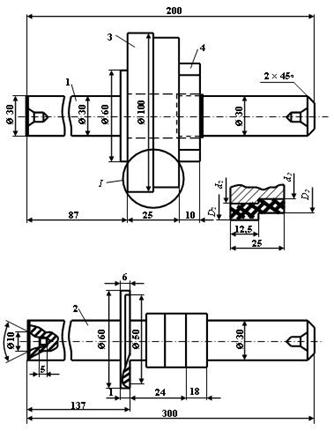

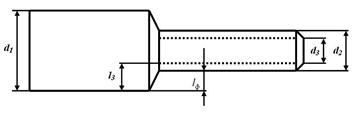

В производственных условиях чаще всего применяют метод, основанный на ступенчатом резании специальных оправок известной жесткости. Для проведения опытов необходимо иметь две оправки (рис. 4.3), жесткость которых известна и достигается при их изготовлении путем выдерживая требований по точности и качеству поверхностей. Обработка ступенчатых поверхностей оправок ведут на одних и тех же режимах резания.

При прочих равных условиях обработки образцов на двух оправках, с достаточной степенью точности, величины радиальных составляющих сил резания можно приравнять, т.е. Py1 = Рy2. В этом случае справедлива следующая пропорция

, (4.3)

, (4.3)

где Δ у1, Δ у2 - соответственно приращение величин упругого отжатая инструмента; J1, J2 - жесткость технологической системы при обработке разных оправок.

|

|

|

Учитывая то, что жесткость инструмента и приспособления при испытаниях остается неизменной, можно записать, что

(4.4)

(4.4)

где JС - жесткость станка; Jd1, Jd2 - жесткость оправок.

Используя выражение (4.3), получим

, откуда

, откуда  (4.5)

(4.5)

Таким образом, данный метод позволяет определить непосредственно жуткость станка. Для определения жесткости всей технологической системы СПИД в производственных условиях используется метод обработки гладких заготовок. Сущность метода заключается в следующем.

Поверхность закрепленной в патроне заготовки подвергают предварительной чистовой обработке и замеряют с точностью до 0,01 мм ее диаметр. Затем вплотную к поверхности подводят вершину резца и по лимбу станка устанавливают произвольную глубину резания t3 (рис. 4.4). Включив подачу, проводят обработку участка заготовки, после чего точным измерением находят величину упругого отжатия инструмента у.

Очевидно, что у = t3 – tФ, a t3 = 0,5(d1 – d3); tФ = 0,5(d1 – d2), тогда y = 0,5(d2 - d3), dB=d1 - 2tЗ.

где d1 - диаметр заготовки до обработки; d2 - диаметр заготовки после обработки; d3 – мнимый диаметр, который может быть получен при абсолютно жесткой системе.

Жесткость технологической системы определяется зависимостью

,

,

где СРу - коэффициент, зависящий от материала обрабатываемой заготовки и условий механической обработки; Sx - величина продольной подачи; НВ - твердость обрабатываемого материала по Бринеллю; х,п - показатели степени.

Рис. 4.4. Реализация метода обработки гладких заготовок

2015-02-24

2015-02-24 3966

3966