Переработка отходов (ФГ).

Табл. 6.1. Химический состав ФГ.

| Фосфатное сырье | Содержание, % на сухое вещество (ангидрит) | ||||||

| CaO | SO3 | P2O5 общий | P2O5 водн | R2O3 (редкозем) | F | Нерастворенный осадок | |

| Хибинсткий апатитовый концентрат | 3,9-4,0 | 56-57 | 1,0-1,2 | 0,5-0,6 | 0,5-0,6 | 0,3-0,4 | 0,7-0,8 |

ФГ – это многотоннажный отход, пригодный для переработки.

Из табл. 6.1. следует, что ФГ содержит:

· значительное количество соединений Ca и SO3 – это возможность использования отхода в производстве строительных вяжущих;

· фтор – микроэлемент – фармацевтика;

· R2O3 – лантаноиды – электронная техника.

Т.е. с технико-экономической точки зрения есть полная целесообразность переработки ФГ с получением (выделением) индивидуального продукта.

Рассмотрим процесс переработки ФГ с получением строительных вяжущих.

Целесообразность переработки обусловлена не только основной задачей – получение строительных вяжущих (прибыль π1), но и сокращением затрат на транспортирование ФГ, его складирование и плату за отчуждение земли (дополнительное землепользование).

Сокращение этих затрат создает дополнительную прибыль - ∆π2. Окончательно решение о создании производства переработки твердого отхода принимается в результате:

1) оценки технико-экономической эффективности, где в общем случае доход равен

∑π = (D – P) > 0, (6.1)

где ∑π – суммарная прибыль,

D – расход,

P – доход.

2) Оценки срока окупаемости вложенных затрат:

Tокуп = [Tокуп. допуск]

Tокуп - вложенные затраты (возврат займа, прибыль по годам, рентабельность). Проходной уровень рентабельности для крупного бизнеса – 5-10%, срок окупаемости – 2,5-3 года.

Переработка ФГ – это ХТП, отражается:

§ Структурная схема;

§ Функциональная схема;

§ Химическая схема;

§ Технологическая схема.

Структурная схема – рис 1.1.б)

Рис. 6.1. Функциональная схема.

Химическая схема:

CaSO4·2H2O →T° CaSO4·0,5H2O +1,5 H2O (6.2)

CaSO4·2H2O →T° CaSO4 + 2 H2O (6.3)

Эти реакции можно записать в виде:

aA → rR +c1C (6.4)

aA → pP + c2C (6.5)

Процесс превращения сульфита кальция (А) отражается сложной параллельной химической реакцией.

Для оценки эффективности (технологической) используют критерий степень превращения:

(6.6)

(6.6)

Пример 6.1.

В автоклав поступает 32 кмоль вещества А (nA,0), на выходе в реакционной смеси nA,f = 8 кмоль. На входе в автоклав продукты отсутствуют. Определить степень превращения ФГ (хА) и количество образовавшегося полугидрата nr,f -?

ССС:

Целевая реакция: ∆nA’ = ∆nR (6.7)

nA,0 – nA’ = - (nR,0 – nR,f) (6.8)

Побочная реакция: ∆nA” = ∆nR (6.9)

nA,0 – nA” = - (nR,0 – nR,f) (6.10)

∆nA = nR,f + nP,f

∆nA = nA,0 – nP,f = 32-8= 24 кмоль

nR,f = ∆nA - nP,f = 24-12= 12 кмоль

xA =

φ =

Проверка:

Лекция 7

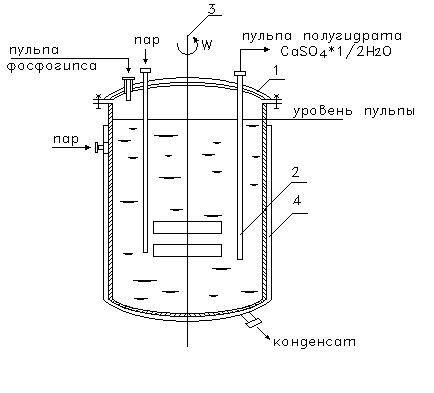

рис.7.1. Схема автоклава: (Л1,стр.235 р.4.15)

Пульпа ФГ карусельного фильтра 7 (р.4.1) разбавляется технологической водой и транспортируется в виде шлама на стадии переработки. Здесь шлам подготавливают и подают в блок химических превращений, в который входит реактор автоклав. В нём осуществляются химические реакции (6.2) и (6.3). Под влиянием разности плотностей и размеров кристаллов дигидрата СК (CuSO4*2H2O) и полугидрата СК (СаSO4*½H2O).

При перемешивании пульпы (скорость несколько оборотов в минуту) создаются условия, при которых кристаллы ФГ (CaSO4*2H2O) перемещаются из верхних слоёв пульпы в нижние слои за время, достаточное для достижения степени превращения 0.8 (Х2). Полугидрат СК (СаSO4*½H2O)-ЦП выводят из нижней части автоклава по трубе 4 методом вытеснения за счёт избыточного давления в аппарате.

1-корпус аппарата (металлический);

2-тепловая рубашка.

В тепловой рубашке конденсируется пар, ∆i =2400 кДж/кг.

Перемешивающее устройство - тихоходная мешалка (лопастная).

Производительность реактора.

Пр = nr,f, (кмоль/с) (7.1)

τ

Yr = Пр, (кмоль/м³*с) (7.2)

V

Интенсивность более информативный параметр с точки зрения технико-экономических соображений, чем производительность, т.к. интенсивность включает в себя не только расходные параметры, но и коэффициенты удельной материалоёмкости.

Расчёт (пример 6.2).

Из примера 6.1 использовать исходные данные для определения интенсивности и производительности.

Sпрям.оакс=S под кривой, т.е. сделаны допущения, что все частицы пребывают 0.3 часа.

V=20 м³ (габариты реакционной зоны)

Пр=12/0.3=40 кмоль/с

Y=40/20=2 кмоль/м³*с

Пути управления процесса.

↑ Пр, ↑ Yr, τ=V/v

если τ ↑→v ↓→Ха

если τ ↑→v ↓→Ха

ССА

↑ Ха = ∆h/na0 = nr,f/na0 ↑

если побочной реакцией пренебречь

↓Пр=↑Сr*v

для непрерывных процессов

при τ ↑ => Пр ↓

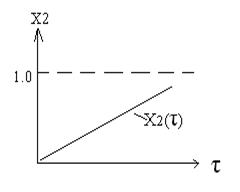

РИС

τ = ∆Са = Cr,f ↑

ω ωr,a↑

Основной путь увеличения Пр-это увеличение wr.

2015-02-27

2015-02-27 505

505