План:

1. Прижимы с механизированным приводы.

2. Основные элементы аппаратуры подготовки воздуха.

3. Разновидность клапанов.

Прижимы с механизированным приводом, несмотря на большую сложность и стоимость, имеют следующие преимущества по сравнению с ручными: создание значительно больших прижимных усилии; быстрота действия; освобождение рабочего от тяжелого ручного труда и повышение культуры производства; возможность дистанционного управления; возможность расположения прижимов в труднодоступных местах; возможность одновременного включения нескольких прижимов.

Механизированные прижимы делятся по роду привода на пневматические, гидравлические, пневмогидравлические, электромагнитные, с постоянными магнитами.

Механизированные прижимы делятся по роду привода на пневматические, гидравлические, пневмогидравлические, электромагнитные, с постоянными магнитами.

Наиболее распространены прижимы с пневматическим приводом, имеющие следующие преимущества: доступность благодаря наличию на заводах сети сжатого воздуха, сравнительная простота конструкции, надежность и работе, удобство управления.

|

|

|

Недостатки пневмопривода: трудность регулирования скорости хода прижима (рывки) и требование хорошей очистки воздуха от влаги во избежание коррозии цилиндров. Кроме того, усилия, создаваемые пневмоприжимами, ограничены величиной порядка 2000—3000 кгс (20—30 кН).

Сжатый воздух на заводах вырабатывается на компрессорных установках (рис. 37). При движении поршня 2 вниз (рис. 37, а) открывается всасывающий клапан 3 ив цилиндр 1 поступает воздух из атмосферы: при движении поршня вверх (рис. 37, б) всасывающий клапан закрывается, вошедший воздух сжимается поршнем и через напорный клапан 4 поступает в воздухосборник (ресивер) — резервуар для хранения сжатого воздуха, соединенный воздухопроводом с пневматическим оборудованием. Е заводских воздушных сетях обычно поддерживается давление 5 кгс/см2 (0,5 МПа). И последнее время на отдельных предприятиях используется давление воздуха до 10 кгс/см2 (1 МПа). Это расширяет возможности применения пневмопривода благодаря увеличению развиваемых усилий и уменьшению размеров приводных узлов. Широкое применение воздуха повышенного давления ограничено необходимостью установки специальных компрессоров и пневмосетей, использования специальной аппаратуры, а также шлангов повышенного давления.

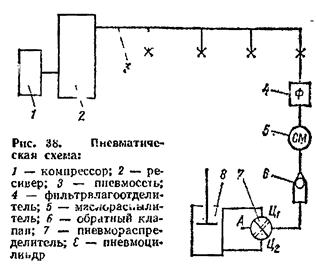

Для нормальной работы пневмопривод оснащен аппаратурой для подготовки воздуха, регулирующей и направляющей (распределительной).

Основными элементами аппаратуры подготовки воздуха являются фильтры-влагоотделители. Их установка необходима в приводах с пневмоцилиндрами и желательна при применении всех других пневмоприводов. Фильтры - влагоотделители предназначены для очистки воздуха от содержащейся в нем влаги, частиц выли и грязи.

|

|

|

Для смазки трущихся поверхностей в устройствах с поршневыми пневмоцилиндрами применяют маслораспылители, которые периодически заливают отфильтрованным маслом (обычно индустриальным 20). При прохождении воздушного потока через маслораспылитель масло распыляется в сжатом воздухе. Для мембранных пневмоцилиндров и пневмошлангов маслораспылители не устанавливают.

К регулирующей аппаратуре относятся обратные клапаны, редукционные клапаны, дроссели и другие аппараты.

Обратный клапан служит для пропускания воздуха только в одном направлении и перекрытия его в обратном. Установка обратных клапанов в сборочных приспособлениях необходима в случаях, если падение давления воздуха в сети может вызвать ослабление и отвод прижима от изделия, т. е. при отсутствии в прижиме самотормозящих элементов, предотвращающих раскрепление изделия. Необходимо помнить, что часто (например, в поворотных приспособлениях) это может служить причиной несчастного случая или аварии. Обратный клапан при внезапном падении давления воздуха в сети перекрывает поток воздуха в обратном направлении (от прижима) и в течение нескольких минут удерживает давление в приводе прижима.

Редукционные клапаны (регуляторы давления) предназначены для понижения давления сжатого воздуха и автоматического поддержания его на заданном уровне. В сборочных приспособлениях редукционные клапаны используют г случаях, если требуется обеспечить постоянное усилие прижима независимо от колебания давления в цеховой воздушной сети, а также при необходимости снижения давления воздуха по сравнению с давлением в этой сети.

При этом необходимо учесть, что давление в сети обычно составляет 4—5 кгс/см2 (0,4—0,5 МПа), но часто колеблется от 3 до 6 кгс/см2 (0,3—0,6 МПа). Поэтому усилия прижимов следует рассчитывать исходя из давления не более 4 кгс/см2 (0,4 МПа). Если повышение давления не вызывает поломки механизма или деформации изделия, устанавливать редукционный клапан необязательно.

Дроссель (регулятор скорости) предназначен для регулирования расхода воздуха, что обеспечивает плавный ход прижима. И сборочных приспособлениях обычно требуется замедленный ход только в одном направлении (прямей ход при прижатии). При обратном ходе не требуется уменьшения скорости. Для этого применяют дроссели с обратным клапаном, регулирующие расход воздуха в одном направлении и обеспечивающие свободой проход воздуха в обратном направлении. Скорость воздуха регулируется изменением сечения щелк в дросселе, через которую проходит воздушный поток.

Направляющая (распределительная) пневмоаппаратура состоит из крановых, золотниковых,клапанных пневмораспределителей и аппаратов, изменяющих направление воздушного потока и распределяющих его между элементами пневмосистемы. Кроме простых пневмо-распределителей (двух- и четырехходовых кранов), применяют пневмораспредели-тели, обеспечивающие включение различных приводов в определенном порядке, а также пневмораспределители, обеспечивающие различные блокировки в пневматических схемах, т. е. включающие привод только при определенных условиях. Это значительно расширяет возможности и диапазон применения пневмоприводов.

Направляющая (распределительная) пневмоаппаратура состоит из крановых, золотниковых,клапанных пневмораспределителей и аппаратов, изменяющих направление воздушного потока и распределяющих его между элементами пневмосистемы. Кроме простых пневмо-распределителей (двух- и четырехходовых кранов), применяют пневмораспредели-тели, обеспечивающие включение различных приводов в определенном порядке, а также пневмораспределители, обеспечивающие различные блокировки в пневматических схемах, т. е. включающие привод только при определенных условиях. Это значительно расширяет возможности и диапазон применения пневмоприводов.

Кроме ручного управления, в пневмоприводах используют электрическое управление, которое легко автоматизируется. При этом вместо ручных пневмораспределителей применяют электропневматические, переключаемые с помощью электромагнитов. На рис.38 показан пример расположения пневмоаппаратуры на пневматической схеме.

|

|

|

Основной частью пневматического привода является силовой элемент (пневматический двигатель). В качестве силового узла применяют е основном поршневые и мембранные пневмоцилиндры (одностороннего или двустороннего действия), а также воздушные рукава — пневмошланги.

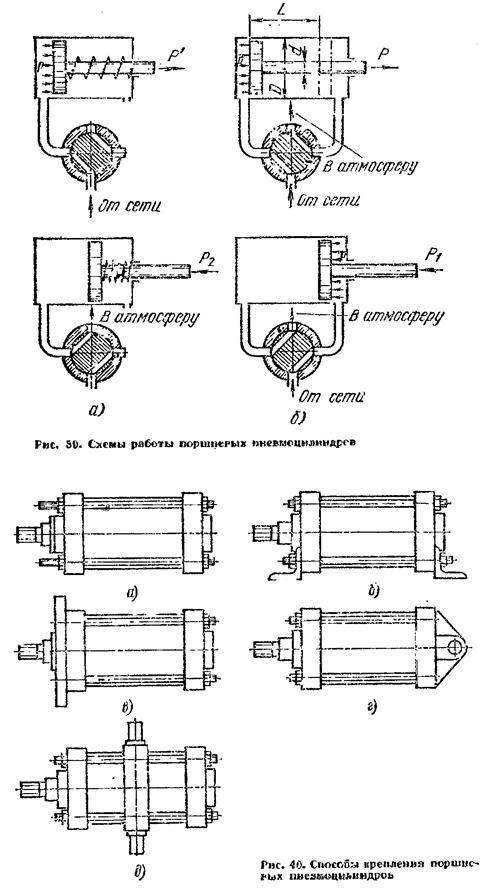

В поршневых пневмоцилиндрах одностороннего действия (рис. 39, а) сжатый воздух перемещает поршень только в одну сторону; обратный ход обеспечивается возвратной пружиной. В этих пневмоцилиндрах требуется одностороннее уплотнение поршня и не требуется уплотнение штока. Их недостаток — необходимость расходования части усилия при рабочем ходе на сжатие возвратной пружины. Такие пневмоцилиндры можно применять в прижимах, где требуется короткий ход поршня, а обратный ход не требует больших усилий, например, при отсутствии самотормозящих элементов.

При ходе поршня более 30 - 40 мм ухудшается работа возвратной пружины и увеличивается ее сопротивление. При наличии самотормозящих элементов усилие пружины, необходимое для возврата механизма в исходное положение, значительно возрастает; в результате почти все усилие при рабочем ходе будет затрачиваться на сжатие пружины.

В пневмоцилиндрах двустороннего действия поршень перемещается сжатым воздухом в обе стороны (рис. 39, б). По конструкции крепления к корпусу приспособления различают поршневые цилиндры с креплением на удлиненных стяжках (рис. 40, а), на лапах (рис. 40, б), на переднем или заднем фланце (рис, 40, в), на проушине (рис 40, г), на цапфах (рис. 40, д). На рис. 41 показано устройство цилиндра с креплением на поршне. Поршень 3 выполнен из двух половин для облегчения установки манжет 4. В цилиндрах с внутренним диаметром D больше 100 мм поршни изготовляют цельными. Для уплотнения неподвижных соединений между крышками 1 и гильзой 5 пневмоцилиндра, а также между штоком 6 и поршнем используют круглые резиновые кольца 2 и 11. Воздух в обе полости цилиндра подводится через отверстия ь крышках. Для уплотнения штока в передней крышке установлена резиновая манжета воротникового типа 8, прижимаемая крышкой 9. Для уменьшения трения и предотвращения задиров на штоке в переднюю крышку запрессовывают бронзовую втулку 7. Крышку 1 соединяют с гильзой длинными стяжками 10.

В пневмоцилиндрах двустороннего действия поршень перемещается сжатым воздухом в обе стороны (рис. 39, б). По конструкции крепления к корпусу приспособления различают поршневые цилиндры с креплением на удлиненных стяжках (рис. 40, а), на лапах (рис. 40, б), на переднем или заднем фланце (рис, 40, в), на проушине (рис 40, г), на цапфах (рис. 40, д). На рис. 41 показано устройство цилиндра с креплением на поршне. Поршень 3 выполнен из двух половин для облегчения установки манжет 4. В цилиндрах с внутренним диаметром D больше 100 мм поршни изготовляют цельными. Для уплотнения неподвижных соединений между крышками 1 и гильзой 5 пневмоцилиндра, а также между штоком 6 и поршнем используют круглые резиновые кольца 2 и 11. Воздух в обе полости цилиндра подводится через отверстия ь крышках. Для уплотнения штока в передней крышке установлена резиновая манжета воротникового типа 8, прижимаемая крышкой 9. Для уменьшения трения и предотвращения задиров на штоке в переднюю крышку запрессовывают бронзовую втулку 7. Крышку 1 соединяют с гильзой длинными стяжками 10.

|

|

|

Манжеты уплотняют пневмоцилиндр за счет сжатого воздуха, распирающего кромки и прижимающего их к гильзе пневмоцилиндра и к поршню.

Основные размеры пневмоцилиндров — внутренний диаметр D и ход поршня L (см. рис. 39). Диаметр D определяется необходимым усилием. Для пневмоцилиндра двустороннего действия усилие на штоке Р* в кгc и диаметр D в см находятся в следующей зависимости (при выталкивании поршня из пневмоцилиндра):

где р — давление воздуха в пневмоцилиндре, кгс/см2; F — площадь поршня (со стороны, противоположной штоку), см2; η – коэффициент полезного действия.

При втягивании поршня (пуск воздуха в штоковую полость пневмоцилиндра) усилие на штоке определяется формулой

где F1 — площадь поршня со стороны штока, см2; d – диаметр штока, см.

Для ориентировочного расчета пневмоприводов принимают р = 4кгс/см2 (0,4 МПа); η = 0,8.

В результате получаем упрощенные формулы: для толкающего движения штока.

где Р2 — сопротивление пружины в сжатом состоянии, кгс.

Величина Р2 зависит от размеров пружины, подбираемой таким образом, чтобы на всем протяжении обратного хода пружина преодолевала сопротивление трения манжет и штока. Для приспособлений применяют пневмоцилиндры с D = 50 – 320 мм. Усилие на штоке составляет Р = 60 – 3000 кгс (0,6 – 30 кН).

Мембранный пневмоцилиндр (диафрагменная камера) представляет собой замкнутую полость, разделенную эластичной перегородкой – мембраной (диафрагмой) на две части. Мембранные пневмоцилиндры имеют ряд преимуществ перед поршневыми. Они проще в изготовлении, дешевле, долговечнее, так как диафрагма работает дольше, чем уплотнения; отсутствуют утечки воздуха, так как обе полости цилиндра не соединяются между собой; в них может быть использован сжатый воздух более влажный и загрязненный, так как он не соприкасается с трущимися частями. Недостатком мембранных пневмоцилиндров является малый ход штока, обычно составляющий 30—40 мм.

Мембранный пневмоцилиндр (диафрагменная камера) представляет собой замкнутую полость, разделенную эластичной перегородкой – мембраной (диафрагмой) на две части. Мембранные пневмоцилиндры имеют ряд преимуществ перед поршневыми. Они проще в изготовлении, дешевле, долговечнее, так как диафрагма работает дольше, чем уплотнения; отсутствуют утечки воздуха, так как обе полости цилиндра не соединяются между собой; в них может быть использован сжатый воздух более влажный и загрязненный, так как он не соприкасается с трущимися частями. Недостатком мембранных пневмоцилиндров является малый ход штока, обычно составляющий 30—40 мм.

Эти цилиндры могут быть одностороннего и двустороннего действия. На рис. 42 изображен мембранный пневмоцилиндр одностороннего действия с возвратной пружиной. Усилие Р на штоке подсчитывают по формуле

где D — внутренний диаметр мембраны, см; d — диаметр опорной шайбы, см;

р – давление воздуха, кгс/см2; η — КПД, обычно η = 0,75 – 0,85; Р2 – сопротивление пружины.

Основные параметры мембранных пневмоцилиндров (диаметр и ход штока) выбирают по ГОСТ 9887—70.

Рассмотрим примеры применения пневмоцилиндров в качестве привода зажимных элементов.

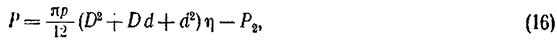

На рис. 43 показаны различные схемы рычажных прижимов с пневматическим приводом, где усилие цилиндра Р направлено к прижимному усилию под углом, близким к 90°, и передается через промежуточный распорный рычаг, расположенный под углом α = 5 – 10° к направлению прижимного усилия (распорные системы).

На рис. 43, а показан однорычажный прижим с дополнительным (горизонтальным) рычагом, на рис. 43, б — двухрычажный односторонний прижим с таким же дополнительным рычагом, на рис. 43, в — двухрычажный двусторонний зажим.

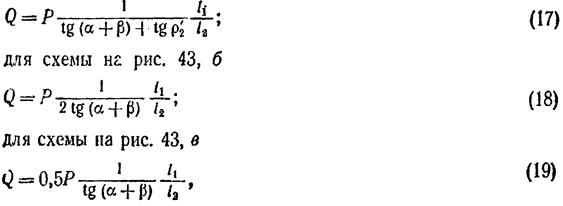

Прижимное усилие Q рассчитывают по формулам: для схемы на рис. 43, а

где Р — усилие цилиндра; α — угол наклона рычага; β — дополнительный угол наклона, с помощью которого учитываются потери на трение в шарнирах;

d — диаметр шарнира; L — расстояние между отверстиями рычага; f — коэффициент трения в шарнире; р’2 — приведенный коэффициент трения, учитывающий потери на трение ролика;

р2 — коэффициент трения скольжения на оси ролика; D — наружный диаметр ролика; l1, l2 — плечи дополнительного рычага.

Как видно из формул (17) — (19), при одинаковом усилии цилиндра двухрычажный прижим развивает меньшие прижимные усилия, чем однорычажный. Так при, а ≈ 5? однорычажный прижим развивает прижимные усилия Q = (5 – 6) P (без учета дополнительного рычага), а двухрычажный — Q = (3 – 4) P. Прижим должен быть сконструирован таким образом, чтобы при любом изменении толщины прижимаемой детали (в пределах допусков) угол был больше нуля, т. е. чтобы промежуточный рычаг не занял вертикальное положение (не перешел через мертвую точку), так как это вызовет уменьшение прижимного усилия и ослабление прижатия. Величина возможного перемещения прижима от начала прижатия до вертикального положения распорного рычага называется запасом хода. Преимущество двух рычажных прижимов — в большем запасе хода.

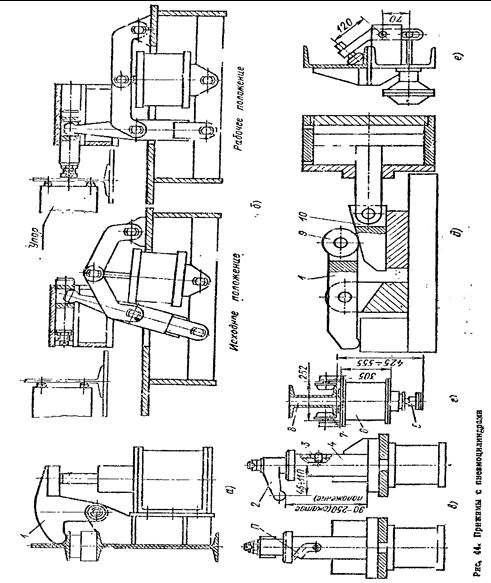

На рис. 44 показаны различные прижимы с пневмоцилиндрами. На рис. 44, а показан прижим с пневмоцилиндром одностороннего действия. Прижимной рычаг 1 отходит от изделия под собственным весом. На рис. 44, б в двух положениях показан прижим с распорной двухрычажной системой; прижимное усилие достигает 3000 кгс (30 кН).

Часто пневмоцилиндры применяют в байонетных прижимах (рис. 44. в). При обратном ходе поршня штырь 3, закрепленный на штоке, скользит по прорези П на втулке 4 и шток вместе с прихватом 2 поворачивается, обеспечивая свободный съем изделия. В сборочных устройствах применяют и передвижные пневмоприжимы (рис. 44, г). Конструкция прижима проста: нажимная пята 5 закреплена непосредственно на штоке цилиндра 6. К верхней крышке цилиндра прикреплены колеса 7. передвигающиеся по балке 8. На рис. 44, д изображен пневмоприжим с клином 10, дополнительным рычагом / и роликом 9. Прижимы на рис. 44. о—6 — е поршневыми пневмоцилиндрами. На рис. 44, е показан откидной прижим с мембранным пневмоцилиндром и самоустанавливающейся нажимной пятой, обеспечивающей прижатие детали (швеллера) одновременно в двух направлениях — по горизонтали и вертикали.

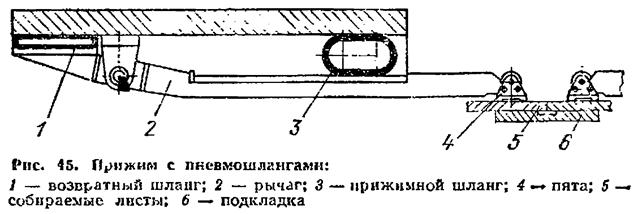

Пневмошланги в качестве силового элемента применяют при большом числе прижимов, расположенных на одной прямой и требующих одновременного включения В качестве шлангов обычно используют прорезиненные пожарные рукава. Преимущество таких прижимов — простота устройства, отсутствие трущихся частей в силовом узле привода, значительное упрощение пневморазводки, так как подвод воздуха к каждому прижиму заменен подводом к одному шлангу. Возврат прижима может осуществляться возвратным шлангом или пружиной. Шланги должны быть уложены в коробы и надежно защищены от грязи и сварочных брызг (рис. 45).

Литература:

Базовая:

1. А.Д. Гитлевич, Механизация и автоматизация сварочного производства, М., Машиностроение, 1979г. – стр.290.

Вспомогательная:

2. С.А. Куркин, Сварные конструкции, М., Высшая школа, 1991г. – стр.398;

2015-02-04

2015-02-04 3746

3746