Текстолит, обладая явными преимуществами перед бронзой и деревом, имеет и существенные недостатки: он дорог. Изготовление 1 кг текстолита обходится в 22—23 руб. Поэтому в СССР и за границей широко проводились научные изыскания в области выбора более дешевых и менее дефицитных материалов для подшипников прокатных станов, в результате чего были получены новые материалы — лигностон и лигнофоль.

Лигностон является пластифицированной древесиной или, как его называют [142],— каменным деревом, а лигнофоль состоит из древесных пластин и носит название бакелизированной фанеры.

Лигностон и лигнофоль впервые применяются для подшипников, прокатных станов и поэтому представляют большой интерес с точки зрения их физических и механических свойств, конструкции, производства, охлаждения и смазки, освоения в эксплуатации, экономических преимуществ и пр.

По данным Центрального научно-исследовательского лесохимического института, разработавшего методику пластификации древесины, исследовательских работ инж. Матвеева по нахождению способа производства лигностона, полупромышленных опытов по производству лигностона на заводе «ЛОДОЗ» (Ликинский опытный завод облагораживания древесины) и работ по освоению подшипников, проведенных на заводе «Красный гвоздильщик» бригадой инженеров (В. И. Семенова, Я. С. Галлай, К. П. Колчин, И. В. Успенский и Д. П. Курбатов) 142], [143], [144], приводим ниже краткое описание наиболее характерных особенностей вновь примененных материалов для подшипников прокатных станов, их производства и первых опытов по освоению.

а) Производство лигностона и лигнофоля начато в СССР лишь в 1937 г. Материалом для первого служит преимущественно береза, для второго — сосна, хотя может быть использована тоже береза.

Для получения лигностона завод «ЛОДОЗ» применяет березовые бруски размером 35—40  100

100  400 мм и 40—80

400 мм и 40—80  1000

1000  1200 мм, которые, пройдя естественную (в течение 6 мес.) или искусственную (в течение 20—50 сут. при температуре в 40—60°) сушку, имеют влажность древесины лишь в 12—14%.

1200 мм, которые, пройдя естественную (в течение 6 мес.) или искусственную (в течение 20—50 сут. при температуре в 40—60°) сушку, имеют влажность древесины лишь в 12—14%.

После сушки производится пропитка 20%-ным раствором глюкозы в течение трех часов при температуре 80—90° и давлении в 6 ат, затем предварительная прессовка поперек волокон с обжатием в 10—15% под давлением в 50—80 кг/см  и, наконец, последняя операция, состоящая в чередующихся нагревах в электропечи (первый при температуре 80—100°, второй—140—160°) с прессовкой под давлением в 350 кг/см

и, наконец, последняя операция, состоящая в чередующихся нагревах в электропечи (первый при температуре 80—100°, второй—140—160°) с прессовкой под давлением в 350 кг/см  и обжатием в 50% под давлением в 80—100 кг/см

и обжатием в 50% под давлением в 80—100 кг/см  при помощи плит, нагретых до 165°. Медленное охлаждение производится до 30°.

при помощи плит, нагретых до 165°. Медленное охлаждение производится до 30°.

б) Физические и механические свойства лигностона и лингфоля приведены в табл. 42 [168].

Как видно из табл. 42, временное сопротивление сжатию и твердость у лигностона (лучших его сортов) и лигнофоля не ниже, чем у текстолита.

Ударная вязкость у лигностона значительно меньше, чем у текстолита (лигностон очень хрупок), тогда как у лигнофоля (при перекрестном расположении слоев) она несколько выше.

Упругое сжатие меньше всего влияет на бронзу и лигнофоль текстолит пружинит сильнее, лигностон еще более сильно, в особенности поперек волокон.

Коэффициент трения находится в большой зависимости от скорости, удельного давления на подшипники, состояния поверхности шейки и смазки. При малых нагрузках последний для текстолита, лигностона и лигнофоля немного меньше, чем для баббита (0,05); при увеличенных нагрузках до 75—150 кг/см  он уменьшается до своего минимального значения (0,002—0,005), что почти аналогично роликовым подшипникам.

он уменьшается до своего минимального значения (0,002—0,005), что почти аналогично роликовым подшипникам.

Из тепловых свойств (коэффициент линейного расширения, теплоемкость, теплопроводность, теплостойкость) наибольшее значение для подшипникового материала имеет теплостойкость, которая для бронзы равна 400° (выше этой температуры бронзы сильно намазываются на шейку, разрушая подшипник), для текстолита и лигнофоля 140—150° (наступает обугливание), для лигностона—100° (происходит разбухание поперек волокон, достигающее, около 6% по толщине).

Поглощение влаги, облегчающее пусковой момент у лигностона, значительно выше, чем у текстолита.

Удельный вес лигностона ниже, а лигнофоля одинаков с текстолитом.

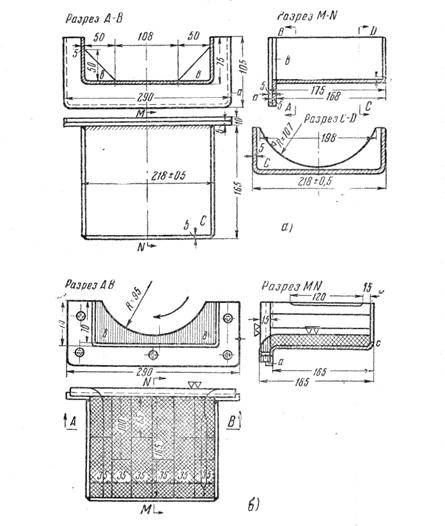

в) Конструкции лигностоновых и лигнофолевых подшипников благодаря их новизне еще не получили своего четкого оформления. Для лигностона ввиду его пониженного, сопротивления сжатию по сравнению с текстолитом нужна конструкция, противодействующая выпучиванию материала. Такой конструкцией является кассетный или наборный вкладыш, состоящий из кассеты (фиг. 246, а), изготовленной из швеллера с приваренным к ней четырехугольным фланцем и уголками. Впоследствии фланцы стали изготовлять из листового текстолита (фиг. 246, б).

г) Охлаждение и смазка лигностоновых и лигнофолевых подшипников в основном такие же, как у текстолитовых.

Количество воды, потребное для охлаждения лигностоновых подшипников, ориентировочно (ввиду отсутствия опытных данных) считают равным 0,15 л/мин на 1 см  рабочей площади подшипника, отсюда на рабочих линиях станов завода «Красный гвоздильщик» расход воды примерно считают: на проволочной-—6, обручной — 9, средней-13,5 и, наконец, обжимной — 20 м

рабочей площади подшипника, отсюда на рабочих линиях станов завода «Красный гвоздильщик» расход воды примерно считают: на проволочной-—6, обручной — 9, средней-13,5 и, наконец, обжимной — 20 м  /час на одну клеть, причем при повышенной нагрузке и в жаркое летнее время это количество увеличивается, зимой — уменьшается.

/час на одну клеть, причем при повышенной нагрузке и в жаркое летнее время это количество увеличивается, зимой — уменьшается.

Для предотвращения ржавления шеек перед остановками и при перевалках применяют смазку шеек тавотом, причем пусковой момент не смазанных шеек у лигностона меньше, чем у текстолита.

Вода для охлаждения шеек, как указывалось ранее, подается с двух сторон, причем с одной стороны предусмотрена смазка водой, с другой — смывание окалины и охлаждение шейки.

Фиг. 246. Лигностоновые подшипники: а — кассетный подшипник; б—подшипник с фланцами из листового лигностона

Т а б л и ц а 42

2015-02-14

2015-02-14 2561

2561