Несмотря на то, что мысль о бесслитковой прокатке была высказана еще Бессемером [29], сконструировавшим первый стан (1857 г.), \совершенствованный впоследствии Нордтоном и Ходчсоном (1889 г.), промышленное освоение этого процесса впервые осуществлено в 1935 г. на стане фирмы Хазелет (США).

На ряде американских заводов, кроме бесслитковой прокатки цветных металлов (алюминия, латуни, меди и т. д.), в последнее время ведется большая работа по промышленному освоению бесслитковой прокатки стали [30].

Заманчивость идеи и явные преимущества способа бесслитковой прокатки сказались в появлении большого количества патентов, зарегистрированных в отдельных странах на различного типа станы бесслитковой прокатки, частично освоенные уже промышленностью.

Эти установки можно разделить: 1) по назначению (выпускающие готовую продукцию, выпускающие полуфабрикат); 2) по сущности процесса (литье, прокатка с обжатием); 3) по принципу работы (прокатка на валках, конвейерных лентах, ступенчатая); 4) по устройству и конструктивным особенностям основных агрегатов (устройство клетей, положение и количество валков, наличие вспомогательных приспособлений).

К группе установок, выпускающих готовую продукцию, следует отнести установки Хазелет и Эльдред; к группе установок, выпускающих полуфабрикат, — установку Юнгганс [32].

Способ Хазелет (фиг. 55, а) заключается в следующем: из электрической печи металл в жидком состоянии поступает по жолобу в распределитель, затем на рабочие валки (один из них имеет бурты), обильно охлаждаемые водой.

Несмотря на трудности, связанные с затвердеванием металла на фланцах валков (трудности охлаждения), с сегрегацией сплавов и с окислением металла, по способу Хазелет в США получают в промышленном масштабе полосовой алюминий, свинец, медь, латунь, штрипсы из стали с весьма чистой кромкой; опробована даже прокатка медных труб длиной до 7000 мм при толщине стенки до 10 мм. Однако но утверждению Е. К. Моот [32] многие американские фирмы, в том числе и фирма Сковиль, прекратили опыты бесслитковой прокатки по способу Хазелет.

Способ Эльдреда опробован в США фирмами Сковиль, Бриджпор Брасс и др. Эти фирмы дали положительные отзывы относительно качества прокатанных бесслитковым способом медных прутков; прутки получались свободными от газов и кислородных включений.

На фиг. 55, б показана печь для плавки жидкого металла, имеющая в поддоне специальные формообразующие камеры. Ниже этих камер расположены камеры, протяжки и охлаждения, в которых с определенной скоростью циркулирует вода; дальнейшее охлаждение осуществляется водяными брызгалами, после чего отвердевший металл поступает на валки.

К бесслитковой прокатке следует также отнести прокатку по методу Коолхаса, запатентованному в Англии, но еще не освоенному промышленностью. По этому методу металл при помощи качающегося ковша с направляющим жолобом заливается в кольцеобразный жолоб горизонтального стола (фиг. 55, в), вращающегося вокруг слегка наклоненной оси и покрытого крышкой, защищающей от воздуха и образующей канал для приемки металла.

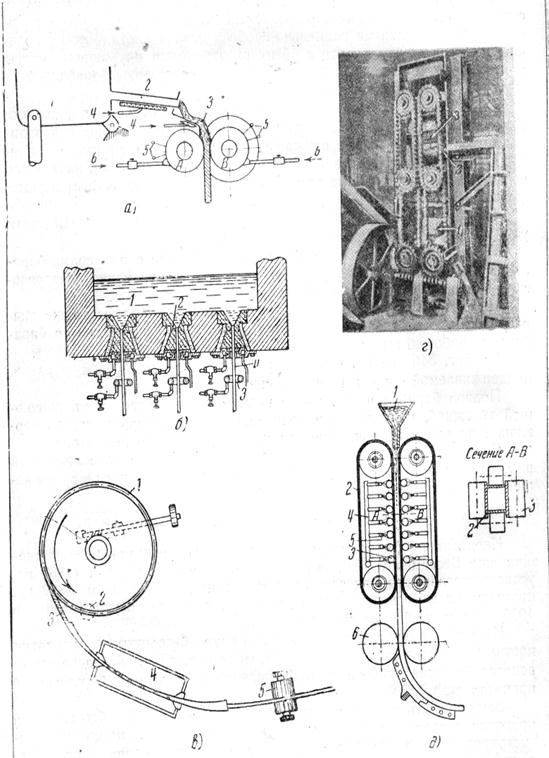

Фиг. 55. Различные способы бесслитковой прокатки:

а — способ Хазелета: 1 — электропечь; 2 — жолоб; 3 — распределитель металла; 4 — подача газа;

5 — осушители; 6 — подача воды;

б — способ Эльдреда: 1 — жидкий металл; 2 — формообразующие камеры; 3 — охлаждающая катушка;

4 — металлический пруток;

в — способ Коолхаса: 1 — круговой жолоб; 2 — ввод металла; 3 — затвердевшая полоса;

4 — резервуар с охлаждающей жидкостью; 5 — натяжные валки;

г — способ ступенчатой прокатки Грдина-Фролова: 1—металлоприемник; 2— жолоб; 3 — проводки;

д — ленточный способ Грдина-Фролова: 1 —металлоприемник; 2 — гибкие стальные ленты;

3 — направляющие ролики; 4 — труба для охлаждающей воды; 5 — распылители охлаждающей воды; 6 — прокатные валки.

По способу Юнгганса, опробованному в настоящее время в США, жидкий металл проходит сквозь охлаждаемую водой изложницу, затем, отвердевая, обжимается по способу, идентичному со способом Эльдреда, с той лишь разницей, что изложница совершает цикличные движения сначала в направлении вытяжки, затем быстро в обратном направлении. По этому способу можно получить трубу любой длины.

Кроме перечисленных, необходимо отметить еще способ Эванса, по которому металл заливается в специальную форму так, чтобы получить на оправке заготовку, которая вытягивается в трубу непосредственно из формы, и способ Вальтона, напоминающий способ Хазелета, но отличающийся от него применением волнистых валков. Первый из них запатентован в 1931 г., второй — в 1936 г. (Англия).

По принципу работы различают бесслитковую прокатку: 1) на валках, 2) на конвейерных лентах и 3) ступенчатую.

Наиболее глубоко разработан теоретически и освоен в промышленности СССР валковый способ прокатки [33].

Трудность получения крупных профилей при бесслитковой прокатке валковым способом привела к появлению способа ступенчатой прокатки Ю. Грдина и Е. Фролова (запатентован в 1937 г., авторское свидетельство № 47413). Этот способ заключается в активном отводе тепла не только с поверхности, но и из сердцевины полосы. Последнее осуществляется частичным (диференцированным) охлаждением сравнительно тонкого слоя на первой паре валков с последующим наслаиванием (наваркой) на него определенного слоя металла на следующих парах валков.

Установка для ступенчатой прокатки состоит из трех пар валков диаметром 310 мм, расположенных последовательно в вертикальной плоскости (фиг. 55, г). В каждой паре валков выточены калибры квадратного сечения, размеры которых последовательно увеличиваются на определенную величину (10 мм). Валки приводятся в движение от мотора через цепные передачи. Водяное охлаждение валков (пустотелых) внутреннее. Над каждой парой валков установлены металлоприемники 1, внутренние стенки которых покрыты футеровкой, и желоба 2, по которым металл подается из ковшей.

По выходе из валков первой пары направление полосы в середину калибра следующей пары осуществляется при помощи проводок 3. Перед входом во второй, а также третий калибр полоса проходит сначала в металлоприемнике через слой жидкого металла, затем поступает в калибр, где и образуется новый слой однородого металла.

Большой интерес представляет также ленточный способ бесслитковой прокатки, ряд установок которого запатентован отдельными авторами в различных странах. По этому способу прокатка производится между конвейерными лентами, охлаждающими жидкий металл и образующими непрерывно движущуюся форму.

При горизонтальном расположении лент [341 вдоль полосы образуются усадочные полости, сконцентрированные в верхней части полосы. При наклонном расположении ленты это сказывается в меньшей степени. При вертикальном расположении ленты ликвирующие элементы сосредоточиваются в центральной ее части.

С целью устранения указанных недостатков Ю. Грдина и Е. Фролов сконструировали установку для бесслитковой прокатки [33], изображенную на фиг. 55, д, и состоящую из металлоприемника 1, четырех гибких стальных лент 2, направляющих роликов 3, труб с охлаждаемой водой 4, распылителей охлаждаемой воды 5 и прокатных валков 6.

Расчеты, проведенные Ю. Грдина и Е. Фроловым по исследованиям Дюпюи, подтверждают необоснованность опасений обрыва полосы при вертикальном положении лент, так как прочность остывшей корки достаточна, чтобы выдержать нагрузку как от собственного веса полосы, так и от ферростатического давления жидкой (внутренней) зоны полосы [35].

Из рассмотренных выше способов наиболее распространенным, лучше освоенным и, пожалуй, имеющим наиболее широкую перспективу развития следует считать валковый способ.

По этому принципу устроен стан Хазелета и станы других заграничных фирм; по этому же способу сконструированы лучшие установки бесслитковой прокатки СССР.

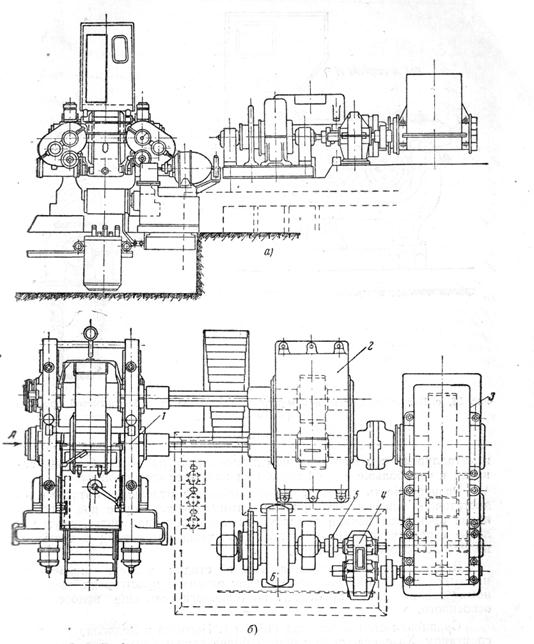

Устройство стана Хазелета [29] показано на фиг. 56. Его основное оборудование состоит из одной рабочей линии (фиг. 56, а и б) и аппарата для намотки ленты (фиг. 56, в).

В рабочую линию входят: рабочая и шестеренная клети, два шпинделя между ними, два редуктора для большего снижения скорости и эластичные муфты между мотором и редуктором и между редукторами.

Рабочая клеть имеет U-образную станину, два валка, расположенные в горизонтальной плоскости, нажимное устройство, состоящее из двух червячных и одного геликоидального редуктора.

Полная редукция нажимного устройства равна 1700: 1.

Каждый из валков снабжен очищающим механизмом с закаленным наконечником.

Охлаждение производится водяной струей. Регулирование подачи воды осуществляется с поста управления через клапан, приводимый в действие сжатым воздухом.

Редукторы установлены двух типов. Первый редуктор — состоит из цилиндрической передачи с шевронными зубьями, с автоматической системой смазки. Второй редуктор 200: 1 — закрытого типа.

Намоточное устройство представляет собой барабан диаметром 1000 мм, с принудительным зажимным приспособлением и пневматическим приспособлением для снятия мотка ленты. Намоточное устройство приводится в движение от мотора мощностью в 15 л. с., синхронизированного с мотором рабочей клети с целью получения во время работы постоянного напряжения ленты независимо от скорости рабочей клети или размера мотка, находящегося на барабане.

Мотор главного привода постоянного тока, его мощность 450 л. с., число оборотов в 1 мин. 400—800.

Все управление станом централизовано в одном пульте, обслуживаемом двумя операторами. Первый из них управляет пуском, реверсированием и остановкой мотора рабочей клети. Второй управляет водяным охлаждением, сигнальным пневматическим прибором, а также выключателями, регистрирующими работу центральной смазочной системы.

Стан имеет две отдельные смазочные системы. Первая служит для смазки подшипников рабочей клети и нажимных винтов, вторая обслуживает второй редуктор, шестеренную клеть и привод нажимного устройства.

Фиг. 56. Общий вид стана бесслитковой прокатки фирмы Хазелет: а — вид сбоку; б — вид сверху:

1 — рабочая клеть; 2 — шестеренная клеть; 3 — редуктор обыкновенного типа; 4 — редуктор снижения скорости; 5 — муфта; 6 — мотор

Бесслитковая прокатка обладает большими экономическими преимуществами (экономия топлива, металла, энергии и т. д.) по сравнению с другими способами прокатки, устраняет целый ряд технологических операций и обслуживающее их оборудование (разливочные средства, нагревательные устройства, складское помещение для слитков, заготовок, мощные обжимные станы и пр.). По своей природе бесслитковая прокатка является процессом непрерывным; применение которого в металлургии тем выгоднее, чем длиннее путь процесса обычной прокатки и, чем больше стадий обработки включает этот процесс.

Фиг. 56, в. Вид рабочей клети и намоточного устройства стана бесслитковой прокатки фирмы Хазелет

Разнородность взглядов на этот процесс у отдельных авторов и недостаточное освоение его привели к тому, что некоторые под бесслитковой прокаткой начали подразумевать бесслитковое литье, другие— литье с незначительным обжатием (получение заготовки), а третьи—получение готовой продукции.

Все эти способы находятся еще в стадии экспериментирования и соответствуют тому или иному этапу развития простого по идее экономически выгодного процесса, но технологически еще недостаточно освоенного.

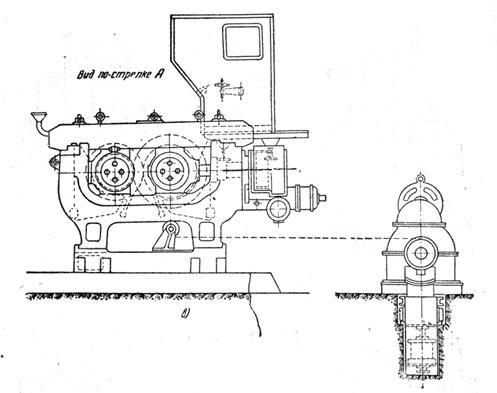

Сравнивая стан Бессемера (1857 г.), Нортона и Ходчсона (1889 г.) со станом Хазелета, обладающего более современным оборудованием (нажимные устройства, редукторы, натяжное приспособление и пр.), необходимо отметить, что идея непрерывности процесса бесслитковой прокатки, открытая Бессемером [30], остается пока непревзойденной. Если стан Хазелета имеет одну пару валков (фиг. 57, а), стан Нортона и Ходчсона две пары (фиг. 57, б), то стан Бессемера имеет три пары (фиг. 57, в).

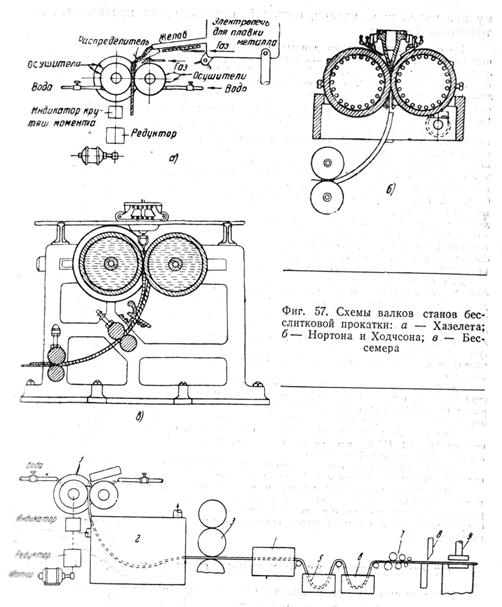

Первая промышленная установка бесслитковой прокатки стали (фиг. 58) пущена в США еще в 1935 г. [39]. Она была запроектирована непрерывной, как показано на фиг. 58, в действительности же смонтировали вначале только клеть стана бесслитковой прокатки, остальные агрегаты предполагали установить по мере освоения процесса.

Ввиду решающей зависимости теплоотдачи от величины периметра сечения полосы при бесслитковой прокатке крупных профилей валковым способом, остановим свое внимание на тонких и широких листах.

Теоретические соображения и практика наших и американских установок дают основание предполагать, что по условиям теплового режима наиболее желательной при бесслитковой прокатке является толщина листов в 2—10 мм, причем в указанных пределах более толстые листы могут дать не большую, а меньшую производительности значительно меньшей скорости прокатки толстых листов. Поэтому при одной паре валков, пожалуй, целесообразно прокатывать лист толщиной 4—5 мм.

Фиг. 58. Американская схема установки непрерывной бесслитковой прокатки:

1 - главные валки; 2 - восстановительная камера; 3 - стан холодной прокатки; 4 – нормализационная печь;

5 - травильная ванна; 6 - промывочная анна, 7 - правильная машина; 8 -ножницы; 9 - штамповочный пресс

На основе литературных данных последнего периода [36, 37], сведений, известных из истории развития металлургии XIX в. [381, данных американских фирм [391 и личных теоретических предположений автора [30] классификацию непрерывной бесслитковой прокатки листов, имеющей широчайшую перспективу развития в социалистической промышленности, можно представить в следующем виде: 1) непрерывная горячая прокатка, 2) непрерывная горячая и холодная прокатка, 3) непрерывная горячая, холодная прокатка и дрессировка.

Только при непрерывной бесслитковой прокатке можно добиться максимально возможной (многократной) вытяжки. Поэтому стремление отвести побольше тепла путем охлаждения должно увязываться с использованием этого тепла для максимальных обжатий, обеспечивающих получение мелкозернистой структуры металла. В силу этого вместо обычной бесслитковой прокатки (фиг. 59, I а) на станах с одной парой валков (главной) целесообразно применять непрерывную, горячую прокатку с двумя (фиг. 59, I б) или тремя парами валков (фиг. 59, I в). В первом случае (одна пара) можно получить листы толщиной свыше 3 мм, во втором (при двух, трех парах) — листы толщиной 1,5—3 мм. Что рациональнее — установить 2—3 пары валков, включая и главную в одном агрегате, или установить их раздельно, — вопрос, требующий специального изучения. Однако безусловно важно, чтобы эти пары валков могли обжимать полосу, а не служить лишь выглаживающими и направляющими, как это предусматривалось еще Нортоном и Бессемером.

Для производства листов толщиной свыше 1,5 мм можно применить схему по фиг. 59, II а с непрерывной горячей (главная пара) и холодной (трио) прокаткой. Для производства листов толщиной в 1—1,5 мм более выгодное решение дает схема п'о фиг. 59, II б с горячей прокаткой в два пропуска (непрерывная) и холодной в один пропуск (кварто), создающими вместе непрерывный процесс. При производстве листов толщиной меньше 1 мм (в пределах 0,1—1 мм) еще лучшим решением следует считать прокатку по схеме фиг. 59, II в с непрерывной горячей (три пропуска) и непрерывной холодной прокаткой (два-пять пропусков); общий процесс также непрерывный.

Для получения весьма точных по толщине листов, кроме непрерывной горячей (три пропуска) и холодной (два-пять пропусков) прокаток, необходима еще дрессировка (фиг. 59, III а) в клетях дуо, кварто или шестивалковых. Дрессировке предшествует отжиг, а холодной прокатке — непрерывное охлаждение полосы.

Для прокатки фольги (0,01—0,1 мм) можно рекомендовать схему, представленную на фиг. 59, III б, где кроме непрерывной горячей представлены две группы непрерывной холодной прокатки.

Вместо травления, очищающего материал от окалины, могут быть применены восстановительные- камеры с нейтральным газом.

Тщательная разработка метода и режима обжатий, применение лупперов для натяжения полосы с образованием петли, установка регулируемых моторов, контрольно-измерительной аппаратуры и электрической связи между смежными операциями — позволят в короткое время освоить самый сложный процесс прокатного производства.

2015-02-14

2015-02-14 2358

2358