Основные размеры валка определяются по эмпирическим зависимостям, полученным в результате многолетней практики проектирования и производства прокатного оборудования. Эти данные были в свое время собраны Верещагиным, Гавриленко и др. и в настоящее время пополнены опытными материалами конструкторских организаций наших машиностроительных (НКМЗ, Уралмаш и др.) и металлургических заводов.

Определяя основные размеры валка, обычно исходят из его диаметра —  , в зависимости от которого подбираются также размеры станины, нажимных винтов и других частей рабочей клети (см. ниже).

, в зависимости от которого подбираются также размеры станины, нажимных винтов и других частей рабочей клети (см. ниже).

Но валки в процессе работы в результате переточек уменьшаются в диаметре в пределах от 4 до 20% (слябинги и блюминги 10—20%; крупносортные и броневые 8—15%; среднесортные и толстолистовые— 6—8%; мелкосортные, среднелистовые, универсальные 4—7%; холодной прокатки для узких полос и ленты 2—4%). Поэтому при определении размеров валка необходимо исходить из величины диаметра до первой переточки валка, т. е. диаметра, величина которого принята как основная характеристика стана.

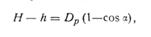

При выборе рабочего диаметра валка необходимо исходить из его прочности (учитывая последующие переточки) и угла захвата по формуле, известной из теории прокатки:

где  — угол захвата.

— угол захвата.

Для обжимных, крупносортных и других сортовых станов  =20— 35°, для листовых горячей прокатки

=20— 35°, для листовых горячей прокатки  =12—20°, холодной—

=12—20°, холодной—  = 2—7°, для трубопрокатных непрерывных станов Фасля

= 2—7°, для трубопрокатных непрерывных станов Фасля  =4—27°.

=4—27°.

Если в сортовых станах указанным выше и ограничивается выбор диаметра валка, то в станах листовых, трубопрокатных и др. учитывается еще ряд других моментов, оказывающих влияние как на диаметр валка, так и на зависимость от него остальных размеров.

2015-02-14

2015-02-14 1982

1982