КРУГУ

Совершенное отсутствие в литературе данных об экспериментальных и теоретических исследованиях взаимодействия сил между валками и заготовкой в станах с вытяжкой по замкнутому кругу (бандажных, колесопрокатных, дли прокатки бесшовных барабанов) требует разработки метода, способствующего выявлению характера распределения сил и дающего возможность проведения хотя бы приближенного подсчета мощности двигателя.

- Бандажные станы

Бандажные и колесопрокатные станы новейших конструкций, в основном аналогичные по устройству, имеют главные валки для выкатки обода и эджерные — для выкатки боковой поверхности бандажа или ступицы колеса.

Вращение передается только на один валок каждой пары, вторые валки холостые и приводятся в движение благодаря трению их о заготовку. Привод осуществляется от одного мотора через общую рабочую линию с двумя редукторами, имеющими коническую и цилиндрическую (бандажные) или обе конические передачи (колесопрокатные станы).

|

|

|

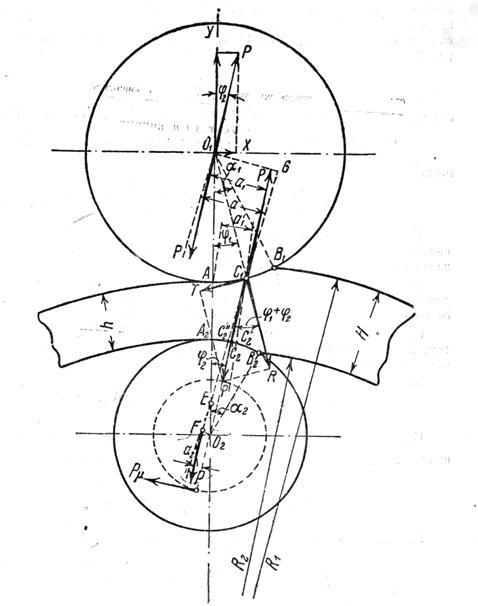

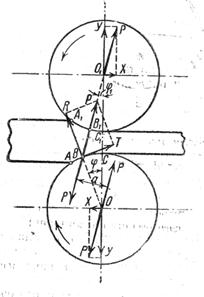

Обособляя процесс деформации в главных валках, выкатывающих обод бандажа или диск колеса, от процесса в эджерных валках, где ведется обжатие боковой части обода бандажа или обода и диска колеса, мы из схемы (фиг. 116) видим, что на взаимодействие сил при прокатке бандажа прежде всего влияет кривизна заготовки, наличие валков с разными диаметрами и то обстоятельство, что внешний валок приводной, а внутренний холостой.

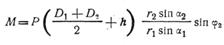

Заменяя действие элементарных сил давления, направленных по радиусу, через их равнодействующую  , а элементарных касательных усилий через Т с общей точкой приложения С

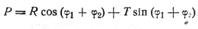

, а элементарных касательных усилий через Т с общей точкой приложения С  , получаем равнодействующую общего давления Р, направление которой должно лежать в плоскости, проходящей через центр неприводного валка (см. формулы 107 и 108).

, получаем равнодействующую общего давления Р, направление которой должно лежать в плоскости, проходящей через центр неприводного валка (см. формулы 107 и 108).

Если бы в данном случае имели место лишь кривизна полосы и наличие валков разных диаметров, а оба валка были бы приводные, то направление равнодействующей общего давления Р лежало бы в плоскости, проходящей через точки С  —С

—С  , а приводной момент был бы равен

, а приводной момент был бы равен

где а — плечо равнодействующей, равное в данном случае согласно формуле (83) половине средней дуги захвата  ,

,

тогда

Но приводным является только один валок (верхний), поэтому и величина плеча значительно больше, так как приводной момент на оба валка передается лишь через верхний валок.

Итак, наиболее существенное влияние на увеличение плеча равнодействующей оказывает наличие нижнего холостого валка, приводимого во вращение от верхнего, благодаря трению о заготовку.

Плечо а  момента пары сил, преодолеваемой вращающим моментом, приложенным к верхнему валку при разных диаметрах валков, определится так:

момента пары сил, преодолеваемой вращающим моментом, приложенным к верхнему валку при разных диаметрах валков, определится так:

|

|

|

(209)

(209)

Фиг. 116. Схема взаимодействия сил в главных валках бандажного стана

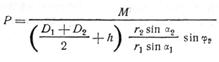

С учетом кривизны заготовки это плечо соответственно уменьшается в  раза и уравнение (209) принимает вид:

раза и уравнение (209) принимает вид:

(210)

(210)

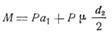

Момент, необходимый для вращения обоих валков,

(211)

(211)

Величина равнодействующей общего давления металла на валки определяется по ее слагающим  и Т (107), угол между которыми равен

и Т (107), угол между которыми равен

Зная Р, можно определить величину вертикального давления  и горизонтального (бокового) X:

и горизонтального (бокового) X:

(212)

(212)

но так как

(213)

(213)

то

(214)

(214)

Уравнение (214) характеризует величину бокового давления верхнего валка на подшипники.

Если разложить силу Р, действующую на нижний валок (не показана на чертеже), то нижний валок также будет оказывать на подшипники боковое давление, направленное в данном случае в сторону выхода полосы из валков. По величине это давление также равно X.

Если принять во внимание силу трения в цапфах нижнего валка, то направление равнодействующей Р изменится и она пройдет через течки С  " и Е, а плечо пары сил будет равно а.

" и Е, а плечо пары сил будет равно а.

Момент сил трения для нижнего валка относительно его оси будет:

где  — диаметр цапфы нижнего валка;

— диаметр цапфы нижнего валка;

— коэффициент трения в подшипниках цапф.

— коэффициент трения в подшипниках цапф.

Составляя уравнение равновесия для нижнего валка, приходим к выводу, что момент сил трения относительно оси должен быть равен моменту равнодействующей общего давления полосы на валок

откуда

Из этого уравнения следует, что равнодействующая давления полосы на верхний валок, заняв новое положение, находится на одной прямой С  " Е с силой Р, приложенной к нижнему валку, и момент, необходимый для вращения верхнего валка, будет:

" Е с силой Р, приложенной к нижнему валку, и момент, необходимый для вращения верхнего валка, будет:

(215)

(215)

Если угол  известен, можно легко определить величину а

известен, можно легко определить величину а  ;исходя из подобия треугольников

;исходя из подобия треугольников  ,

,  и

и  , определим плечо

, определим плечо  , а следовательно и общее плечо а.

, а следовательно и общее плечо а.

Таким образом момент, характеризующий работу, с учетом всех сопротивлений трения, между полосой и валками, а также в цапфах нижнего валка, имеющих место при данной схеме процесса, согласно формуле (215) будет:

В некоторых конструкциях бандажных станов ось неприводного валка имеет незначительный наклон к оси коренного валка; при подсчетах работы деформации необходимо учитывать этот наклон. Затрату энергии на преодоление сопротивления вызванного трением, на четырех опорных роликах (см. ниже), удерживающих бандаж можно легко определить особо.

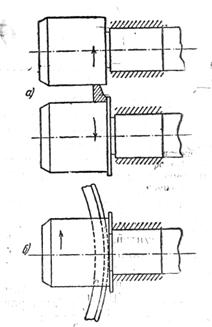

Взаимодействие сил в эджерных валках определяется по такому же способу, причем в случае, когда эджерные валки имеют параллельные оси (фиг. 117, а и б), характер распределения сил представляется как показано на фиг. 118.

При наличии нижнего приводного и верхнего холостого эджерных валков равнодействующая общего давления нижнего валка на заготовку лежит в плоскости, проходящей чёрез центр верхнего валка, а силы  и Т, спроектированные на направление равнодействующей Р, можно определить по уравнениям равновесия сил, подобным уравнениям (107) и (108).

и Т, спроектированные на направление равнодействующей Р, можно определить по уравнениям равновесия сил, подобным уравнениям (107) и (108).

Сведя усилия, действующие со стороны полосы на нижний валок, к паре сил с плечом а (уравнение 110), получаем момент, преодолеваемый вращающим моментом М нижнего валка (уравнение 109). Так как верхний валок неприводной, то вращение его благодаря трению о полосу осуществляется нижним валком, момент которого в окончательном виде определяется из уравнения (110):

(216)

(216)

С учетом сил трения в цапфах верхнего валка этот момент может быть представлен уравнениями, аналогичными уравнениям (115) и (116) с поправкой на конструктивные особенности цапф при выборе коэффициента трения.

.

Фиг. 117. Схема прокатки Фиг. 118. Схема распределе-

бандажа в эджерных вал- ' ния сил в эджерных валках

ках:г. а — вид спереди; бандажного стана

б — вид сверху

Итак, пользуясь для подсчета момента на эджерных валках методом почти аналогичным, применяемому для коренных валков, находим, что этот момент в несколько раз меньше момента для коренных валков вследствие незначительности давления при весьма малых обжатиях на эджерных валках.

|

|

|

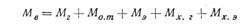

Так как приводные валки обеих пар (главные и эджерные) получают вращение от одного мотора через общую рабочую линию, то момент М в на главном валу определяется из уравнения:

(217)

(217)

где М г — момент на главных валках;

М от — сумма моментов трения в опорных роликах (зависящая от их количества и размеров);

М э —момент на эджерных валках;

М х.г —момент холостого хода главных валков, учитывающий трение в передаче, подшипниках вала, подпятнике и т. д.;

М х.э — момент холостого хода эджерных валков, учитывающий трение в передаче, подшипниках и т. д.;

М г — определяется по формуле (215); М э — по формуле (216).

Момент на валу мотора:

(218)

(218)

где  — коэффициент полезного действия редуктора главного валка,

— коэффициент полезного действия редуктора главного валка,

— коэффициент полезного действия эластичной муфты.

— коэффициент полезного действия эластичной муфты.

2015-02-14

2015-02-14 482

482