Располагаясь по обе стороны от рабочей клети, намоточно-натяжвые барабаны осуществляют процесс разматывания полосы при входе ее в валки и сметывания при ее выходе из валков, причем в обоих случаях полосе сообщается натяжение, необходимое для получения правильно намотанных плотных бунтов и облегчения процесса прокатки.

Если в реверсивных и непрерывных станах холодной прокатки за счет натяжения ведется лишь незначительная часть процесса движения полосы при обжатии, то в станах Штеккеля этот процесс осуществляется полностью лишь только за счет натяжения полосы, протягидаемой между неприводными валками.

Наматывание полосы при выходе ее из валков или сматывание при ее входе в валки, в большинстве случаев, осуществляется при постоянрой скорости и постоянном натяжении.

Чтобы определить мощность, необходимую для вращения при наматывании полосы на барабан и сматывании ее с барабана, разберем два случая: для тонких и толстых полос.

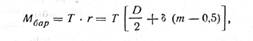

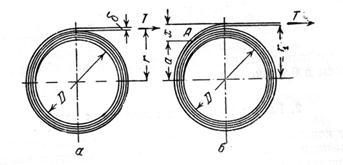

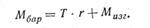

При тонких полосах для изгиба в случае наматывания на барабан или сматывания с барабана требуется небольшое усилие, которым при расчете можно пренебречь и тогда момент, необходимый для вращения барабана (фиг. 694, а), определится из следующего уравнения:

(652)

(652)

где Т— натяжение полосы при сматывании с барабана или наматывании на барабан

r —фактический радиус барабана с учетом количества витков намотанной полосы;

D — диаметр барабана;

— толщина полосы;

— толщина полосы;

m — количество витков полосы, намотанных на барабан.

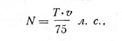

Мощность, необходимая для вращения барабана, будет:

(653)

(653)

где v — скорость наматывания, м/сек.

Благодаря принятым ранее допущениям в формулах (652) и (653) не учитывается момент и мощность, необходимые для изгиба полосы, имеющие весьма существенное значение для толщины полосы, доходящей до 5 мм.

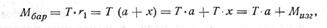

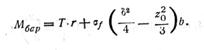

При толстых полосах (фиг. 694, б) момент, необходимый для вращения барабана,определится из следующего выражения:

где r1 —фактический радиус барабана с учетом количества намотанных витков полосы и пружинящих свойств материала;

х - расстояние между горизонтальной плоскостью, проходящей через точку начальн го изгиба,и точкой А на бунте, соответствующей точке приложении полосы к прелыдущему витку при окончании его изгиба;

а —расстояние от точки А до горизонтальной плоскости, проходящей через центр барабана.

Учитывая, что при современном состоянии теории пластического изгиба величина а точному определению не поддается и при упругом

Фиг. 694. Схема намотки бунта на натяжных барабанах: а — при тонких полосах; б — при

толстых полосах

изгибе а = r-x/2 при пластическом а приближается к r; для упрощения расчета примем а = r тогда полный момент, необходимый для вращения барабана, будет:

(654)

(654)

Определить момент, необходимый для изгиба полосы, на основе формул из курса сопротивления материалов невозможно, так как эти формулы справедливы лишь до тех пор, пока напряжения не превышают предела пропорциональности. В данном случае будет иметь место явление пластического изгиба, и эпюра напряжений полосы (пренебрегая при этом влиянием напряжений от растяжения ее) представится в виде, приведенном на фиг. 659, б, принимая, как при расчете правильных машин, полосу за последовательно упруго-пластическое тело.

Момент, необходимый для изгиба полосы, будет складываться из момента сопротивления упруго-пластическому изгибу, умноженному на соответствующее напряжение, и определяется из выражения (618) и (619):

(655)

(655)

где b – ширина полосы;

zo – расстояние от нейтральной линии до границы между зонами упругих и пластических деформаций, которое согласно уравнению (615) для данного случая будет:

Полный момент с учетом момента вращения барабана и момента, затрачиваемого на изгиб полосы, согласно уравнению (654) будет:

(656)

(656)

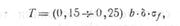

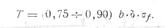

Отсутствие каких-либо исследований затрудняет определение величины натяжения полосы при наматывании ее на барабан, поэтому при расчетах будем принимать: для станов холодной прокатки обычного типа (реверсивных и непрерывных):

для станов холодной прокатки Штеккеля:

По американским данным среднее напряжение металла от натяжения намоточно-натяжных барабанов берется равным 1300 кг/см2, а диаметр барабана примерно равным 750 мм при наиболее ходовой толщине полосы в 0,9 мм

2015-02-14

2015-02-14 2340

2340