Конструкторская часть

2.1 Проектирование станочного приспособления для сверлильной операции

Исходными данными при проектировании приспособлений являются:

а) рабочие чертежи заготовки и готовой детали;

б) операционный эскиз обработки заготовки;

в) сведения об оборудовании, инструменте, режимах обработки;

г) последовательность переходов;

д) программа выпуска деталей.

Приспособление предназначено для базирования и закрепления заготовки на сверлильном станке модели 2С132 в процессе выполнения обработки на операции 060. На данной операции производится сверление 4 отверстий.

Базирование заготовки осуществляется с помощью прижимной плиты (поз. 3). Воздух поступает в пневмоцилиндр через штуцер (поз. 1), и перемещает поршень (поз. 6) вниз, прижимая прихватами (поз. 2) заготовку. После обработки распределительный кран переключается, и сжатый воздух через второй штуцер и воздушные каналы в пневмоцилиндре поступает в нижнюю полость и перемещает поршень вверх, позволяя освободить деталь.

Силовой расчет приспособления

Силовой расчет заключается в определении диаметра поршня пневмоцилиндра, обеспечивающего надежное закрепление заготовки в процессе обработки.

Расчет силы закрепления будем проводить по условию непроворачиваемости заготовки в приспособлении под действием момента Мр

, (2.1)

, (2.1)

где Мр – момент, пытающийся повернуть заготовку вокруг своей оси,

Мтр – момент трения,удерживающий заготовку от поворота, в данном случае представляет собой момент трения по установочному элементу, который определяется как момент трения по кольцевой площадке[1]:

, (2.2)

, (2.2)

где R – реакция установочного элемента.

Окончательно получаем

. (2.3)

. (2.3)

Уравнение суммы сил, действующих на вертикальную ось:

. (2.4)

. (2.4)

Определим осевую силу, Н [ ]:

, (2.5)

, (2.5)

где Ср, у, q, - коэффициент и показатели степени окружной силы [2];

D – диаметр сверла, мм;

s – подача, мм/об;

Kр – поправочный коэффициент.

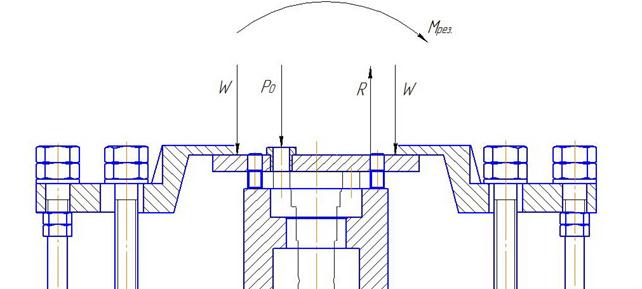

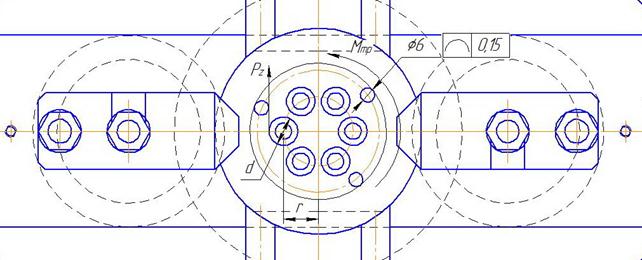

План cил резания при сверлении показано на рисунке 2.1.

Рисунок 2.1 - План cил резания при сверлении

В соответствии с данными работы [4] вследствие возникновения при обработке заготовок колебаний величин сил и моментов резания, вызываемых различными факторами, коэффициент надежности закрепления заготовки находится по формуле:

, (2.6)

, (2.6)

= 1,3 – гарантированный коэффициент запаса,

= 1,3 – гарантированный коэффициент запаса,

= 1,1 – коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовки,

= 1,1 – коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовки,

= 1 – коэффициент, учитывающий увеличение сил резания вследствие затупления режущего инструмента,

= 1 – коэффициент, учитывающий увеличение сил резания вследствие затупления режущего инструмента,

= 1 – коэффициент, учитывающий увеличение сил резания при прерывестом резании,

= 1 – коэффициент, учитывающий увеличение сил резания при прерывестом резании,

= 1 – коэффициент, учитывающий постоянство силы, развиваемой зажимным механизмом W,

= 1 – коэффициент, учитывающий постоянство силы, развиваемой зажимным механизмом W,

= 1 – коэффициент, учитывающий эргономику немеханизированного зажимного механизма.

= 1 – коэффициент, учитывающий эргономику немеханизированного зажимного механизма.

.

.

Крутящий момент от сил резания [1]:

, (2.7)

, (2.7)

где D – наибольший диаметр обработки, мм;

Из выражения (2.4) находим усилие зажатия W:

, (2.8)

, (2.8)

H.

H.

Таким образом, для обеспечения неподвижности заготовки в процессе обработки ее необходимо закрепить усилием не менее 75 Н.

Определим исходное усилие для сложного механизма по [5]:

. (2.9)

. (2.9)

Определим диаметр поршня пневмоцилиндра, обеспечивающего надежное закрепление заготовки в процессе обработки.

, (2.10)

, (2.10)

где p = 0,4 МПа – давление в пневмосистеме;

η-КПД=0,85 - коэффициент полезного действия привода.

мм.

мм.

По ГОСТ 6540-68 принимается диаметр цилиндра. Принимаем D=60 мм.

2015-02-15

2015-02-15 6996

6996