ЦЕЛЬ РАБОТЫ

Освоить методику расчета погрешностей базирования и их влияние на точность обработки.

ЗАДАНИЕ

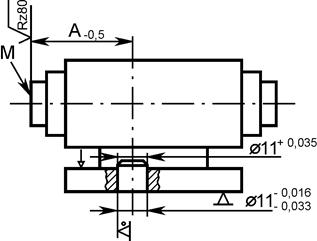

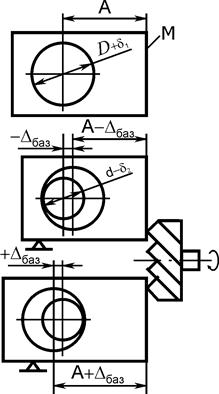

Обработать поверхность М детали (рис. 1). Эта поверхность может быть обработана при различных способах базирования детали. Разрабатывая технологический процесс, необходимо выбрать наиболее рациональный способ как с точки зрения получения требуемой точности обработки, так и с точки зрения простоты приспособления.

Выполняя работу, проанализировать два варианта базирования.

| |||

| |||

Рис. 1. Схемы установки деталей при обработке поверхности М

1 вариант. При обработке поверхности М за технологическую базу принимается поверхность К. От этой базы настраивается станок на размер C ОП. После обработки измерение размера А производится на плите с помощью контрольного приспособления, в котором деталь базируется на поверхности двух отверстий – R. В рассматриваемом варианте технологическая база не совпадает с измерительной.

2 вариант. При обработке поверхности М в качестве базы используют поверхности двух отверстий – R. Измерение размера A производится так же, как и в первом варианте – при базировании на поверхности R. При таком варианте базирования технологическая и измерительная база совмещены. В этом случае погрешность базирования зависит только от точности размеров базовых поверхностей детали и установочных элементов приспособления.

После анализа вариантов базирования необходимо обработать партию деталей с базированием как по первому, так и по второму вариантам и сравнить результаты расчетов с результатами измерений размеров, полученных после обработки деталей.

ОБОРУДОВАНИЕ, ИНСТРУМЕНТ, МАТЕРИАЛЫ, ОСНАСТКА

1. Эскиз детали.

2. Горизонтально-фрезерный станок.

3. Макеты обрабатываемых деталей – 6 штук.

4. Приспособление фрезерное.

5. Фреза торцовая, насадная с оправкой, Р6М5.

6. Контрольное приспособление.

7. Контрольная плита.

8. Штангенрейсмас.

9. Штангенциркуль.

Погрешностью базирования в соответствии с ГОСТ 21495-76 называют отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого.

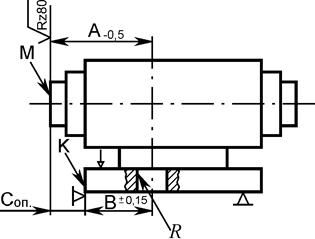

Рассмотрим пример. На рис. 2 приведена деталь, у которой требуется обработать поверхность М и обеспечить размер А, заданный конструктором. При этом удобно в качестве технологической базы использовать поверхность Р.

Рис. 2. Схема образования погрешности базирования при несовпадении

технологической и измерительной баз

На выполняемой операции фреза настраивается на размер С.

Контроль правильности выполнения размера А будет осуществляться от поверхности N, которая является измерительной базой. Таким образом, в данном примере технологическая и измерительная базы не совпадают. Если бы обработка велась от поверхности N, т.е. технологическая база совпадала бы с измерительной, то погрешность базирования равнялась бы 0. В действительности же положение поверхности N у разных деталей может колебаться в пределах допуска на размер B. Максимальная погрешность базирования в данном случае будет равна:

,

,

где β — допуск на размер B, полученный на предыдущих операциях.

Кроме погрешности базирования на величину размера А оказывает влияние возможное колебание операционного размера С в пределах допуска Топ. Поэтому, для того, чтобы выдержать размер А, необходимо выполнить условие, вытекающее из размерной цепи:

α = Δбазmax + Топ,

где α — допуск чертежного размера A.

Таким образом, при заданной точности чертежного размера А и известной величине погрешности базирования необходимо определить номинальную величину и допуск на операционный размер С, при котором будет выполнен чертежный размер. Это и является целью расчета.

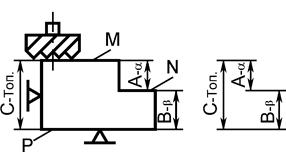

В случае использования в качестве базовой поверхности отверстия, устанавливаемого с зазором на цилиндрический палец приспособления, погрешность базирования определяется в соответствии со схемой, приведенной на рис.3. Погрешность базирования будет равна 0, если ось отверстия совпадает с осью установочного пальца (требуемое положение заготовки).

При фрезеровании поверхности М (рис. 3а) с базированием заготовки по отверстию D + δ1 а) и установкой в приспособлении на цилиндрический палец диаметром d – δ2 выполняемый размер А будет получать отрицательное (рис. 3б) или положительное (рис. 3в) приращение.

При фрезеровании поверхности М (рис. 3а) с базированием заготовки по отверстию D + δ1 а) и установкой в приспособлении на цилиндрический палец диаметром d – δ2 выполняемый размер А будет получать отрицательное (рис. 3б) или положительное (рис. 3в) приращение.

Максимальная погрешность базирования б) будет равна:

, (1)

, (1)

где D max = D + δ1 — максимальный диаметр в) отверстия, d min = d – δ2 — минимальный диаметр пальца.

Наибольшее колебание размера А в связи с наличием погрешности базирования составит:

. (2)

. (2)

Определение погрешности базирования по варианту 1

Поскольку технологическая база при обработке поверхности М (см. рис. 1) не совпадает с измерительной базой – осью отверстия R, то погрешность базирования при обработке поверхности М будет равна колебанию размера B. Для расчета размера B и допуска на этот размер β, при которых обеспечивается размер А, необходимо вычертить замкнутую размерную цепь, составить уравнение размернойцепи и решить это уравнение. При расчетах погрешность настройки станка на размер C ОП принять равной 0.

Экспериментальная проверка расчетных величин заключается в следующем. Обрабатывается партия из шести деталей с базированием по поверхности К. После обработки у всех деталей измеряется размер А. Определяется поле рассеивания размера А.

Определение погрешности базирования по варианту 2

Поскольку базирующие отверстия в детали выполнены с отклонениями по Н9(+0,035), а установочные пальцы зажимного приспособления – с отклонениями по f8() при одинаковых номиналах, то вследствие наличия зазора между пальцами и базирующими отверстиями детали при установке в приспособлении могут занимать в нем различные положения.

Поскольку базирующие отверстия в детали выполнены с отклонениями по Н9(+0,035), а установочные пальцы зажимного приспособления – с отклонениями по f8() при одинаковых номиналах, то вследствие наличия зазора между пальцами и базирующими отверстиями детали при установке в приспособлении могут занимать в нем различные положения.

Исходя из величин допусковна отверстие и палец, необходимо определить максимальную погрешность базирования и сравнить ее с допустимой. В данном случае допустимая величина погрешности равна допуску на размер A, т.е. TA = 0,5 мм.

Затем обрабатывается партия из 6 деталей, измеряется размер А, и определяется величина поля рассеивания.

Полученные данные сопоставляются с данными чертежа и результатами расчета, делается вывод о годности деталей и точности обработки при различных схемах установки.

ПРОВЕДЕНИЕ РАБОТЫ

1. По размерам, заданным на схемах наладок (рис. 1) составить размерные цепи и рассчитать погрешности базирования и допуск на операционный размер, при котором обеспечивается требуемая точность размера А.

2. Определитьвеличинуподачи S и скорости резания V, используя соответствующие нормативные данные (приложение 1). Глубина резания назначается в пределах 0,8 – 1,0 мм.

3. Определить необходимую частоту вращения шпинделя станка n. Скорректировать расчетные величины S и n по станку и установить на станке необходимую частоту вращения шпинделя и величину минутной подачи.

4. Установить деталь в приспособление с базированием ее по плоскости К. Произвести настройку станка, обеспечивая указанную в п. 2 глубину резания; закрепить стол станка от возможных перемещений в вертикальном и поперечном направлениях. Обработать плоскости М у всех шести заготовок. Установить деталь в контрольное приспособление. Измерить размер А. Результаты занести в журнал.

5. Настроить станок на обработку плоскости М с базированием детали по отверстиям R и обработать все шесть заготовок. Произвести измерение размера А у шести обработанных деталей и результаты занести в журнал.

6. Определить поля рассеивания размера А для обеих схем установки.

7. Определить в процентном отношении долю погрешности базирования от величины поля рассеивания размера А.

8. Сделать выводы о точности обработки при получении размера А при различных схемах установки.

ВОПРОСЫ К РАБОТЕ № 3

1. Что такое погрешность базирования?

2. Причины возникновения погрешности базирования при установке заготовки на цилиндрическом пальце приспособления. Формула для определения максимальной погрешности базирования.

3. Влияние погрешности базирования на точность выполняемого размера.

4. Условия обработки, при которых погрешность базирования равна 0.

5. Принципы совмещения и постоянства баз.

2015-02-18

2015-02-18 4787

4787